基于多点电压检测技术的燃料电池电堆一致性分析 ①

朱从懿

(上海神力科技有限公司,上海 201401)

1 引言

作为一种新型能量转换装置,质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)以其能量转换效率高、对环境影响小等优点而引起了研究机构和政府的极大关注。为了满足车辆使用的功率需求,通常将几十甚至上百节单电池以串联的方式层叠组装成一个燃料电池电堆。在燃料电池电堆中各单节电池相对独立工作,输出电流相同,但由于燃料电池电堆为串联结构,单节电池的性能好坏会直接影响到整个燃料电池电堆的性能输出和使用安全性。由于电堆零部件(膜电极、双极板、密封结构等)制造和组装水平差异、不良操作条件(过干、水淹、气体供应不足等)、结构设计(进气方式、歧管分配方式等)等因素存在,燃料电池电堆中各单节电池电压一般会有不同程度的差异性[1]。这种差异可以通过电堆单片电压的一致性高低来评价,一致性是衡量电堆性能优劣的重要指标。由于电堆单节电压一致性较差表现出的短板效应是制约电堆发挥高性能的因素之一,为了确保燃料电池系统能够根据电堆状态做出正确决策,燃料电池系统对各单节电池的工作情况进行实时监测是非常有必要的[2]。

目前燃料电池电压检测系统主要通过安装在电堆一侧的电压巡检系统(Cell Voltage Monitor,CVM)来采集各单节电池电压,通过实时检测单节电池电压可以帮助燃料电池系统发现异常状态的单节电池并及时作出反应,以保护燃料电池电堆[3]。燃料电池电压检测系统所采集的数据对于研究人员进行燃料电池性能分析和评价是至关重要的,因此燃料电池电压巡检系统检测结果的可靠性尤为重要。各单节电池电压的一致性决定了整个电堆的稳定性,一致性波动过大将导致单节电池由于局部电流过高而产生热点,最终造成质子交换膜穿孔,从而引发电堆失效[4]。倪等通过对比两个多节电堆的耐久性测试,发现整堆中单节电池电压一致性越差的电堆在运行过程中越容易出现单节电池过低的情况,而且单电池数量串联越多对电堆的一致性要求越高,因为整个电堆串联系统的性能和耐久性最终取决于性能最差的那节单电池[5]。Hu等发现在电堆中各单节电池衰退程度不同,并且单节电池活性区域的电压沿气体流向变化,并指出只要有异常单电池存在,则整个电堆的电流和电压分布将会受到显著影响[6,7]。

由于电堆中各串联单节电池的差异性,以及其内部环境的复杂性,在电堆运行过程中经常会因为局部过干、水淹、反应活性点不足等问题,引起局部电流和电压分布不均匀。这种局部电流和电压不均匀区域发生的位置具有不确定性。而且由于双极板长度方向较长(导致电子传输过程也较长),双极板两端会存在一定的电压差,因此同一节单电池不同区域采集的电压具有一定差异性。采用传统的单侧电压检测系统可能无法发现电流和电压不均匀的异常区域,因此很难准确反应电堆中各单节电池情况[8]。本文提出将电压检测系统分别安装在电堆的阳极进口侧和阴极进口侧,同时检测电堆两个区域的电压情况,通过对比两个电压检测系统采集的电压值来对各单节电池电压的分布均匀性进行定性分析,识别异常单节电池,并通过后续测试过程分析了该节单电池异常的原因。

2 实验部分

本研究的实验对象为一台由上海神力科技有限公司设计研发自制的15节的燃料电池电堆,膜电极活性面积为300 cm2,进气走向为阳极进口和阴极出口在同侧,阳极出口和阴极进口在同侧。双极板材质为商用石墨材料,阴极和阳极的流场板均采用平行直流道结构,分别采用加拿大Greenlight 400和Greenlight 50测试台对该15节电堆和异常单电池进行测试分析。由于实验中涉及负载电流、电堆温度、气体供应(流量、湿度、温度)变化,实验电堆的各单片电压处于波动状态,因此下述电压取值依据为每个操作状态最后1分钟电压的平均值。

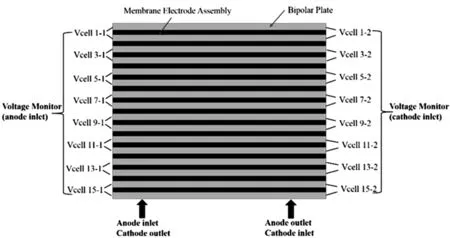

为了研究燃料电池电堆中电压分布不均的情况,如图1所示,在电堆阳极进口和阴极进口侧分别安装电压巡检系统,对电堆两侧的电压进行检测。

图1 两点电压检测系统结构图Fig.1 Structure of the two-point voltage monitor.

3 结果与讨论

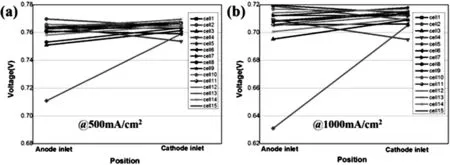

极化曲线是表征燃料电池性能最为常见的一种工具。在极化曲线测试中通过对比电堆两侧巡检采集的电压数据发现:阴极进口区域各单节电池电压分布较一致;阳极进口区域除第5节单电池外,其他各单节电池电压也较一致。第5节单电池电压在500 mA·cm-2电流密度时阳极进口侧电压比阴极进口侧电压低48 mV(如图2 a所示),在1 000 mA·cm-2电流密度时阳极进口侧电压比阴极进口侧电压低74 mV(如图2 b所示)。这说明阳极进口侧巡检采集的第5节单电池电压均比其阴极进口侧巡检采集的电压低,且随着电流密度的增加该差值增大。由于电堆内气体流向问题,电堆内单节电池电压的分布差异性客观存在,电堆阴极进口和出口区域电压将存在10 mV以下的微小电压差异,一般状态下可以忽略不计。然而该15节电堆中第5节单电池的阳极和阴极进口侧巡检采集的电压数据差别在几十mV以上,且与其输出电流有强相关联性,因此可以认为第5节单电池阳极进口侧电压存在异常。

图2 (a) 500 mA·cm-2时电堆各单节电池电压分布情况;(b) 1 000 mA·cm-2时电堆各单节电池电压分布情况Fig.2 (a) The voltage distribution of each cell in the stack at 500 mA·cm-2;(b) the voltage distribution of each cell in the stack at 1000 mA·cm-2.

为了分析第5节单电池电压异常的原因,对该15节电堆进行了敏感性实验,以排查电堆操作条件(阳极和阴极反应气体化学计量比、电堆温度)对单节电池电压的影响。因阴极进口侧各单节电池电压较一致,本实验中仅分析阳极进口侧各单节电池电压分布情况。如图3(a)和(b)所示,在300 mA·cm-2和500 mA·cm-2时增加电堆工作温度,第5节单电池电压变化趋势与其他单节电池电压一致:温度从66 ℃增加到74 ℃,电压仅增长3-4 mV;如图3(c)和(d)所示,在300 mA·cm-2和500 mA·cm-2时由于增加空气计量比,空气供应增加,各单节电池均增加4-6 mV,但第5节单电池电压与其他单节电池电压的差值没有明显改善。如图3(e)和(f)所示,在300 mA·cm-2和500 mA·cm-2时增加氢气计量比,第5节单电池电压与其他单节电池电压变化趋势基本一致,电压差值未发生明显改善。在改变电堆温度状态下,考虑到随着温度的升高,交换电流密度提高和电堆内部过量水被带出,可以识别单节电池中质子交换膜故障和单节电池内过干或水淹状态。然而在电堆温度敏感性测试中,各单节电压电压仅增长3-4 mV,说明电堆内各单节电池的质子交换膜无异常且不存在过干或水淹状态。增加反应气体供应可以改善电堆内因流道、单节电池所在位置、局部水淹等原因造成的气体分配不均问题1。进一步分析各单节电池在改变氢气和空气计量比时的电压变化结果,发现改变电堆气体供应条件第5节单电池电压没有明显改善,说明第5节单电池内的气体分配无异常。根据上述讨论,可以说明系统操作条件不是造成第5节单电池电压与其他单节电池电压差异性的原因,也可以排除电堆内过干或水淹、流场板异常等原因。

图3 阳极进口侧(a) 300 mA·cm-2时堆温敏感性;(b) 500 mA·cm-2时堆温敏感性;(c) 300 mA·cm-2时空气计量比敏感性;(d) 500 mA·cm-2时空气计量比敏感性;(e) 300 mA·cm-2时氢气计量比敏感性;(f) 500 mA·cm-2时氢气计量比敏感性Fig.3 At the anode inlet side (a) stack temperature sensitivity at 300 mA·cm-2;(b) stack temperature sensitivity at 500 mA·cm-2;(c) air stoichometric sensitivity at 300 mA·cm-2;(d) air stoichometric sensitivity at 500 mA·cm-2;(e) hydrogen stoichometric sensitivity at 300 mA·cm-2;(f) hydrogen stoichometric sensitivity at 500 mA·cm-2.

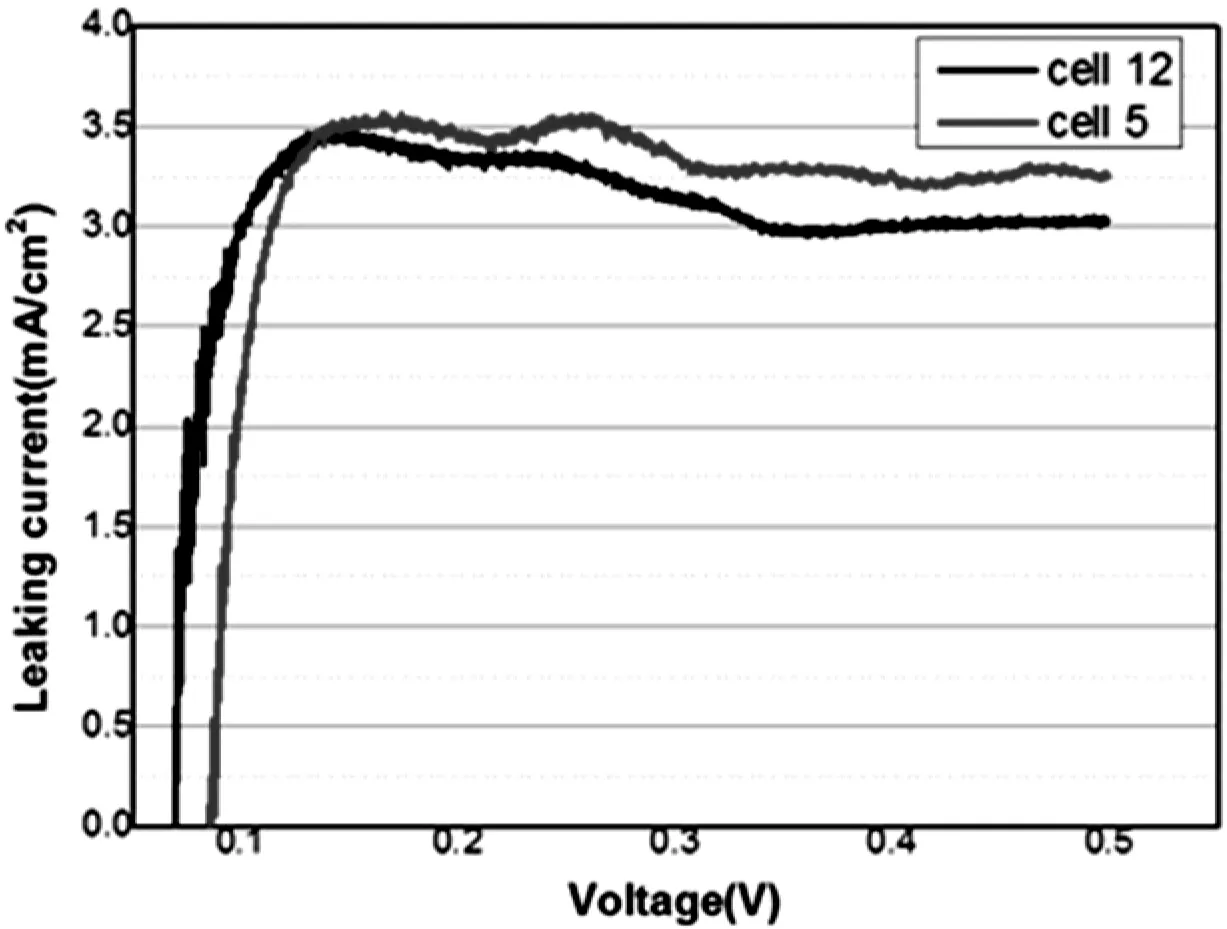

为了识别第5节单电池阳极进口侧电压异常的原因,将该15节电堆拆解,将其中第5节和第12节单电池的膜电极取出组装新的单电池进行线性扫描伏安(Linear Sweep Voltammetry,LSV)测试,验证膜电极的气体渗透情况。测试过程:在单电池的阴极和阳极分别通入100%增湿的N2和H2;以阳极作为对电极和参比电极,阴极作为工作电极,并与电化学工作站的三个电极连接;施加电压范围为0~0.5 V(vs.SHE),扫描速度为2 mV s-1。从图4可知,第5节单电池和第12节单电池在0.4 V下的透氢电流密度分别为3.22 mA·cm-2和2.98 mA·cm-2,两个单电池的透氢电流密度仅差0.24 mA·cm-2。两节单电池膜电极的透氢电流密度没有明显的差异,第5节单电池的质子交换膜的气体渗透率对电池性能的影响较小。因此第5节单电池的氢气渗透量略大于其他正常单节电池,不足以引起局部区域电压几十毫伏的差异性。

图4 第5节和第12节单电池的LSV对比图Fig.4 LSV comparison diagram of cell-5 and cell-12.

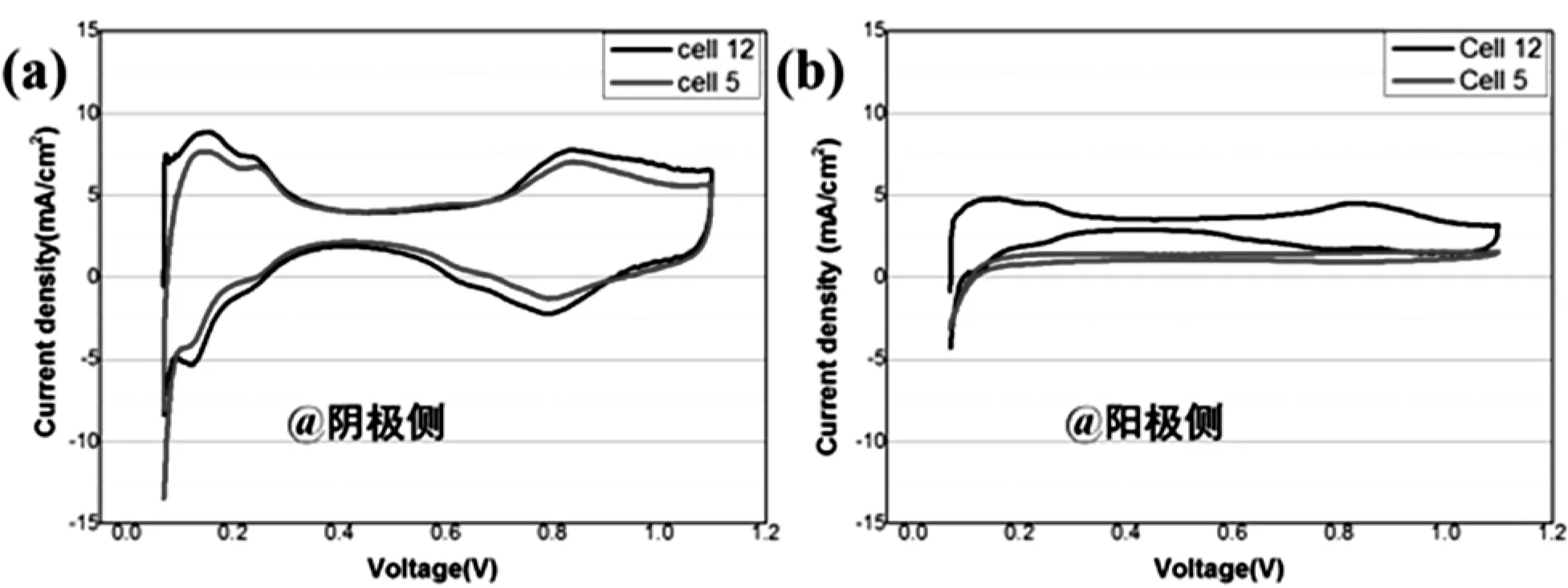

同样,为了识别第5节单电池氢气进口侧电压异常的原因,分别对第5节和第12节单电池膜电极组装的新单电池进行循环伏安(Cyclic Voltammetry,CV)测试,验证膜电极阴极和阳极侧的电化学活性面积(Electrochemical Active Surface Areas,ECSA)情况。阴极侧ECSA测试过程:在单电池的阴极和阳极分别通入100%增湿的N2和H2;以阳极作为对电极和参比电极,阴极作为工作电极,并与电化学工作站的三个电极连接;设置CV扫描模式,施加电压范围为0~1.1 V(vs.SHE),扫描速度为20 mV s-1。阳极侧ECSA测试情况:在单电池的阳极和阴极分别通入100%增湿的N2和H2;以阴极作为对电极和参比电极,阳极作为工作电极;其他参数设置同阴极侧ECSA测试相同。基于氢解吸附峰值面积可以计算得到阴极和阳极侧Pt电极(催化层中均含Pt)的ECSA值,ECSA值通常代表着催化层中参与电化学反应的Pt活性位点的多少,一般来说ECSA值越大,催化剂活性越高[9]。如图5(a)所示,经过计算发现第5节单电池膜电极的氢解吸附峰面积比第12节单电池膜电极的小14.8%。同样,通过对比第5节和第12节单电池膜电极阳极侧的H2解吸附面积值,发现第5节单电池的氢解吸附面积值远小于第12节单电池,第5节单电池的氢解吸附峰面积比第12节单电池的小221.3%。虽然阳极侧H2氧化反应(Hydrogen Oxidation Reaction,HOR)动力学相对较快,但是阳极侧Pt反应活性位点过少,也将影响H+质子形成过程。

根据上述讨论,可以确定第5节单电池中膜电极阳极侧ECSA过小是造成该片膜电极性能较差的原因。结合极化曲线和操作条件敏感性测试结果,最明显的特征是第5节单电池沿双极板长度方向存在严重的电压分布不均。具体的,第5节单电池其阴极进口侧电压与其他单节电池电压一致性较好,而阳极进口侧电压比其他单节单池电压低几十毫伏以上,且随着工作电流增加电压差值增加。因此可以推测,第5节单电池的膜电极阳极和阴极侧催化层中Pt活性位点分布不均:阴极进口区域催化层活性位点数量正常;阳极进口区域可能存在催化剂失活、留白或团聚等情况,造成催化剂活性不够,不足以提供足够的活性位点参与电化学反应。

图5 第5节和第12节单电池阴极侧(a)和阳极侧(b)CV对比图Fig.5 CV comparison diagram of cathode side(a) and anode side (b) of cell 5 and cell 12.

4 结论

在多节单电池组成的燃料电池电堆中,各单节电池电压一致性是衡量电堆性能优劣的重要指标。然而由于电堆零部件材料和内部状态的复杂性和不均匀性,电堆各单节电压会有不同程度的差异性。而且由于双极板长度方向较长,双极板两端会存在一定的电压差,因此同一节单电池不同区域采集的电压具有一定差异性。常规方法中,将一套电压巡检系统安装在双极板一侧,是无法检测到单节电池中电压分布不均的问题。本文提出采用两套电压巡检系统对大尺寸电堆进行多点电压检测来发现异常单节电池,并通过分析验证了该单节电池异常的原因。

本文通过双巡检电压检测系统研究了15节燃料电池电堆的阴极进口和阳极进口侧电压情况,发现第5节单电池阳极进口侧电压与其他单节电池电压有较大差异,且随着工作电流增加,电压差异增大。通过一系列电堆操作条件敏感性测试和数据分析发现,改变系统操作条件对于第5节单电池阳极进口侧电压没有明显改善,因此认为操作条件不是造成第5节单电池电压与其他单节电池电压差异性的原因。采用LSV和CV测试对膜电极的氢气渗透量和电化学活性面积进行了分析,发现第5节单电池的膜电极阴极侧氢解吸附峰面积比第12节单电池膜电极的小14.8%,阳极侧氢解吸附峰面积比第12节单电池膜电极的小221.3%。综合分析,确认为第5节单电池的膜电极阳极和阴极侧催化层中氢气进口区域Pt催化剂活性不足,膜电极内部电化学反应不均,造成的电压分布不均现象。