白车身总拼焊接夹具的变型设计

□ 汪永辉 □ 李 鹰 □ 徐静芬

上汽大众汽车有限公司 上海 200030

1 设计背景

随着近几年汽车行业的高速发展,新车型的研发周期逐渐缩短。样车试制是新车型研发过程中的重要一环,一般分为白车身焊接和零件总装两个主要部分。白车身通常由300~500个冲压零件焊接而成[1],车身结构复杂,刚性差,易变形,制造偏差难以控制,而焊接质量又对汽车安全性有重要影响[2]。焊接夹具可以保证焊接件的相对位置和尺寸精度,减小焊接过程中的变形,是白车身所有零件总成的平台[3]。焊接夹具的设计和制造周期在很大程度上决定了白车身的制造周期,因此对白车身总拼焊接夹具进行变型设计具有重要意义。

在国内汽车行业中,试制产业起步较晚,样车试制周期普遍较长,从而延后了新车型的上市时间。通过对白车身总拼焊接夹具进行变型设计,可以有效缩短白车身的总拼焊接时间,进而缩短样车试制周期。

针对传统计算机辅助设计模型的缺点,笔者根据试制过程中白车身总拼焊接夹具的特点,按照装配级变型设计的产品建模方法,建立白车身总拼焊接夹具模型,再通过对车身基准点系统[4]、三向机构、型面参数化的调整和替换,快速实现白车身总拼焊接夹具的变型设计。

2 白车身总拼焊接夹具组成

白车身总拼焊接夹具一般由侧框焊接夹具、车顶焊接夹具、后围焊接夹具、衣帽架焊接夹具等部分组成[5],如图1所示。

图1 白车身总拼焊接夹具组成

3 精度控制要点

基于上述白车身总拼焊接夹具的组成,提出三方面精度控制要点。

(1) 保证龙门装配尺寸。龙门的装配尺寸是整车外观间隙阶差的基础,当总成焊接不包含侧围模块时,底板基准点系统作为主要的定位基准[6]。在分装夹具中,与前后立柱有关的分总成装焊都必须直接用前后立柱定位,并且从分装到总装定位基准应统一。当总成焊接包含侧围模块时,龙门应在侧围焊接夹具上形成。

(2) 保证前后悬置孔位置准确度。车身前后悬置孔的位置准确度是车身整体尺寸精度的关键点,保证和控制车身整体尺寸在公差范围内,必须确保前后悬置孔的位置准确度。车身底板上的悬置孔一般冲压在底板加强梁上,装焊时要保证悬置孔的相对位置,以便使车身顺利下落到车架上,这也是后序涂装、总装工艺悬挂和输送的基础。

(3) 保证前后风窗口装配尺寸。前后风窗的装配尺寸是车身焊接中的关键控制项,涉及整车外观。若前后风窗尺寸控制不佳,则会直接影响前机盖与前翼子板、后侧围与行李厢盖的装配及外观质量。前后风窗口一般由外覆盖件和内覆盖件组成,一部分在前后围总成上形成,应用分装夹具时需注意解决定位问题;一部分在总装夹具上形成,通过专用风窗口定位夹具对风窗口进行精确定位,以保证风窗口的装配尺寸,从而保证车身的整体尺寸受控。

4 变型设计主要内容

通过总结大量设计实例,将白车身总拼焊接夹具变型设计的主要内容归纳为五个方面。

(1) 数量变化。白车身辅助定位面产生变化,在总拼焊接夹具上体现出夹紧位置的增多与减少,通过对夹具型面及夹头阵列进行改变,实现数量上的变化。

(2) 型面变化。开发新车型,必然会体现出型面变化。将这种变化体现在总拼焊接夹具上,使夹具的型面发生变化。

(3) 位置变化。白车身辅助定位面的位置产生变化,通过改变总拼焊接夹具型面和夹头的位置与之相匹配,可以在短时间内实现夹具的变型设计。

(4) 连接变化。连接变化有两层含义:一是连接方式变化,包括螺纹连接、焊接、铆接、过盈连接等;二是各种连接方式下连接结构变化。通过改变连接方式和连接结构,可以得到不同的结构。

(5) 尺寸变化。尺寸包括长度、距离、角度等,通过改变总拼焊接夹具分总成的尺寸,实现夹具的变型设计。

5 产品控制模型

以上五种变化是相互关联的,白车身总拼焊接夹具的变型设计通常包括其中的几种变化,因此单纯采用参数化技术很难实现变型设计[7]。对此,从装配角度出发,建立相应的模型来控制多种形式的变化[8-10],由此提出产品控制模型。

5.1 定义与内涵

在产品建模过程中,用关键工程设计准则和全局设计参数驱动草图、基准,以及产品的关键点、轮廓线、轮廓面,再由这些草图、基准,以及产品的关键点、轮廓线、轮廓面组成产品三维布局结构,称为产品控制模型。通过几何元素的相关复制将相关联的信息传递至子装配体,作为子装配体的主要参数,同时可以在子装配体中添加参数,层层下发传递信息。在构建产品控制模型时,注重最初的产品总体布局,捕获和抽取各个子装配体和零件间的基本特征及相互关联性,这是产品控制模型的内涵。

5.2 表达关系

产品控制模型中的所有几何关系、拓扑关系、装配关系都能够为下一级使用,不仅可以控制子装配体空间位置的分布和大小,而且可以表达具有配合、约束关系的零件间几何信息和拓扑关系。通过预留模块接口的方式,产品控制模型为模块间的衔接提供了有利保障。

(1) 几何关系。在产品控制模型中,主要由基准点、线、面、草图,以及产品的关键点、轮廓线、轮廓面等基本元素组成几何关系。进行自顶向下的设计时,产品控制模型将为产品总装配体、子装配体及具体零件提供统一的基准和坐标。以上基本元素是产品详细设计的基础,同时也是产品概念设计的核心。通过编辑基本元素,可以对产品中的重要几何关系进行修改。

(2) 拓扑关系。在产品初始设计阶段,为产品中的各个子装配体及零件分配准确的空间位置与大小是至关重要的。在产品控制模型中,不但需要考虑零件间的定位关系和相互之间的配合、约束关系,而且还需要考虑子装配体的位置分布、接口等问题。产品控制模型可以认为是产品三维布置图,从产品的最顶层到零件详细设计,都能够充分反映产品中存在的拓扑关系,如图2所示。

(3) 装配关系。产品控制模型为产品中的关键零件分配空间位置。进行装配时,采用原坐标系绝对定位,可以确定关键零件在产品中的位置及规定的空间区域,对非关键零件进行贴合、平行、对齐、对中等装配操作。当产品控制模型中控制位置的关键参数发生变化时,关键零件的位置也发生变化,其它相关联的零件受装配约束影响自动进行调整。

图2 产品控制模型拓扑关系

6 变型设计实例

朗逸是上海大众的一款热卖车型,以其白车身总拼焊接夹具为实例进行变型设计。朗逸车型白车身总拼焊接对象主要有底板、侧围、车顶、衣帽架、前上纵梁等,龙门骨架、型面块、夹头、三向调节机构、工业铝型材是朗逸车型白车身总拼焊接夹具的主要组成部分。

6.1 构建顶层产品控制模型

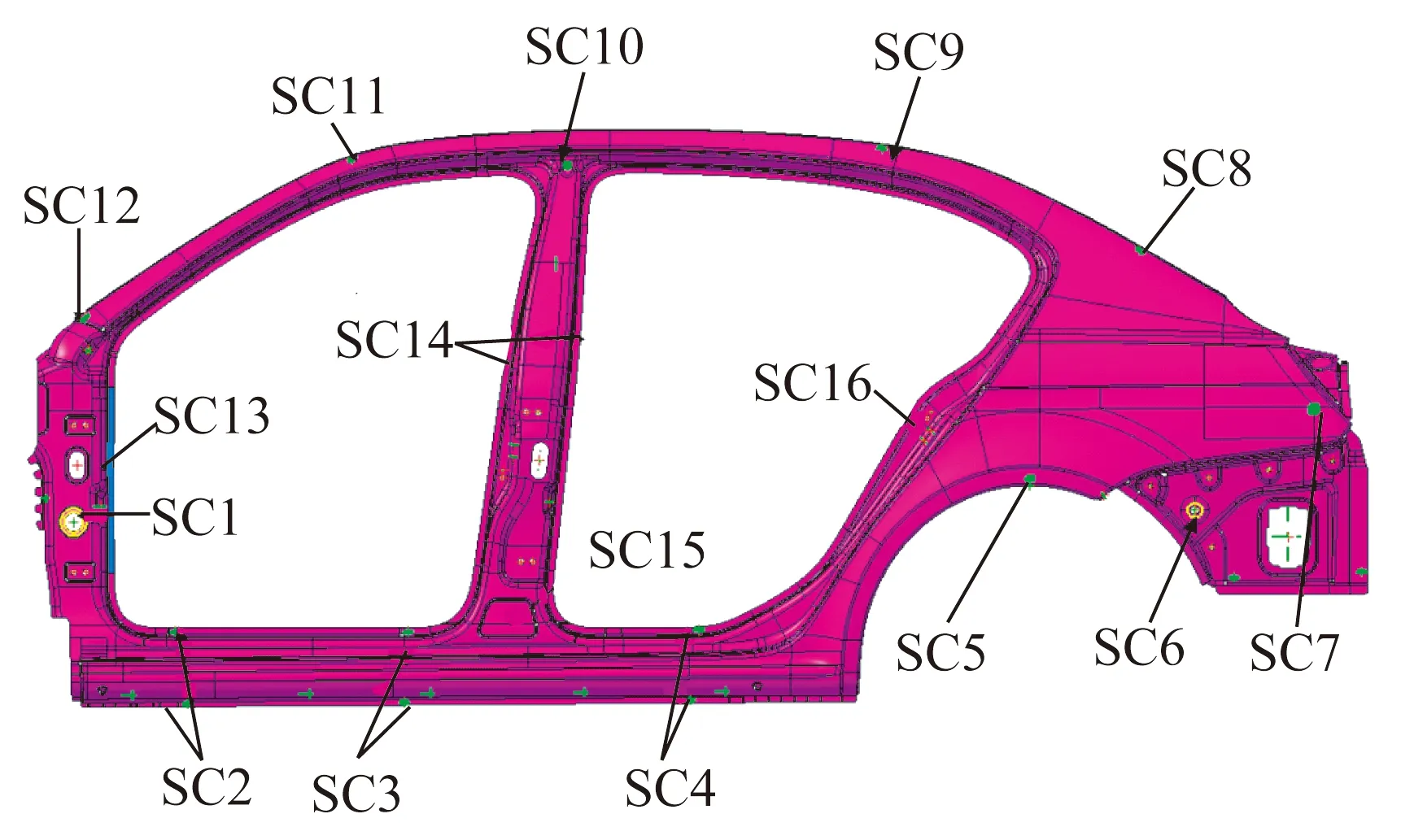

朗逸白车身底板和侧框的控制点见表1。构建顶层产品控制模型时,以这些控制点为基础,通过线、面的扩展完善模型。底板总成是总拼焊接夹具定位的基准,因此选取白车身基准点系统的点作为模型控制点。底板控制点分布如图3所示,其中UC1和UC5为主控制点,分别控制X、Y、Z方向和Y、Z方向,其它为辅助控制点,用于Z方向的支撑。侧框控制点分布如图4所示,共有16个控制点。其中,SC1、SC6为主控制点,其它为辅助控制点。

图3 底板控制点分布

表1 底板和侧框控制点

图4 侧框控制点分布

6.2 构建产品控制模型

在顶层产品控制模型的基础上,按照总拼焊接夹具各个子装配体的功能,复制相关几何元素和基准到零件中,形成产品控制模型的层次结构。产品控制模型的层次结构与产品装配的层次结构一一对应,产品中复杂的层次关系通过变型元素和基准的相关性复制实现表达,避免了复杂的参数引用。在子装配体中,由设计者添加辅助的几何元素和基准,层层向下传递,直至零件详细设计为止。

6.3 零件详细设计与产品装配

进行零件详细设计时,拥有从顶层或父层传递过来的设计参数,并基于这些参数完成设计建模。最后按照绝对坐标系对零件进行装配,完成产品建模,如图5所示。

图5 白车身总拼焊接夹具模型

7 结束语

笔者应用产品控制模型对白车身总拼焊接夹具进行了变型设计,通过改变关键控制点来驱动整个模型的变更,避免了传统建模时参数间的过多引用,并根据模型布局进行装配,减少了传统装配中的配对、对齐、对中等烦琐操作。采用变型设计方法,可以缩短样车试制周期,进而缩短新车型的研发周期。