循环流化床锅炉吸收塔浆液起泡现象分析及处理

车 凯 ,潘建文 ,耿印良 ,张 静 ,牛向楠 ,侯海萍

(1.国网河北省电力有限公司电力科学研究院,河北 石家庄 050021;2.河北华电石家庄热电有限公司,河北 石家庄 050041)

湿法烟气脱硫技术(FGD)以技术成熟、运行状况稳定、成本低廉、效率高等优点,成为目前单项技术中脱硫工艺应用最广的技术,在FGD 工艺中,因石灰石成分、工艺水水质等原因[1-2],容易产生泡沫溢流现象,从而导致脱硫效率降低、石膏品质下降[3]。

目前,大多数电厂主要采用加入脱硫专用消泡剂、降低吸收塔的工作液位等措施来解决脱硫塔起泡问题,但这些措施不能从根本上解决问题[4]。因此,针对循环流化床锅炉吸收塔浆液起泡现象进行了现场分析诊断,并对吸收塔中的浆液、溢出物、入塔工艺水进行了采集化验,分析并探讨了浆液中化学需氧量(COD)、总磷和飞灰含量对火力发电厂脱硫浆液起泡的影响,以寻求解决吸收塔浆液起泡的技术途径,从而确保脱硫系统的高效稳定运行。

1 机组概况及吸收塔起泡溢流的过程

某电厂为2台200 MW 循环流化床机组,汽轮机为德国阿尔斯通公司生产的DKEH-IND31高压、双缸反动式、双抽汽机组;发电机为德国阿尔斯通公司生产的50WX23Z-109 型空冷发电机;4台锅炉为东方锅炉厂生产的DG410/9.81-9型循环流化床锅炉。在炉内进行一级脱硫,每台炉后再配备一套石灰石-石膏湿法脱硫系统,采用一炉一塔,引增合一、无GGH、无旁路的配置方式。1号锅炉除尘系统采用2+2 电袋除尘器,2号锅炉除尘系统采用1+3电袋除尘器。

2020年7月10日,脱硫系统工艺水源由深井水改为南水北调地表水。2020年7月13日开始1号、2号吸收塔出现了浆液起泡溢出现象。泡沫呈现黑色粘稠状,事后电厂运行人员对吸收塔进行了添加消泡剂,暂时控制住了泡沫溢出情况,但遗留问题仍间断出现。脱硫系统溢流情况见图1。

图1 脱硫系统溢流情况

2 吸收塔起泡溢流的原因分析

泡沫是气泡分散在液体中所形成的彼此之间以液膜隔离的多孔膜状多分散体系[5]。一般情况下,浆液起泡的原因主要有3个方面:浆液中含有类似表面活性剂的成分,例如COD、异噻唑啉酮等;溶液中产生气体或者进入空气,例如氧化空气的鼓入;机械扰动,例如循泵的扰动等[6]。泡沫的稳定性是影响吸收塔浆液起泡的主要原因,可以从2个方面分析:一是进入吸收塔中的物质,主要包括石灰石、工艺水和烟气等;二是设备扰动,包括浆液循环泵、氧化风机启停的扰动以及托盘或湍流装置的影响[7]。

2.1 飞灰及石灰石品质分析

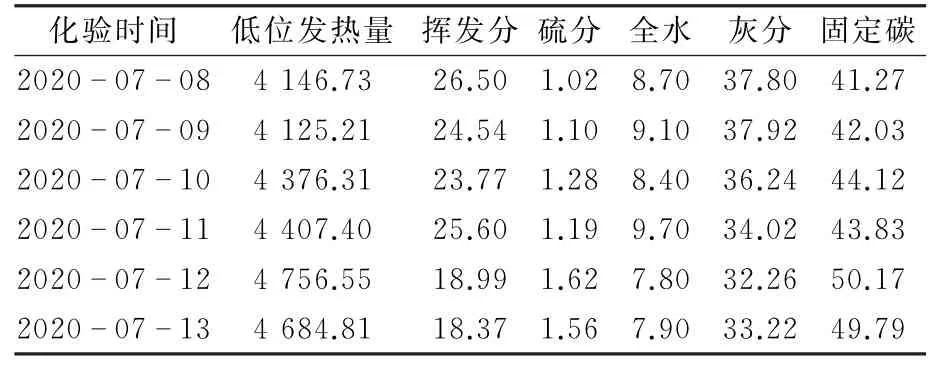

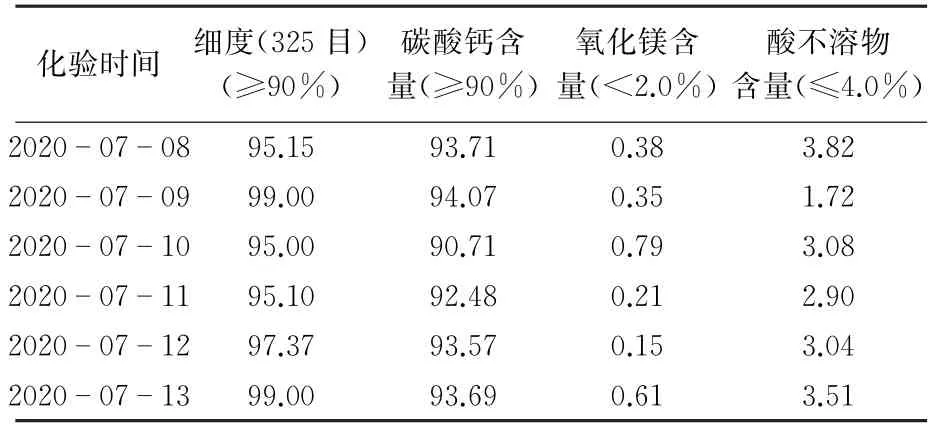

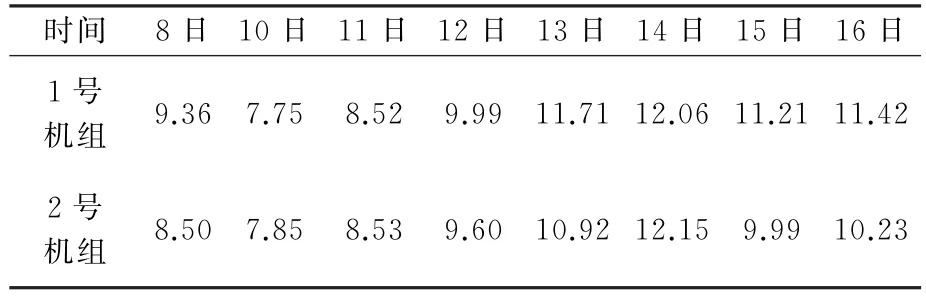

为了分析起泡原因,对起泡前后一定时间段的入炉煤、飞灰、石灰石粉品质等进行了统计对比分析。如表1、2所示,对近期入炉煤和石灰石粉检验结果进行统计分析发现,溢流发生前后,2台机组入炉煤和石灰石粉没有明显变化。经询问现场运行人员,近期未发现入炉煤和石灰石粉等原料有异常情况。同时对1个月内飞灰中碳含量检验结果统计分析发现(见表3),1号、2号机组飞灰中平均碳含量分别达到10.57%和9.42%。循环流化床锅炉燃烧不充分是导致飞灰中碳含量较高的主要原因。大量的飞灰在经过脱硫系统时,会被吸收塔内浆液冲刷捕获,飞灰中有未燃尽的碳颗粒随烟气进入吸收塔内。

表1 近期入炉煤检验结果 %

表2 近期石灰石粉检验结果 %

表3 2020年7月飞灰中碳含量检验结果 %

2.2 吸收塔溢出物分析

对吸收塔溢出物按煤的工业分析方法和煤中碳氢氮测定方法进行了化验分析。结果如表4所示,吸收塔溢出物中大部分仍为水分,干燥基可燃物含量占比36.36%,干燥基碳含量达到了20.68%,表明溢出物中含有大量未燃尽碳和有机物,这与飞灰中碳含量较高结果相一致,由于有机碳颗粒相对密度较小,在塔内随泡沫漂浮在液面上部。此外,根据对塔内浆液观察发现,浆液内含有明显的黑色碳颗粒悬浮物,说明该吸收塔内有机碳颗粒含量已达一定程度。

表4 吸收塔溢出物检测结果

2.3 脱硫系统进塔工艺水及浆液分析

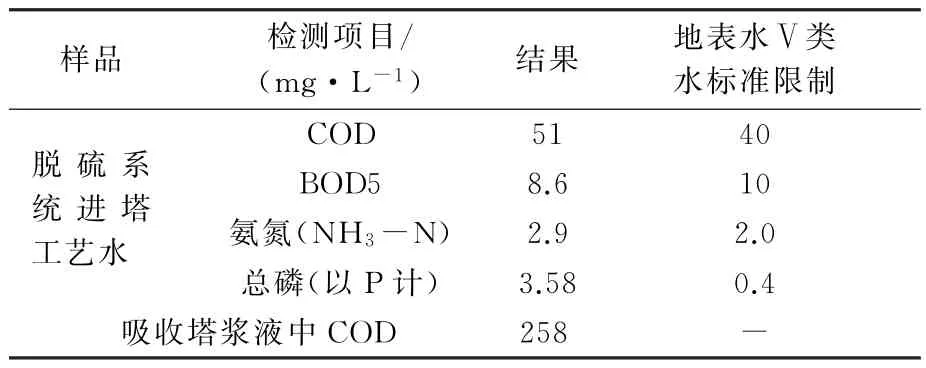

对脱硫系统进塔工艺水、5 天生化需氧量(BOD5)、COD、氨氮、总磷,吸收塔浆液中COD 等项目检测,检测结果见表5。工艺水是维持脱硫吸收塔水平衡最主要的因素,水质在一定程度上影响着吸收塔的浆液品质。由于厂内工艺水来源于南水北调地表水水源,因此将部分参数检测结果与地表水Ⅴ类水标准限值对比发现(见表5),总磷(以P计)存在明显超标现象。

表5 化学指标检测结果

参照DL/T 5196-2016《火力发电厂石灰石-石膏湿法烟气脱硫系统设计规程》中对脱硫工艺水水质的要求,一般要求COD 含量不宜超过30 mg/L。此外,部分研究结果表明[8],浆液中的COD 大于300 mg/L浓度时容易引起吸收塔浆液起泡溢流现象的发生。而本次检测结果显示脱硫系统进塔工艺水COD 质量分数为51 mg/L,已达到规程要求限值的170%,吸收塔浆液中COD 含量测试结果为258 mg/L,也已明显偏高,由此分析入塔工艺水中COD 质量分数从而导致吸收塔内浆液COD 增高,是引起浆液起泡的原因之一。此外,水中磷质量分数超标不仅会使水体产生富营养化,水中微生物的急剧增长。还会使水体产生大量泡沫。分析结果表明脱硫系统进塔工艺水中磷质量分数达到了3.58 mg/L,超出地表水Ⅴ类水标准限值9倍。由此判断,脱硫系统发生起泡溢流主要是由于更换含磷和COD 偏高的工艺水导致。

此外,浆液泡沫颜色偏黑,除了与浆液中含有大量的有机碳颗粒外,也与浆液中磷和COD 质量分数较高有关。水中携带的有机质在吸收塔内不断累积、分解、甚至碳化,这些有害物质极易聚集在吸收塔浆液表面,超出临界胶束浓度后即以泡沫的形式存在于吸收塔液面之上。

3 吸收塔起泡溢流的解决办法

a.由于目前脱硫系统起泡溢流主要是由于更换的工艺水含磷和COD 偏高,建议对脱硫系统水源进行调整,或者对水源进行预处理,消除其对脱硫系统干扰,同时加强对水源监测,所测项目尽量全面,以保证对工业/工艺水水质做到精准判断。进一步加强锅炉燃烧调整,提高燃烧效率,减少飞灰含碳量。降低其对脱硫系统影响。

b.发现吸收塔大量起泡时,应第一时间降低吸收塔液位(可启动脱水系统),并加入脱硫消泡剂[9]。需要指出的是,消泡剂只能暂时缓解,却不能根本解决吸收塔浆液的起泡问题;一旦停止加入消泡剂,吸收塔可能重新出现起泡溢流现象。

c.定期冲洗溢流管、排空管、液位计[10]。定期检查溢流管和高点的排空管,发现有堵塞现象或泡沫超过高点溢出时,冲洗一下,破坏虹吸现象,缓解溢流。定期对液位计进行冲洗,此外为保证液位计的准确性,应定期对液位计进行校验。

4 结束语

以上结果表明,脱硫系统发生起泡溢流主要是由于更换含磷和COD 偏高的工艺水导致。泡沫呈现黑色粘稠状,除了与浆液中含有大量的未燃尽的有机碳颗粒外,也与浆液中磷和COD 含量较高有关。一旦脱硫系统出现溢流现象,应及时分析原因,采取针对性的措施,确保FGD 系统的安全、稳定运行。加强脱硫系统日常的检测分析和关键性指标控制,是根本上预防和控制起泡主要着手点。