铜唑与石蜡防水剂复配处理南方松的耐褐腐性能

易启睿,刘敏,侯秉毅,马尔妮*,刘如

(1.北京林业大学材料科学与工程北京市重点实验室,北京 100083;2.中国林业科学研究院木材工业研究所,北京 100091)

木材作为一种可再生的天然生物质材料,具有悠久的使用历史。然而在潮湿环境中,木材易遭受微生物劣化,从而降低使用寿命,限制使用范围。在微生物劣化中,真菌腐朽较为常见,主要包括白腐以及褐腐。在白腐早期,木材颜色变暗、表面软化,后期则表面退白、木质疏松,在外力的作用下易破碎。褐腐菌在腐朽早期分解木材中的纤维素和半纤维素,到了后期则大量消耗碳水化合物,使木材产生块状裂缝[1]。因此,防腐处理成为提高木材耐久性、延长木材使用寿命的关键途径[2]。

铬化砷酸铜(chromated copper arsenate,CCA)曾为使用广泛的水载型防腐剂,但其所含铬、砷等重金属离子具有易流失的特性,会对环境及人的健康产生不利影响。因此,到了20世纪末,欧美国家开始禁止在木材防腐剂中使用铬、砷类化合物。从而开发环境友好型防腐剂成为了学术及产业界关注的焦点[3]。研究发现,含铜离子的防腐剂具有较好的耐腐性能,对人及环境的影响较弱,并且成本较低[4]。其中,铜唑(copper azole,CA)为一种可以替代CCA的环保型木材防腐剂。其耐腐性较好,具有高效、广谱、低毒等特点,主要成分是二价无机铜盐、无机硼和三唑类化合物[5]。席丽霞等[6]发现,当载药量在0.8~1.0 kg/m范围内时,木材的防腐性能可达户外用材标准。然而,CA的易流失特性为其一大劣势,这主要是因为其不具备防水功能。且木材也常因水分含量变化而开裂,从而进一步加剧CA的流失。基于此,研究者考虑在木材防腐剂中加入了防水剂,以提高CA的抗流失性。

目前,石蜡是使用较广泛的环保防水剂之一,其可以通过有机溶剂稀释或以乳液及悬浮液的形式浸渍入木材中,在细胞内壁上形成蜡膜抑制水分移动来改善木材的尺寸稳定性,从而减少木材开裂及变形。并且随着石蜡质量分数增加,木材的防水、防变形效果更加明显[7]。陈人望等[8]在CCA和铜氨季铵盐中添加了不同类别的石蜡防水剂,发现防水剂可以有效降低处理材的吸水性。李晓文等[9]提出三唑类化合物与Cu2+或者防水剂复配后可以有效提高防腐剂的抗流失性。而根据研究团队前期进展,实验室自制CA/石蜡复配体系具有良好的混溶性和储存稳定性[10],并且浸渍处理材表现出良好的防水性、尺寸稳定性、防霉和防蓝变性能,以及较低的金属腐蚀性[11-12]。此外,Liu等[13]研究发现,杨木在经石蜡/CA复配体系处理后,具有良好的耐白腐性能。然而,尚鲜有研究考察石蜡/CA复配处理材的耐褐腐性能,因而也未探究石蜡对CA耐褐腐浸渍效果的影响。

因此,研究一方面通过电感耦合等离子体质谱法(ICP-MS)测定流失前、后处理材的载铜量,明确石蜡对CA的浸渍以及处理材抗流失性能的影响;另一方面,对CA、石蜡单独处理材以及二者复配处理材的实验室耐褐腐性能进行考察,并通过扫描电镜(SEM)、傅里叶变换红外光谱(FTIR)和X射线衍射(XRD)等检测方法,分析试材腐朽前、后微观形貌、化学性质和结晶结构的变化,进而对复配处理材的耐褐腐性能进行评估。

1 材料与方法

1.1 试验材料

试材:南方松(Pinusspp.),统一购于中国吉林省森泰木业有限公司。选用无节疤,无可见霉菌、变色菌、腐朽菌及昆虫侵害痕迹,纹理通直,年轮密度均匀的边材为试材。其中,抗流失性试件为20 mm (L) × 20 mm (R) × 20 mm (T),耐腐性试材尺寸为20 mm (L) × 20 mm (R) × 10 mm (T)。

CA防腐剂:参照国家林业行业标准LY/T 1635—2005《木材防腐剂》中木材防腐剂对应的耐腐等级C3和C4A,根据前期预试验,分别配置0.3%和0.5%两种质量分数的CA溶液。

石蜡防水剂:采用烷基糖苷类和司盘类天然表面活性剂自制石蜡防水剂,有效固含量为27.6%,选用0.5%,1.0%和2.0% 3种质量分数。

腐朽菌:褐腐菌(密粘褶菌,Gloeophyllumtrabeum),购于中国普通微生物菌种保藏管理中心。

1.2 试验方法

1.2.1 浸渍处理

利用机械搅拌将CA防腐剂和石蜡防水剂混合形成复配体系,通过满细胞法一次性浸渍试材。首先将放有试材(每组6块)的烧杯置于浸渍罐中,密封后将真空度升至0.09 MPa并保持30 min,再通过负压使具有表1所示质量分数的试剂吸入浸渍罐中。然后利用氮气进行加压,当压力达到0.5 MPa 时保持60 min。之后卸压、出罐,并用吸水纸擦去试材表面液体,最后将试材置于室温下气干48 h,并在(103±2) ℃的电热鼓风干燥箱中烘至质量恒定,每块试件分别称量,记为W1,试验分组见表1。

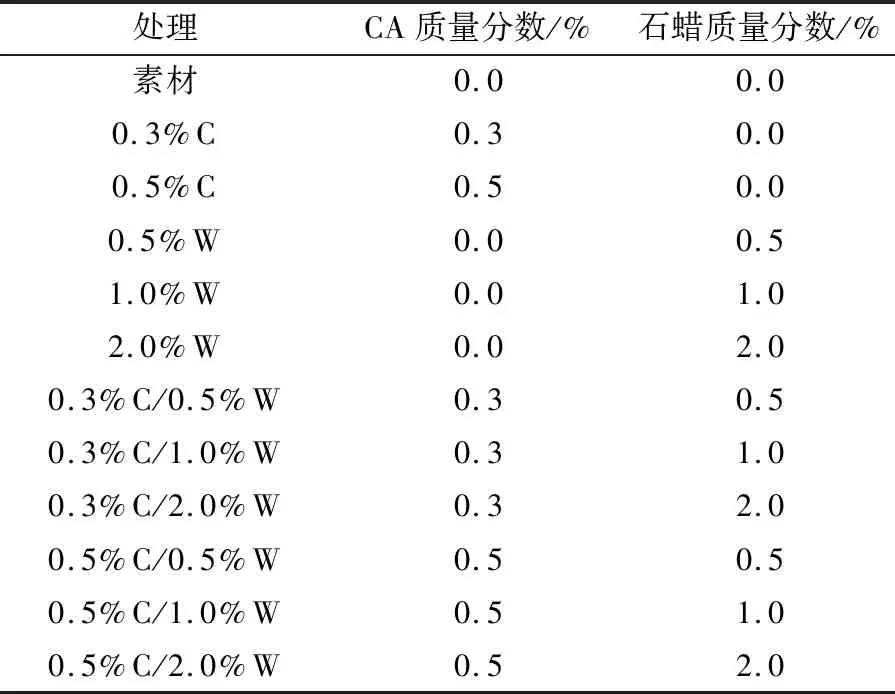

表1 试验分组Table 1 Groups of specimens

1.2.2 抗流失性试验

参照GB/T 29905—2013《木材防腐剂流失率试验方法》进行流失试验。利用重物将各组6块试材分别压于烧杯底部,向烧杯内加入300 mL去离子水,使试材完全被水淹没,再用防水纸密封,并将烧杯置于磁力搅拌器上以400 r/min的速率搅拌。在6,24和48 h更换1次去离子水,之后每隔48 h更换1次去离子水,试验周期为14 d。试验结束后,保存试件以待后续分析测试。

1.2.3 实验室腐朽试验

参照GB/T 13942.1—2009《木材耐久性能 第1部分:天然耐腐性实验室试验方法》进行。选用具有螺纹圆盖的250 mL广口瓶制备河砂培养基,在培养瓶中依次加入75 g洗净干河砂(0.600~0.850 mm)、7.5 g马尾松边材锯屑(0.600~0.850 mm)、4.3 g玉米粉、0.5 g红糖,拌匀平整,并在表面放置两块饲木。向瓶内缓慢加入50 mL麦芽糖溶液,在高压蒸汽灭菌锅(压力0.1 MPa,温度121 ℃)中灭菌1 h后,置于超净工作台上冷却。切取2片直径约为5 mm的马铃薯培养基(带菌丝)分别接入河砂培养基的饲木上。再将接种后的培养瓶放置于温度(28±2)℃,相对湿度65%~75%的恒温恒湿培养箱中培养至菌丝均匀长满饲木表面。

待瓶内培养基表面长满菌丝时,将经过流失处理的试材在高压蒸汽灭菌锅中保持30 min(常压条件)并冷却,然后将试材在无菌条件下接入已经长满菌丝的饲木上,将培养瓶置于培养箱中(条件同上)培养84 d。取出试材,轻轻刮去表面菌丝和杂质,气干48 h后在(103±2) ℃干燥箱中烘至质量恒定,每块试件分别称量,质量记为W2。

试材腐朽后的质量损失率见公式:

(1)

式中:T为天然耐腐试验质量损失率,%;W1为试材浸渍后的绝干质量,g;W2为试材腐朽后的绝干质量,g。

1.2.4 电感耦合等离子体质谱法(ICP-MS)检测

将8组含有CA的试材(0.3%C、0.5%W/0.3%C、1.0%W/0.3%C、2.0%W/0.3%C、0.5%C、0.5%W/0.5%C、1.0%W/0.5%C和2.0%W/0.5%C)在经流失试验前、后的样品分别粉碎成粒径为0.180~0.250 mm的木粉,总共16组。每组分别称取3份0.5 g样品,分别放入消解管中,加入5 mL硝酸浸泡12 h。在80 ℃条件下消解60 min后加入2 mL高氯酸,再在180 ℃条件下使溶液消解至完全无色澄清,然后定容至100 mL,取10 mL,采用电感耦合等离子体质谱法(ICP-MS)检测铜离子含量。

1.2.5 微观形貌分析

分别将腐朽前后的素材(control)以及腐朽后的0.3%C、2.0%W、0.3%C/2.0%W,共5组试材放入80 ℃的电热鼓风干燥箱中烘至质量恒定,用不锈钢刀片将各组试材切成1 mm厚的薄片样品。将样品粘贴于导电胶上并在真空条件下进行喷金处理,然后放入样品室进行电镜扫描,观察试材腐朽前后的微观形貌。

1.2.6 化学性质分析

分别将腐朽前后的素材、0.3%C、2.0%W、0.3%C/2.0%W共8组试材粉碎成0.180~0.250 mm木粉,并在(103±2)℃电热鼓风干燥箱中烘至质量恒定。同时,将溴化钾置于120 ℃干燥箱中烘至绝干。将样品粉末与溴化钾按质量比1∶100混合均匀,经玛瑙研钵研磨后在磨具中压成薄片,压力为14 MPa,保压4 min,取出薄片分析化学性质。

测试条件:扫描范围400~4 000 cm-1,分辨率4 cm-1,扫描次数32次。

1.2.7 结晶结构分析

分别将腐朽前后的素材、0.3%C、2.0%W、0.3%C/2.0%W共8组试材粉碎成0.075 mm以下的木粉,在(103±2)℃电热鼓风干燥箱中烘至质量恒定,采用XRD考察试材的结晶结构。

扫描范围(2θ)为5°~40°,扫描速度为4(°)/min。根据Segal和Turley经验公式计算相对结晶度[14]:

(2)

式中:ICr为相对结晶度;I200为(200)衍射峰的绝对强度;Iam为2θ=18°附近的绝对强度。

2 结果与分析

2.1 质量增加率、载铜量和流失率

试材浸渍处理后的质量增加率、载铜量,以及流失率和流失后的载铜量见表2。由表2可知,CA处理材的质量增加率和载铜量随着CA质量分数增加而增加,其中,质量增加率由1.2%(0.3%C)上升至1.7%(0.5%C),载铜量由1.9 kg/m3(0.3%C)增加至3.5 kg/m3(0.5%C)。石蜡处理材方面,0.5%W、1.0%W和2.0%W的质量增加率分别为0.9%,1.4%和2.0%,显然质量分数的增幅不如CA处理材明显,这可能是因为石蜡防水剂粒径相对较大。对于复配处理材,当CA质量分数为0.3% 时,随着石蜡防水剂由0.5%增加至2.0%,质量增加率由1.7%增至2.9%,相应的载铜量维持在1.9~2.0 kg/m3范围内。而当CA质量分数增加至0.5%时,随着石蜡质量分数增加,质量增加率从2.4%(0.5%C/0.5%W)增加至3.8%(0.5%C/2.0%W),而载铜量同样保持在3.5~3.6 kg/m3。该结果表明,一定质量分数石蜡防水剂的添加并不会对CA的浸渍产生明显影响,这与Liu等[13]针对杨木开展研究得出的结论不一致,其可能是因为不同树种木材的解剖结构存在差异,使石蜡和CA的复配浸渍效果也发生了变化。

根据抗流失性试验结果,可知各组处理材的流失率均低于2%,并且复配处理材的流失率普遍比相应的CA处理材低,说明复配处理材的抗流失性整体得到增强。此外,对于CA质量分数为0.3%的复配处理材,随着石蜡质量分数提升,流失后载铜量的减少量从0.3 kg/m3降至0.1 kg/m3。而对于CA质量分数为0.5%的复配处理材,当加入石蜡质量分数较低(0.5%C/0.5%W)时,流失后载铜量的减少量相比于单独处理材增加至0.5 kg/m3。而随着石蜡质量分数提升,流失后载铜量的减少量同样降至0.2 kg/m3。该结果说明,当CA质量分数较低时,石蜡的添加能够增大CA的抗流失性,且随着石蜡质量分数提升,效果越明显,但当CA质量分数较高时,需要高质量分数的石蜡才能使CA的抗流失性得到提高。

表2 质量增加率、载铜量和流失率Table 2 Weight percent gain,copper load and leaching rates

2.2 褐腐质量损失率

各组试材褐腐后的质量损失率见图1。其中,素材组的质量损失率为34%,耐腐等级为Ⅲ级(稍耐腐)。3组石蜡处理组的质量损失率分别减小至22%,13%和12%,耐腐等级为Ⅱ级(耐腐)。因此,石蜡亦可在提高木材耐褐腐性方面发挥作用,但这可能是由于石蜡能够抑制水分在试材中的迁移,从而使木材内部环境不利于褐腐菌生长。CA处理材的失重率分别为6%(0.3%C)和3%(0.5%C),耐腐等级提升至Ⅰ级(强耐腐),且耐褐腐性能随着CA质量分数增加而增加,这与Liu等[13]对耐白腐性能的研究结果一致。

对于复配处理材,质量损失率处于2%~10%之间,耐腐等级均处于Ⅰ级(强耐腐),当CA质量分数为0.5%而石蜡质量分数从0.5%升至2.0%时,试材的质量损失率分别为4%,3%和2%,该结果与0.5%C(3%)处理材相近。当CA质量分数为0.3%时,石蜡的加入使质量损失率较0.3%C组略有提升,但随着石蜡质量分数增加,质量损失率同样逐渐降低。这一结果同Liu等[13]的研究相似,石蜡的防水作用随着质量分数增加趋于明显,从而对提高处理材的耐腐性产生更多积极作用。

图1 褐腐菌腐朽后不同处理材的质量损失率Fig.1 Weight loss of treated wood after brown rot

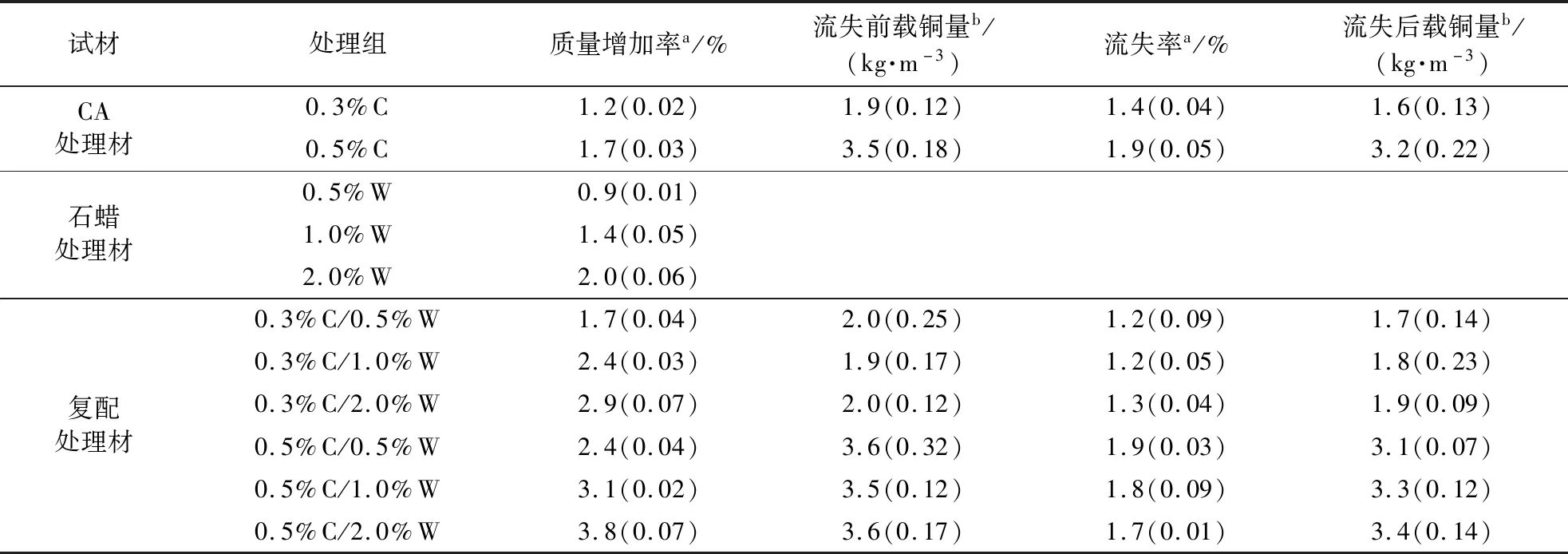

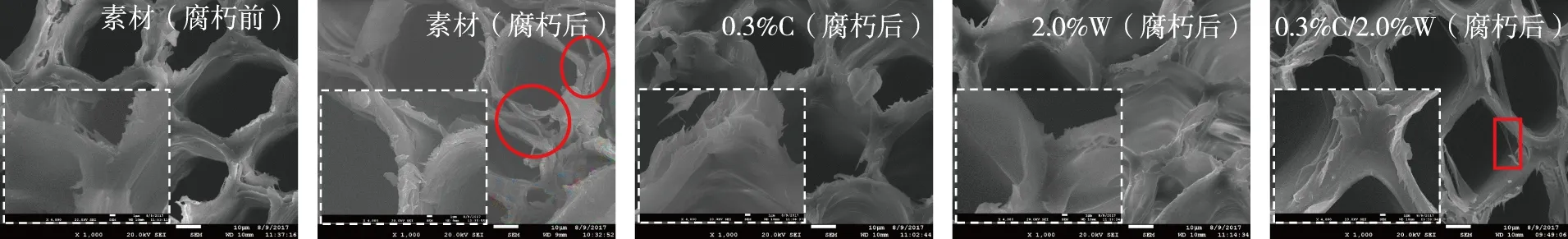

2.3 微观结构分析

基于上述分析,由于0.3%C/2.0%W组具有相对最优抗流失性,因此以该复配处理组及对应的单独处理组为例,进一步从微观形貌方面进行讨论,具体情况见图2(白色虚线框内图片的放大倍数为4 000,白色虚线框外图片的放大倍数为1 000,白色虚线框中的照片表示细胞角隅处的情况)。由图2可知,腐朽后的素材中有大量细胞壁发生破裂,细胞之间发生分离,产生了明显空隙(红色圆框标记),而2.0%W处理组经褐腐菌腐朽后,可见局部细胞壁被轻微破坏。在以往研究中,李权等[15]通过X射线光电子能谱,发现褐腐菌对纤维素和半纤维素的降解能力较强,而Arantes等[16]也发现褐腐菌可降解木材纤维素和半纤维素。因此,素材中有大量纤维素和半纤维素被降解,而2.0%W处理组中有部分纤维素或半纤维素被降解。对于0.3%C/2.0%W处理组,经过腐朽后细胞壁仍保持完整,基本与腐朽前素材保持一致。除此之外,在复配处理材中还可见清晰的菌丝(红色方框标记),说明褐腐菌已深入到细胞壁内壁表面但并未对细胞壁造成明显破坏,因此从微观形貌上证明了复配处理材较好的耐褐腐性能。

图2 腐朽前及腐朽后素材、0.3%C、2.0%W、0.3%C/2.0%W的SEM图Fig.2 SEM photographs of control before brown rot and the groups of control,0.3%C,2.0%W and 0.3%C/2.0%W after brown rot

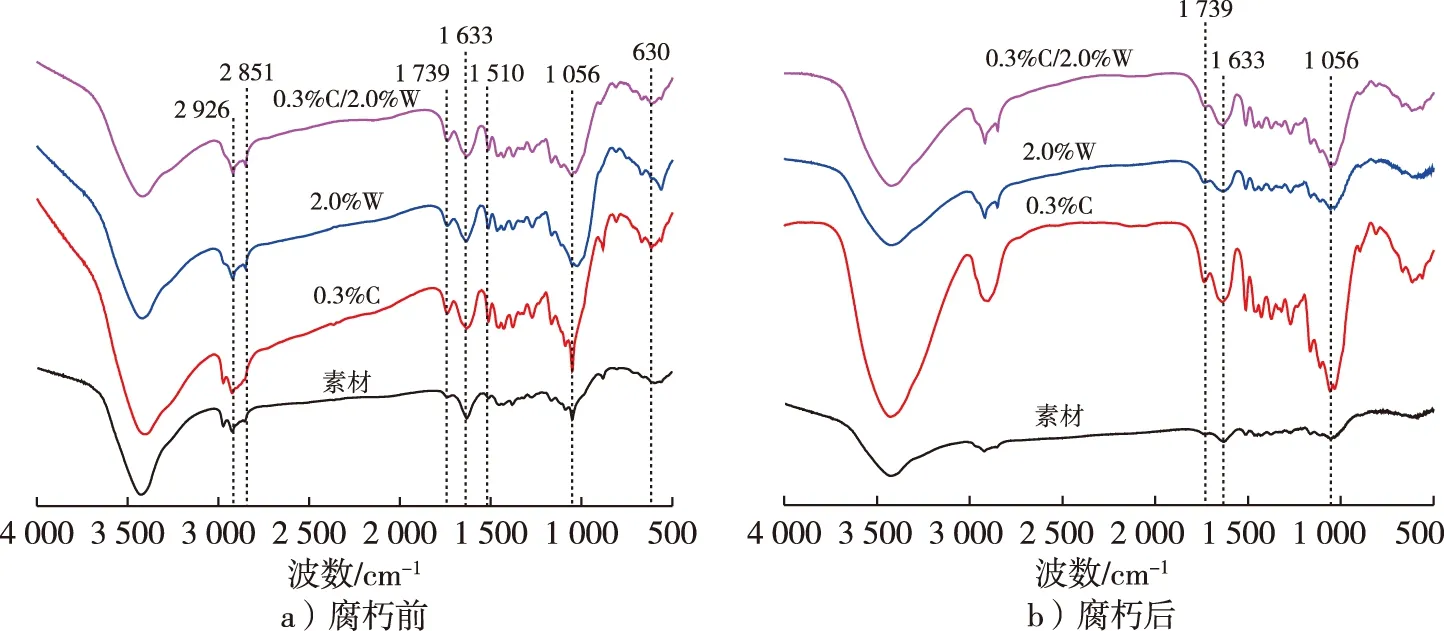

2.4 化学性质分析

图3 不同处理材腐朽前和腐朽后的红外光谱图Fig.3 FT-IR spectra of the groups of control and treated wood before and after brown rot

不同处理材腐朽前和腐朽后的红外光谱见图3。由图3a可知:一方面,2.0%W和0.3%C/2.0%W处理组在2 926以及2 851 cm-1附近的吸收峰相比于素材组稍有增大,而这两处吸收峰分别代表—CH2—以及R3C—H中C—H的伸缩振动,说明具有长链烷基的石蜡进入了木材中,该结果与以往研究相符[17];另一方面,0.3%C和0.3%C/2.0%W处理组在630 cm-1附近出现了Cu—O的伸缩振动峰,说明CA已进入木材内部。此外,3组处理组位于1 510 cm-1处的吸收峰(木质素中芳环的碳骨架振动)均得到增强,但0.3%C处理组增强程度相对最大,说明CA中的铜还进一步与木质素形成了铜-木质素络合物,王雅梅等[18]通过研究CA在竹材中的固定也获得了类似发现。

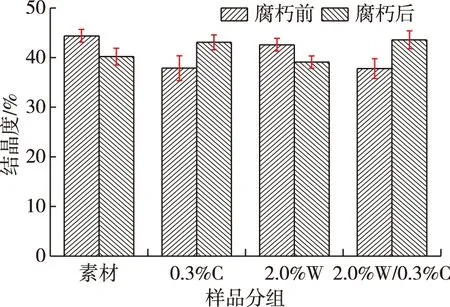

2.5 结晶结构分析

通过XRD分析可反映木材实质的聚集态性质,见图4。由图4a可知,经过浸渍处理后,各组试材(200)晶面衍射峰的位置及形状均相似,说明浸渍处理并未对纤维素结晶结构产生明显影响。对于腐朽前后的0.2%W和0.3%C/2.0%W处理组,在2θ=20°附近出现了石蜡的特征峰[17],亦可证明石蜡进入了木材中。

图4 不同处理材腐朽前和腐朽后的X射线衍射强度曲线Fig.4 XRD spectrograms of the groups of control and treated wood before and after brown rot

图5 不同处理材腐朽前后的结晶度Fig.5 Crystallinity degrees of the groups of control and treated wood before and after brown rot treatment

不同处理材腐朽前后的结晶度见图5。由图5可知,腐朽后素材的结晶度下降最严重,为4.2%,其次为2.0%W处理组。褐腐之后木材结晶度下降,可能是由于在无防腐剂的情况下,褐腐菌使纤维素发生了分解,这与化学性质的分析结果相符。而褐腐也可能使纤维素结晶区转化为无定形物质,从而进一步使结晶度降低。对于0.3%C和0.3%C/2.0%W处理材,结晶度却有所增加,可能是由于在防腐剂的作用下,复配处理材的低质量损失率主要原因是半纤维素被破坏。这表明防腐剂可能使褐腐菌只对无定形状态的物质进行少量分解,因而也进一步证明了复配处理材具有较好的耐褐腐性能。

3 结 论

对CA、石蜡单独处理材,以及二者复配处理材的浸渍效果、抗流失性和耐褐腐性能进行了考察,得出如下结论:

1)加入石蜡不会对CA的浸渍效果产生明显影响,同时还能增强CA在处理材中的抗流失性;

2)对于CA质量分数不同的复配处理材,随着石蜡增加,质量损失率均逐渐降低,且整体处于2%~10%之间,耐腐等级达Ⅰ级(强耐腐);

3)CA处理材与复配处理材在腐朽之后基本保持完整的细胞结构,并且未见明显的纤维素或半纤维素降解,表明复配处理材具有良好的耐褐腐性能。该研究将为防腐剂与防水剂复配处理木材提供科学参考,同时也有助于使二者的复配体系在木材保护或改性中发挥更高效的协同作用。