连退机组圆盘剪控制系统改造

供稿|贾建,余琼,吴昊,葛祥,王浩晴 /

内容导读

马钢连退机组圆盘剪控制系统IPC 477D控制器频繁死机严重影响机组正常运行。本文简述了该圆盘剪控制系统的结构,针对原有控制系统存在的问题提出相应改造方案,并对改造方案新增的硬件以及改造所涉及到的软件修改内容进行了介绍;另外,同步实施圆盘剪远程化操控改造,在主线HMI新增圆盘剪的操控画面,确保操作人员的安全操作更简单便捷。改造后的连退机组圆盘剪控制系统已投入使用,解决了画面、PLC控制程序无法远程操控以及IPC 477D控制器重启虚拟PLC控制系统同步重启后数据丢失等问题,节省了人工标定恢复数据的时间,实现了融为一体而又互不干扰的主线HMI与现场IPC477D控制器HMI画面并存状态,提高了连退机组运行的稳定性和生产的高效性。

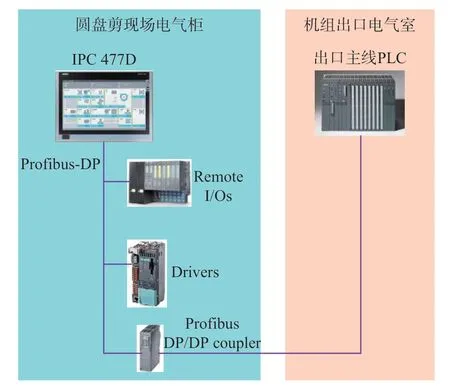

马钢(合肥)板材公司1#连退机组圆盘剪由西马克公司设计制造,2015年投入使用。其控制系统采用一台西门子SIMATIC IPC 477D作为控制核心,其上集成了虚拟PLC和HMI功能,并通过自带的MPI/DP端口以Profibus-DP总线通讯方式连接远程ET200S从站、传动装置和编码器等现场电气设备,圆盘剪本体与主线的数据通讯也是以Profibus-DP总线方式通过1块DP/DP Coupler模块实现。出于设备和人员安全考虑,原厂商在现场设备上配置了必要的安全检测元器件,因此PLC控制系统使用了西门子分布式故障安全系统,包括ET200S 故障安全信号模块以及S7 Distributed Safety系统软件,控制网络如图1所示。

圆盘剪控制系统的改造

圆盘剪控制系统自投产以来,在运行过程中IPC 477D多次出现死机现象,虽然通过重启IPC 477D控制器可以恢复到正常状态,但死机期间圆盘剪PLC控制器无法运行,严重影响机组正常运行。据统计2019年全年死机次数达8次,造成产线二次切边量达1126.8 t,单次恢复最长时间3 h,退火炉生产降速严重影响整个生产线连续运行及成本控制,同时增加了突然死机时人工介入圆盘剪操作而存在的安全隐患。

针对以上问题,先后对电源系统、通信模块以及散热系统进行了处理和改造,但均未能解决IPC 477D控制器死机问题,因此需要对控制系统进行改造优化,彻底解决圆盘剪PLC控制系统死机问题,提升机组运行稳定性。

图1 圆盘剪原控制系统结构图

改造方案制定

本次改造将增加一套实体PLC控制器取代原IPC控制器中的软PLC功能,外部其他控制装置都不改变,原有的IPC 477D控制面板仅作为现场操控终端使用,即使偶尔出现死机情况,在重启恢复期间也不会影响到圆盘剪PLC控制系统的正常运行,也就不会对主线正常运行造成影响。

另外,目前圆盘剪不具备远程操控功能,为了满足后续智慧制造实施项目中对机组上所有子系统进行远程集控的需求,将对原有圆盘剪和主线的数据通讯功能进行适应性改造,增加圆盘剪远程操控数据项;同时需要对主线PLC控制系统和HMI操控终端系统进行适应性改造,将圆盘剪主要操控功能集成到主线HMI操控终端中,在主线的HMI画面中增加圆盘剪的远程操作和参数设定画面。改造主要内容为:

(1)圆盘剪现场新增一个控制柜,本次改造所有新增控制设备都安装集成到该控制柜;

(2)新 增1套 西 门 子PLC控 制 器(机 架、CPU416F、电源模块、CP443网卡模块)替换原有的软PLC功能,其他原系统中的远程从站、传动装置、与主线通讯装置等设备不改变,通讯方式仍使用Profibus-DP现场总线通讯方式;

(3)原IPC 477D控制器仅作为现场HMI操控终端使用,与新增圆盘剪PLC控制器通过Profibus-DP方式连接;

(4)新增1块DP/DP Coupler通讯模块,扩充圆盘剪与主线的数据通讯量;

(5)将现有圆盘剪PLC控制程序移植到新PLC控制系统中,进行相关适应性功能改造,保证圆盘剪设备当前所有功能可以正常使用,并增加远程操控功能;

(6)对原IPC 477D中HMI通讯接口进行适应性功能改造,保证圆盘剪现场操控功能不受影响,原现场操控画面基本不变;

(7)对主线HMI操控终端软件进行适应性功能改造,增加圆盘剪主要远程操控功能。

由于圆盘剪控制系统中使用了安全设备和模块,因此新增PLC控制系统采用性能强大的CPU 416F-2控制器,改造原理如图2所示。

图2 圆盘剪控制系统改造后结构图

改造实施

硬件改造清单

本次改造需新增的硬件清单见表1。

为节省改造项目成本,本次改造的元器件由淘汰设备上拆下再利用,并利用一台空控制箱自行装配成圆盘剪新控制箱如图3所示,新DP网络图如图4所示。

表1 改造新增硬件清单

图3 改造后圆盘剪控制系统实物图

图4 新DP网络图

网络通讯及HMI改造

(1)新增CP443网卡,将原有IPC 477D控制器、新增工程师站以及新增PLC硬件系统之间采用以太网通讯,并与主线PLC设置在同一网段,其目的是新增工程师站、新增PLC与主线TCP/IP网络可通过L1交换机互相访问,方便软件工程师高效完成圆盘剪HMI集成到主线WINCC的软件编辑和调试工作。

(2) 在保持圆盘剪PLC与主线PLC通过DP-coupler通讯的前提下,新增两个DP-coupler并入网络为后期增加控制点及IBA抓取信号点进行硬件准备。

(3)HMI画面:保持IPC 477D控制器原有HMI画面,在工程师站及主线WINCC项目内重新编辑新的圆盘剪HMI画面,重新连接变量,并将子画面内容简化,实现独立访问新增PLC。通过控制软件优化,确保主线HMI上的圆盘剪操作画面与现场IPC477D控制器上HMI画面不会冲突干扰。而且当IPC477D控制器死机重启时,不会影响工程师站及主线集成的HMI运行状态,保证改造后的圆盘剪控制系统高效可靠运行。

改造过程中的难题及解决方案

(1)改造最初利用profibus-DP通讯方式建立原有IPC 477D控制器和新增PLC间的通讯,在完成软硬件配置后,IPC 477D控制器无法访问新增PLC。本次系统改造调试期间在新PLC背板上新增CP443网卡,改为利用TCP/IP通讯模式建立起IPC 477D控制器与新增硬件PLC间的通讯,完成配置后,实现了原有IPC 477D控制器和新PLC间通讯。

(2)因圆盘剪控制系统独立于主线控制系统,圆盘剪使用的系统软件为WINCC7.2版本,主线为WINCC7.0版本。集成到主线HMI时两WINCC版本不同,无法整体移植。本改造系统中从圆盘剪项目导出的变量及HMI画面无法直接导入主线WINCC项目使用。整体网络通讯正常后,在主线工程师站内重新制作新的圆盘剪画面,按照原有的圆盘剪画面变量一一配置。

(3)主线分为5段PLC系统,是通过PCS7做的项目集成且WINCC项目为双服务器冗余系统。本改造系统中通过EXCEL重新编辑圆盘剪变量,与WINCC7.0格式一致后导入主线PCS集成项目里,HMI画面重新编辑组件、变量连接并逐个下装到两台画面服务器内。

结束语

连退机组圆盘剪控制系统改造已投入使用,解决了画面、PLC控制程序无法远程操控以及IPC 477D控制器重启虚拟PLC控制系统同步重启后数据丢失等问题,节省了人工标定恢复数据的时间,实现了融为一体而又互不干扰的状态,提高了连退机组运行的稳定性和生产的高效性。