矿用设备智能安全监测与预知维护系统

徐畅, 王道元, 李敬兆, 陈梓华

(1.淮北职业技术学院 计算机科学技术系, 安徽 淮北 235025; 2.安徽理工大学 电气与信息工程学院, 安徽 淮南 232001)

0 引言

煤矿开采过程中大多数安全事故的发生是由于矿用设备安全监测不及时且未进行预知维护[1-3]。传统的矿用设备安全监测大多依靠人工检查矿用设备[4-5],并将检测结果记录在纸质档案中,该方式存在数据繁杂、误差较大等问题,且使用纸质档案易导致数据遗失。目前,部分煤矿企业采用安全监控系统监测矿用设备[6-7],但只对监测数据简单存储,未进行深度数据处理与分析,无法提前预知矿用设备运行状态。因此,研发一种矿用设备运行数据实时监测、运行状态智能预测的系统,是亟待解决的问题。

陈晓勇[8]提出了一种基于单片机的矿用设备电动机运行安全综合监测系统,对矿用电动机的电压等参数进行实时监测,并通过各参数偏差值来实现数据异常报警,但监测数据精度不高、数据分析能力弱,实际适用范围小。赵淑芳[9]采用BP神经网络建立矿用设备安全预警系统,对矿用设备安全的关键指标数据进行异常状态趋势预测,但未能针对矿用设备维护提供有效措施,且智能化程度不高。本文通过构建基于模拟退火算法(Simulated Annealing,SA)的智能数据预选模型和基于卷积神经网络(Convolutional Neural Networks,CNN)的智能安全预知维护模型,设计了一种矿用设备智能安全监测与预知维护系统。该系统具有矿用设备安全监测数据预选、运行状态特征提取等功能,可实现矿用设备运行状态的精准判断和维护方案的智能预知。

1 系统架构

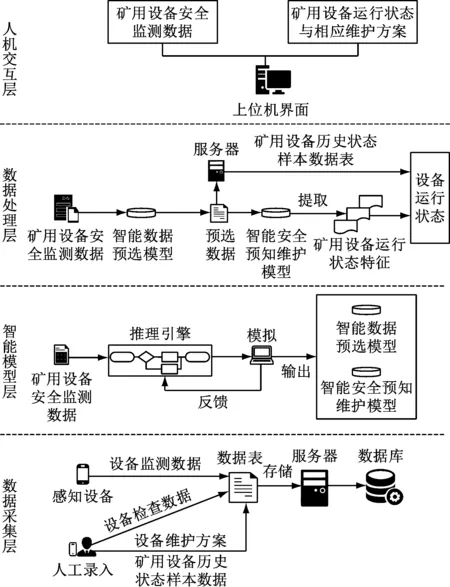

矿用设备智能安全监测与预知维护系统分为数据采集层、智能模型层、数据处理层和人机交互层,如图1所示。

数据采集层主要采集矿用设备安全监测数据,数据采集方式包括感知设备自动上传和人工录入,采集的安全监测数据、矿用设备历史状态样本数据与设备维护方案均以数据表的形式通过服务器存储至数据库。

智能模型层是系统的核心,通过推理引擎对采集的矿用设备安全监测数据进行计算模拟与模型训练,经过反馈调整获取最优的模型权值,从而构建基于SA[10]的智能数据预选模型和基于CNN的智能安全预知维护模型。

数据处理层采用智能数据预选模型对矿用设备安全监测数据进行筛选,以剔除数据中的异常值;利用智能安全预知维护模型对预选的数据进行处理,以提取矿用设备运行状态特征,并通过映射到矿用设备历史状态样本数据表,判断矿用设备运行状态。

人机交互层主要实现矿用设备安全监测数据实时可视化,方便安全人员对矿用设备运行状态实时监测,获取矿用设备相应维护方案。

图1 矿用设备智能安全监测与预知维护系统架构

2 基于SA的智能数据预选模型

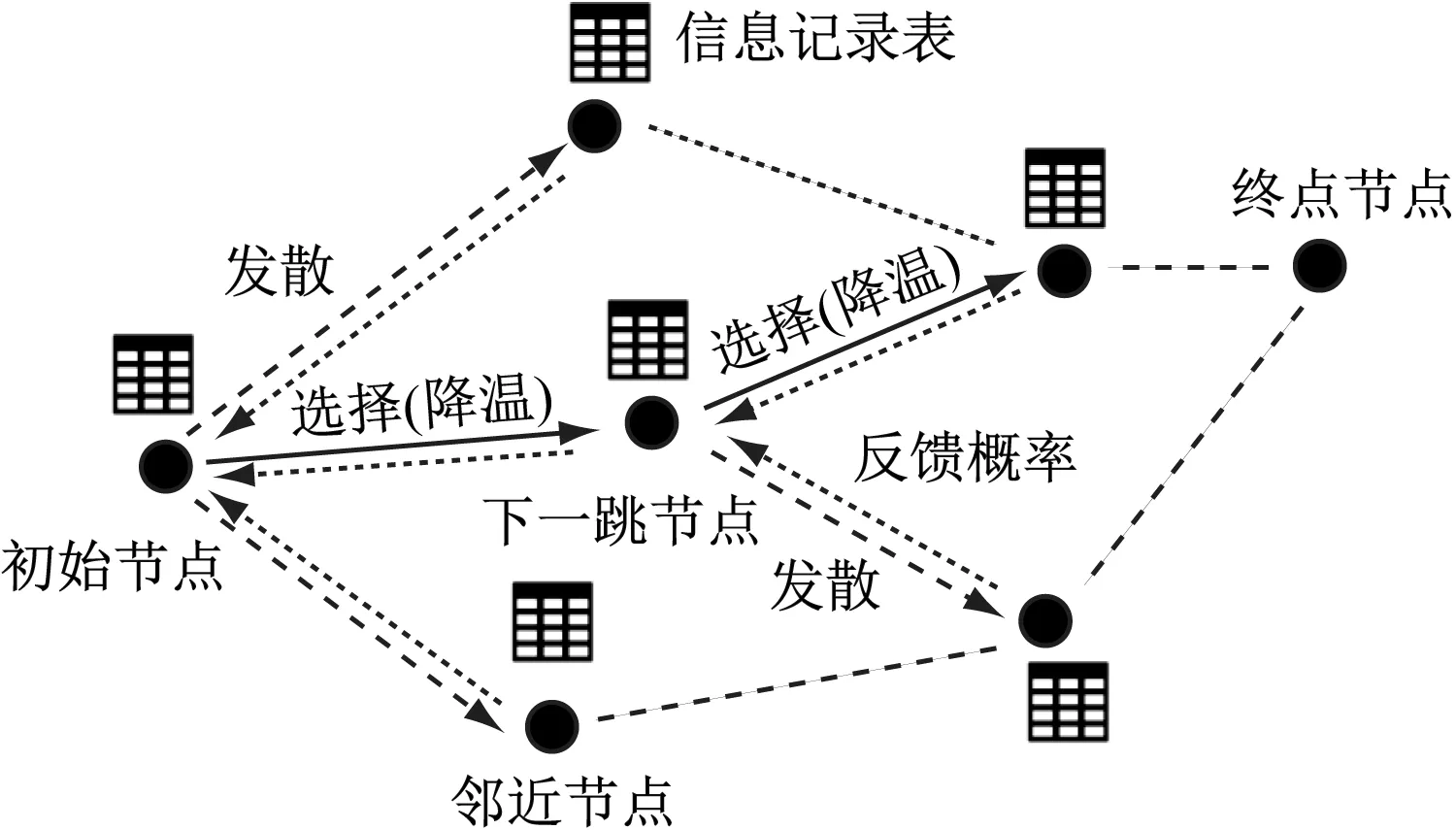

基于SA的智能数据预选模型原理如图2所示。初始遍历矿用设备某监测项的安全监测数据,设定数据预选的最大阈值、最小阈值及迭代次数,采用Metropolis准则获取概率阈值。随机选出监测项中某个数据项作为初始节点(携带邻近节点值的信息记录表),从初始节点向周围的邻近节点发散,随机选择1个邻近节点作为下一跳节点,计算初始节点与该节点的能量差。若能量差小于0,则跳转至该节点;否则,通过Metropolis准则计算从初始节点到其他邻近节点的概率。若概率大于概率阈值,则选取最大概率对应的邻近节点跳转,温度衰减,判断该节点值是否在数据预选阈值范围内,若是则将该节点值记录至数据表中,继续从该节点向邻近节点发散;若概率小于概率阈值,则停留在初始节点,重新选择下一跳节点。当温度衰减至0或达到迭代次数时,数据预选过程结束并记录终点节点值至数据表。

基于SA的智能数据预选模型构建步骤如下。

(1) 设矿用设备某监测项的数据规模大小为g,随机选定某一数据项作为初始节点w0,设初始温度为T0,则第l(l=1,2,…,n,n为迭代次数)次迭代的温度为

(1)

图2 基于SA的智能数据预选模型原理

式中:ΔEl为第l次迭代的能量差;k为玻尔兹曼常数。

(2) 设第l-1次迭代的当前节点wl-1随机发散到达的某个邻近节点为wl,计算第l次迭代的能量差:

ΔEl=f(wl)-f(wl-1)

(2)

式中f(wl)为第l次迭代节点值。

3 基于CNN的智能安全预知维护模型

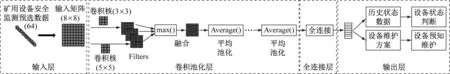

基于CNN的智能安全预知维护模型原理如图3所示。首先,将通过智能数据预选模型预选后的矿用设备安全监测数据(噪声、功率、温度、振动、电流、电压、湿度、转速)转换为输入矩阵。然后,通过具有不同大小卷积核的卷积层[11-13]对输入矩阵进行数据特征提取。接着,利用池化层进行数据降维,缩减数据的特征项,再经过全连接得到矿用设备运行状态预测数据。最后,将矿用设备运行状态预测数据与历史状态数据进行对比,判断矿用设备状态是否异常。

图3 基于CNN的智能安全预知维护模型原理

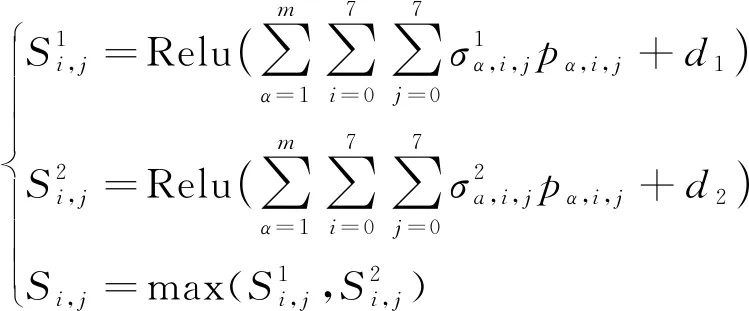

基于CNN的智能安全预知维护模型构建步骤如下。

(1) 随机从经过智能数据预选模型预选后的矿用设备安全监测数据中选出64个数据,构造8×8的输入矩阵。使用3×3和5×5的卷积核进行双通道卷积运算,多样化提取数据特征,将双通道卷积输出矩阵通过max()函数融合,即取矩阵对应位置元素的最大值,得到卷积层输出。

(3)

(2) 融合后的卷积层输出矩阵Si,j进入池化层,采用平均池化[14]方式降低特征量。

(3) 经过多次卷积池化后,进行全连接处理,得到第α个矿用设备运行状态的预测数据(维度为1×8)。

(4) 将矿用设备运行状态预测数据与历史状态数据进行对比,判断矿用设备运行状态,从而获取相应矿用设备安全预知维护方案。

4 实验验证

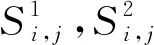

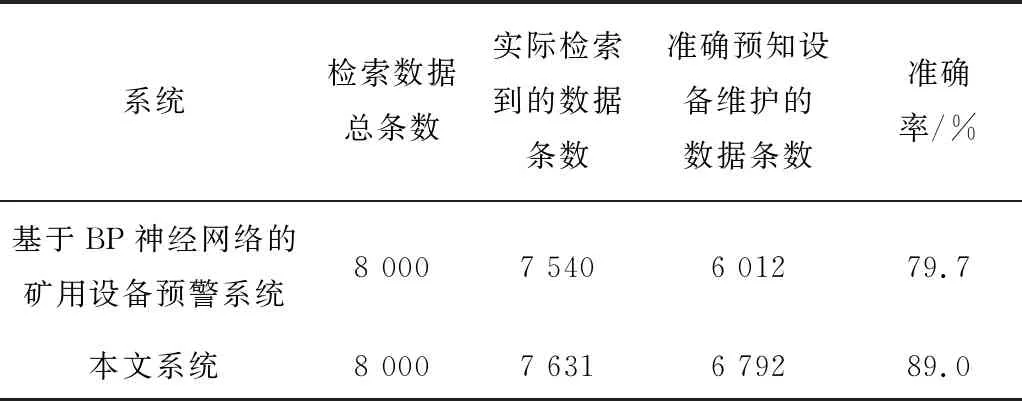

为验证矿用设备智能安全监测与预知维护系统的可靠性,与基于BP神经网络的矿用设备安全预警系统[9]进行了实验对比。实验采用淮北矿业(集团)有限责任公司某矿16台矿用设备共45 000个安全监测数据项,检索时间为90 min。实验平台配置:32 GB内存;Intel Core i7中央处理器;Python 3.6;8核GPU;TensorFlow深度学习框架[15]。CNN参数设置:学习率为0.1,初始学习率为0.02,动量系数为0.8。实验结果见表1和表2,可看出本文系统在矿用设备运行状态判断及预知维护方面具有较高精度。

表1 矿用设备运行状态判断效果对比

表2 矿用设备预知维护效果对比

5 结语

提出了一种矿用设备智能安全监测与预知维护系统。该系统通过基于SA的智能数据预选模型对矿用设备安全监测数据进行筛选,以剔除数据中的异常值;利用基于CNN的智能安全预知维护模型对筛选后的数据进行特征提取,并与矿用设备历史状态样本数据进行对比,实现矿用设备运行状态动态预知与设备维护的智能决策。实验结果表明,该系统在矿用设备运行状态判断及预知维护方面具有较高精度。