基于计算机图像处理的受电弓滑板裂纹检测方法

常通帅

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

近年来,随着我国城轨技术的不断进步,机车运行速度不断提升,运行车次不断增加,载客量不断加大,种种因素导致列车受电弓的磨耗加剧,从而导致受电弓系统频繁出现磨耗、裂纹等故障,因此,受电弓滑板的裂纹检测需要更加的准确、及时,将事故隐患扼杀在萌芽状态。为及时、准确地了解受电弓的状况,需要采取高效、及时、精确、智能的检测方法对滑板裂纹故障进行识别。

现有受电弓裂纹检测方法可归纳为三种方式:(1)人工检测方式,通过人工登顶手动检测的方法实现裂纹检测的目的,但这种检测方式检测效率较低,且容易受到检测人员技术水平不同的影响,不同检测技术人员的经验不同、熟练程度不同导致检测结果经常出现差异。(2)接触式检测方式,其设计原理简单,较为容易判断,效率较高,可以较为实时地检测出受电弓的状态,但其对检测装置的安装可靠性要求高,维修代价较大。检测结果过分依赖检测装置(传感器)的可靠性。(3)非接触式检测方式,利用超声波测距、图像处理等方法实现受电弓滑板的裂纹检测。文献[8]利用三组照相机与一组摄相机构建一套受电弓在线检测系统,该系统的拍摄角度较多,通过对受电弓的多角度拍摄,实现了受电弓图像信息的清晰度与准确性,随后,利用图像处理技术,对受电弓完成图像提取,以此为基础对提取得到的受电弓进行裂纹和烧坏故障的判别。但该方法对现场实现安装要求高,实际应用效果差,同时,在检测计算中未消除周围环境对图像质量的干扰,检测精度过低;对于受电弓滑板的上下边缘提取效果不理想,在现场实际应用效果有待提升。

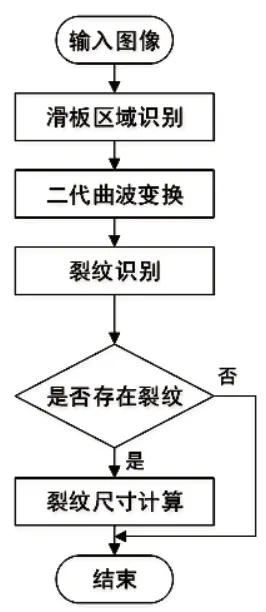

综上所述,为更准确地检测受电弓滑板裂纹情况,提高受电弓滑板裂纹检测效率及精度,本文介绍了一种基于计算机图像处理技术的受电弓滑板裂纹检测方法。首先,运用图像滤波技术对图像进行预处理,降低噪声因素的干扰,然后,利用二代曲波变换实现对于受电弓滑板的识别和分解,通过裂纹特征分析,采用移动平行窗口方法,最终实现受电弓滑板裂纹的检测识别。

1 受电弓系统简介

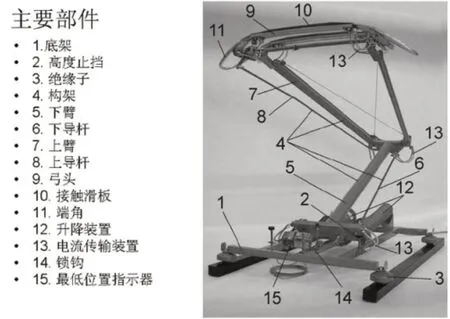

受电弓是列车受流的关键设备,通常安装于列车车顶上,列车运行所需的能量是通过受电弓与接触网之间的滑动摩擦获得。因此,受电弓与接触网之间的可靠性将直接影响列车受流质量。受电弓的种类及结构类型较多,各个国家的受电弓有其独特的结构方式,总体上可以分为两类,即单臂和双臂。受电弓每一部分相互配合,保证能够可靠工作,受电弓的结构图如图1 所示。

图1 受电弓结构分析图

底架由绝缘子和安装座组成;传动系统由框架阻尼器和升弓装置组成;框架由拉杆、下臂杆、平衡杆及上框架组成;弓头由碳滑板和弓头支撑两部分组成。受电弓通过绝缘子与列车相连,并通过底架撑起整个受电弓,弓头与接触网相连,获得列车运行的能量。传动系统可以控制受电弓的高度,可以通过平衡杆调节受电弓的水平状态,由此构成了一个相对较复杂的受电弓系统。

图2 裂纹检测流程图

2 滑板裂纹检测算法设计

2.1 算法流程设计

当受电弓滑板出现裂纹时,裂纹方向多为纵向裂纹,裂纹的长度、厚度也不同,当对受电弓滑板裂纹进行检测时,滑板的划痕、接缝等干扰因素也严重约束了检测精度。受电弓滑板裂纹检测需要在高效的前提下,能够实现精确定位并准确计算,本文采用二代曲波变换方法,分析识别滑板裂纹故障,并进行定量分析判断,具体流程如图2 所示。

2.2 滑板裂纹特征分析

滑板长时间运行会出现各种故障,在出现裂纹的同时,也会出现划痕、接缝断裂等问题,拍摄过程中也会出现接触线、车顶杂物等伪故障图像。传统的形态处理在将滑板裂纹、接缝、划痕等特征区分时,区分效果不佳,经常出现误检的现象,曲波变换具备方向选择准确、辨识能力高的特性,同时,计算速度较快,在图像处理中实际案例应用较广。本文利用二代曲波变换对滑板进行分解,利用基于移动平行窗口的方法识别裂纹。在进行曲波变换处置前,需将滑板上表面图像中可能包含的特征元素进行信息收集,对接触线、划痕、接缝、裂缝等特征图像寻找图像的元素规律。接缝位置较为固定,且形状单一,出现在滑板左右两侧,同时,与滑板边缘存在 e 与 e 的角度规律;接触线与受电弓的位置为垂直分布,虽然接触线在安装、排布中呈 型,但两者之间的角度变化范围可以划分到 e ~ e ;由于接触线与受电弓摩擦造成的划痕角度规律较为固定,变化范围在 e~ e ,并且通过实际观察发现,划痕多为带状分布,规律性较强;滑板在正常运行状态下很少出现裂纹故障,但当滑板发生机械碰撞时,剧烈的撞击不仅使得滑板形态发生改变,同时,使得滑板出现裂纹,由于滑板经受撞击的情况各不相同,导致滑板出现裂纹的位置、裂口形状千差万别,裂纹形状规律性较差,故此可以通过识别裂纹的其他规律进行识别。

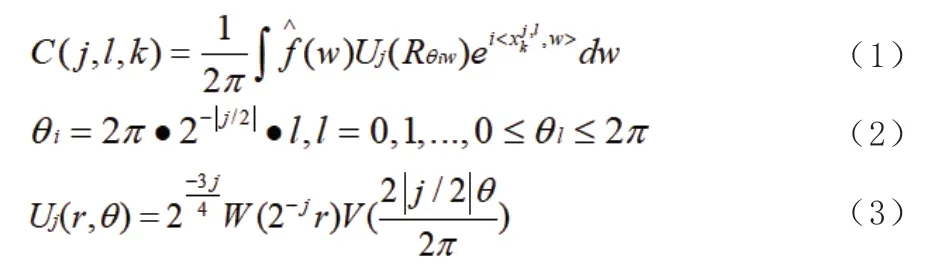

二代曲波变换是一种多尺度几何变换算法。该算法在图像矩阵处理过程中将图像在所有尺度中分解,通过分解得到系数矩阵,将矩阵中的高维信息进行映射,在二维分解角-定位点坐标平面,将图像的高维信息转变为图像的几何特征。二代曲波系数为:

式中,j 为尺度参数,l 为方向参数,k 为位移参数,f 为信号的频域形式,r 和θ 为频域极坐标。

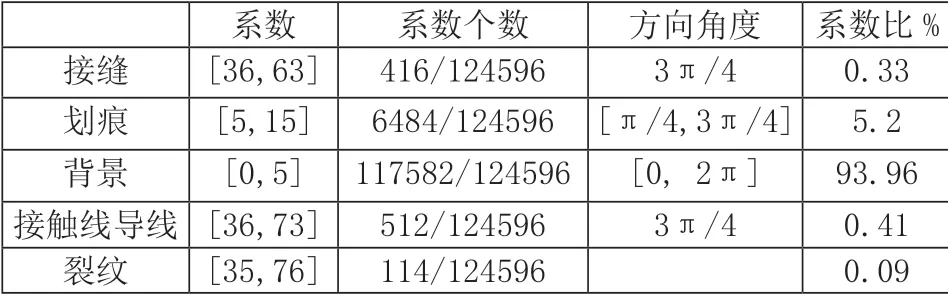

经过二代曲波变换处理后,滑板图像得到一个含多方向的系数矩阵,根据图像中滑板接缝、划痕、接触线以及裂纹的特征与像素规律,将其对应的曲波分解系数对应至方向矩阵中,得到表1。

表1 滑板图像曲波分解系数分布表

通过表1 可知,滑板背景的系数值分布规律较为简单,且与裂纹分布系数存在明显差异;划痕的方向角度较为集中,分布规律同样明显,因此,对滑板背景与划痕通过设定全局系数便可得到较好的处理效果。两条接缝的系数分布与裂纹分布具有较多的重叠,系数值、系数个数重合较多;接触线在系数值、系数个数中同样与裂纹存在较为的重叠,因此,对于接缝与接触线需采用其他方法进行去除。

2.3 滑板裂纹提取

滑板图像经过滤波处理后,图像中的滑板背景与划痕已得到有效处理,针对裂纹、接缝、接触线,三者之间像素规律较高,与滑板边缘的方向也近似,但是,接缝、接触线数目固定,针对以上特点,本文采用基于移动平行窗口方法裂纹进行识别。

假设滑板部件的图像尺寸为Mh N,对其进行n 层曲波分解,第n-1 层包括l 个方向矩阵,接缝与接触线对应lk方向,则接缝与接触线的表示矩阵为c。接缝与接触线具备线奇异特性,因此,在c 中会有较大系数值的带状平行区域,同时距离相近;根据带状区倾斜角度与间隔相等的特性,通过移动平行窗口进行接缝特征提取。在移动平行窗口中,设定3个方向均为3π/4 的平行四边形窗口,窗口高M,宽2p+1,窗口间距d。平行四边形窗口对应的矩阵元素值为Aij,经窗口过滤后的C:

式中,i,j 为元素所在的行列,k 为方向号。

经过窗口过滤处理后,带状区域外的元素值变为0,区域内对应曲波分解系数的绝对值。分析C 中的系数值,C 中存在3 处系数值较大的带状区域,将接触线、接缝以及裂纹的形状特征与系数值数据特征进行类比分析,能够将三者进行有效区分。

通过对接触线、接缝以及裂纹进行区分排除后,滑板图像对裂纹故障存在干扰的因素有效减小,此时,检测得到线状的奇异特征后,便可判定裂纹的存在。需对裂纹的形状、尺寸进一步确定,因此,采用形态细化方法对裂纹尺寸进行确定。形态细化方法是对检测得到的图像进行逐步筛减,选定裂纹图像边缘像素,对像素进行逐一删除直至剩余单一像素,计算删除像素数量,得到对应尺寸数据。在进行细化处理时,需设定:当前像素领域的8 个方向的像素数据均需满足,当邻域内特定灰度值的像素数目少于8 个时,将该像素点删除。当前像素领域像素个数大于1 个时,将该像素点删除。对图像进行处理后,得到裂纹骨架效果图。

3 滑板裂纹检测实例

3.1 实验设置

为验证本文所提出滑板裂纹识别算法的可行性,检验检测结果的准确性,首先,设定三组不同层次实验。首先,验证裂纹检测算法有效性,通过对某一存在裂纹的受电弓图像进行图像处理与检测,获取实验结论与实验数据,将实验数据与人工检测数据进行对比,判定算法真实有效;其次,验证裂纹检测算法的适用性,设定3 组不同环境的裂纹图像,针对正常图像、过度曝光图像与补光不足图像进行检测,研究三种不同情况下,检测得到的实验结果的准确率,判定算法广泛适用;最后,验证裂纹检测算法的检测精度与稳定性,分别检测5 组裂纹故障,重复检测5 次,通过与人工数据进行对比,计算检测误差,判定算法时候可靠准确。

3.2 实验结果

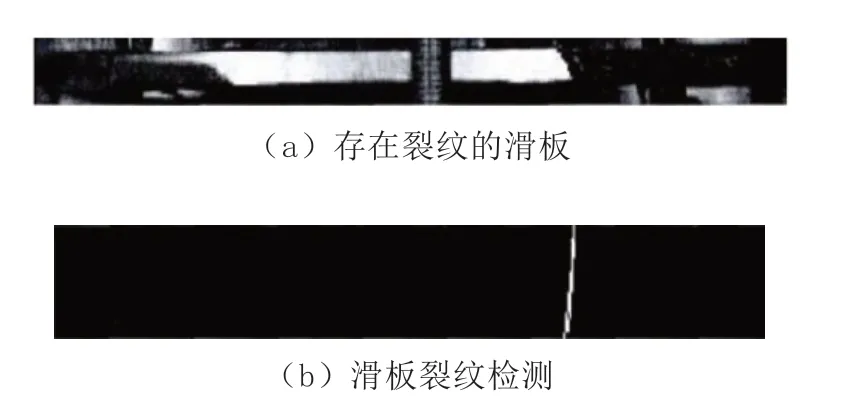

经过图像处理后的受电弓图像有效去除了滑板表面磨损严重、划痕较多、不同区域滑板亮度不同等因素的干扰,最后获取得到的滑板裂纹图像骨架图像如图3 所示。

图3 滑板裂纹图像骨架图

将检测识别的裂纹结果与人工检测得到的裂纹数据进行对比,两组实验数据中裂纹位置相同,计算得到的裂纹长度为6.2mm,人工检测得到的裂纹长度为6mm,两组实验数据相差0.2mm,符合实际检测要求,证明本算法真实有效。

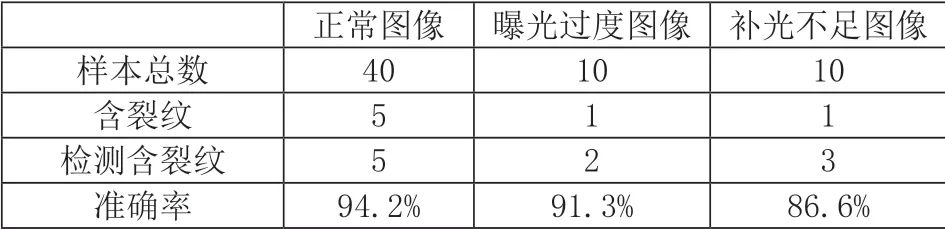

选取实际现场采集得到的图像共60 张,通过对原始图像进行分析,其中包括40 张补光均匀的正常图像,10 张补光不足的图像,10 张过度曝光的图像,分别检测图像中裂纹的存在、位置与长度,并与人工检测得到的数据进行对比,对比结果如表2 所示。

表2 裂纹识别结果

通过表2 可知,原始60 张图像中实际含有的裂纹条数为7 条,检测得到的裂纹条数为10 条,通过具体分析得到,40 张正常图像中3 根存在滑板裂纹在检测过程中均被准确识别,裂纹的位置与长度能够精确计算获取,未发生漏检现象,3 条误检的裂纹究其原因为摄像机与滑板裂纹的高度差距对检测结果造成影响,同时,车顶存在形状特征与裂纹较为相似的污痕,并且类似污痕在车顶中较为普遍,造成此类伪故障未能有效去除,从而造成出现误检的情况;10 张过度曝光图像中1 根存在滑板裂纹在检测过程中均被准确识别,裂纹的位置与长度能够精确计算获取,未发生漏检现象,出现一张误检的情况,10 张补光不足图像中1根存在滑板裂纹在检测过程中均被准确识别,裂纹的位置与长度能够精确计算获取,未发生漏检现象,出现2 张误检的情况,究其原因在图像处理过程中,补光不足或过度曝光图像中的细节丢失情况较为严重,在边缘位置出现较多的伪边缘,伪边缘与裂纹有较大的重合,造成误检。总体裂纹的识别准确率为90.7%,未出现漏检现象,检测精确有待提高。

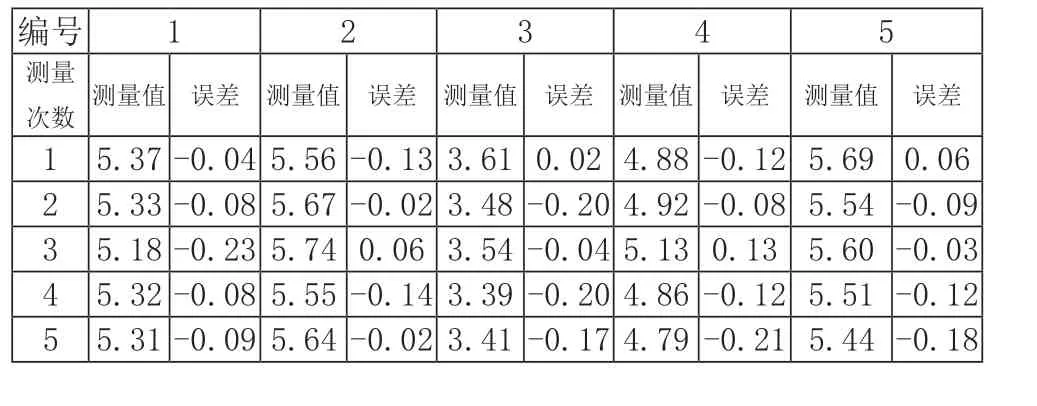

计算上述正确识别得到的裂纹长度,将5 幅检测含裂纹的图像作为参考,计算裂纹长度与人工值作比较,实验结果如表3 所示。

表3 测量结果对比表

在滑板裂纹检测实验中,分别验证了裂纹检测算法有效性、裂纹检测算法的适用性与验证裂纹检测算法的检测精度与稳定性,通过实验数据对比系统检测数据中,最大偏差为0.23mm,最小偏差为0.02mm,误差范围控制在±0.3mm 范围内,表明系统具有较高的重复测量精度,适用性较强,满足现场检测要求。

4 结语

为提高受电弓滑板裂纹的检测的准确性,本文介绍了一种基于计算机图像处理技术的受电弓滑板裂纹检测方法。运用图像处理技术实现受电弓滑板裂纹状态的识别以及裂纹长度的检测。通过受电弓滑板检测实例验证,实验结果表明,本文方法的裂纹识别准确率高达90.7%,具有较高的识别准确率。在裂纹长度检测精度上,最大偏差为0.23mm,最小偏差为0.02mm,具有良好的重复测量精度,满足实际现场检测要求。

——一种基于空域亮度模型与形态学特征的方法