不同维度碳纳米颗粒对汽轮机油摩擦学性能的影响

沈俊杰 余 波 包建军 连金杯 康武丽

(1.西华大学能源与动力工程学院 四川成都 610039;2.四川大学高分子研究所 四川成都 610065;3.四川碳世界科技有限公司 四川 成都 610213)

近年来,研究人员对纳米颗粒在润滑油添加剂领域的应用进行了大量研究[1],发现纳米颗粒作为润滑油添加剂能够改善基础油的抗磨减摩性能。碳是人类发现的一种可以从零维到三维都稳定存在的物质[2-4]。即零维的富勒烯(以C60为代表)、一维的碳纳米管(CNTs)、二维的石墨烯以及三维的金刚石和石墨。C60分子呈完美球状,CNTs呈管状,因而它们具有特定的自润滑特性,有成为“分子滚珠(轴)”润滑添加剂的潜力;石墨烯RGO呈片层状,有“薄膜润滑”的特性;3种材料在流体及固体润滑体系方面都有很好的应用前景。

富勒烯(C60)是1985年KROTO等[5]发现的碳元素的第三种同素异形体。阎逢元等[6]将C60/C70分散在石蜡油中,摩擦学试验表明,1%质量分数的C60/C70可使石蜡油极压负荷提高3倍,摩擦因数降低1/3。IIJIMA[7]1991年首次发现碳纳米管以来,碳纳米管已经成为多个领域的研究热点。在摩擦学领域,碳纳米管也表现出较好的应用前景[7-12]。NOVOSELOV等[13]在2004年首次发现了石墨烯碳材料。一些研究工作也表明,石墨烯在润滑添加剂领域存在良好的应用前景,可以改善润滑油的润滑性能[14-20]。

碳纳米颗粒作为添加剂在润滑油应用中最大的问题就是分子间团聚,特别是石墨烯易发生卷曲、团聚和聚沉[21-22]。本文作者为解决纳米颗粒团聚问题,采用化学修饰和机械化学修饰相结合的办法[23-25],并在相同分散工艺下,对比不同碳纳米颗粒的分散效果以及减摩抗磨效果,进而分析不同维度碳纳米颗粒对汽轮机油摩擦学性能的影响。

1 试验部分

1.1 试验材料与仪器

1.1.1 主要试验材料与试剂

L-TSA-46B汽轮机油(中国石油天然气股份有限公司润滑油分公司生产,以下称基础油);C60-98富勒烯(深圳市图灵进化科技有限公司生产);CNTs晶须碳纳米管(江西克莱维纳米碳材料有限公司生产);SE1231石墨烯RGO(Reduced Graphene Oxide)(常州第六元素材料科技股份有限公司生产);分散助剂(聚异丁烯丁二酰亚胺/高碱值合成磺酸钙/Zn-DTP等)。

1.1.2 主要试验仪器

ESJ200-4B电子天平(沈阳龙腾电子有限公司生产);FSH-2A可调高速匀质机(常州越新仪器制造有限公司生产);82-5数显恒温磁力搅拌器(上海双捷实验设备有限公司生产);HYB-B润滑油抗磨极压试验机(天津远恒洁净机械设备厂生产);SYD-265H石油产品运动黏度测定仪(上海本杉仪器设备有限公司生产);MRS-10A微机控制四球摩擦磨损试验机(济南竟成测试技术有限公司生产);DZF-6050真空干燥箱(上海飞越试验仪器有限公司生产)。

1.2 碳纳米颗粒改性基础油的制备

1.2.1 表面修饰的碳纳米颗粒添加剂制备

将1 g聚异丁烯丁二酰亚胺、2 g高碱值合成磺酸钙、1 g Zn-DTP加入至50 g基础油中,置于恒温磁力搅拌器,温度设置30 ℃,磁力搅拌10 min;缓慢加入碳纳米颗粒0.15 g(质量分数0.3%),磁力搅拌20 min;然后置于可调高速匀质机,转速设置12 000 rad/min,高速剪切20 min,制成润滑油添加剂。

由C60-98、CNTs、RGO表面修饰制成的3种添加剂分别标记为T-C60、T-CNTs、T-RGO。为证明碳纳米颗粒为影响试验结果唯一变量,增加试验组T-ML-TSA(Modified L-TSA),表示仅添加分散助剂,未添加任何碳纳米颗粒,以控制试验唯一变量,增加试验可靠性。

1.2.2 改性基础油制备

按5%质量分数将表面修饰的碳纳米添加剂添加到基础油中,置于恒温磁力搅拌器中,温度设置为30 ℃,磁力搅拌15 min,制得碳纳米颗粒质量分数为0.015%的改性基础油油样。3种油样分别标记为C60-150、CNTs-150、RGO-150。其中,ML-TSA表示L-TSA中添加5%(质量分数)T-ML-TSA添加剂。

1.3 试验设计

1.3.1 分散稳定性试验

将不同改性基础油油样装在容积为10 mL的西林瓶中,放置在同一环境下,静置沉淀,分别在0、1月、3月的时间段拍照,观测各油样随时间的分散状态变化。

1.3.2 极压性能测试

采用蒂姆肯法和四球机试验相结合的方式,评价润滑油在极压条件下的工作状态对最大无卡咬负荷(pB值)及噪声的影响。

采用蒂姆肯便携试验机时,首先测试电机未启动的环境噪声,噪声测试点距摩擦接触点0.5 m。抬起杠杆,启动试验机,并怠速运转3~5 min,保证在没有压力的情况下,钢珠与打磨轮在润滑油中充分润滑。放下杠杆,使钢珠与打磨轮接触,30 s后增加第一块砝码(砝码质量均为620 g),而后每过30 s增加一块砝码,直到出现异常啸叫或震动,润滑失效。全过程记录噪声,记录频率f=1次/s。

四球机极压测试执行GB-T3142-1982标准。4个钢球按正四面体排列,上球以1 400 rad/min的转速旋转,下面3个球用油盒固定在一起,通过液压系统由下而上对钢球施加负荷。在试验过程中4个钢球的接触点都浸没在基础油中。每次试验设定时间10 s,试验后测量油盒内任一个钢球磨斑直径。按规定反复试验,直到求出代表基础油承载能力的评定指标。

1.3.3 摩擦磨损性能测试

摩擦磨损试验采用MRS-10A四球机,分别将适量基础油和含C60-150、CNTs-150、RGO-150润滑油加入油盒中,将3个干净的钢球装入球盒中,将固定环压在3个钢球上,上紧锁紧螺母,把3个钢球固定在适当的位置,刮走从固定螺母压出的多余试样,使其与锁紧螺母顶面相平。主轴带动上试样旋转,载荷392 N,转速1 200 rad/min,设定摩擦时间为30 min。采用四球摩擦磨损试验机对改性基础油进行长磨测试,通过摩擦因数对比进一步分析润滑油摩擦学性能。

汽轮机油在机组运行中,散热是其主要作用之一。因此,不同碳纳米颗粒改性基础油减摩抗磨的另一表征方式是温度的变化。试验采用MRS-10A四球机,分别将不同改性基础油按一定量(10 mL)加入油盒中,将3个干净的钢球装入球盒中,将固定环压在3个钢球上,上紧锁紧螺母,把3个钢球固定在适当的位置。通过温控设备,将油盒初始温度稳定在30 ℃。而后开始试验,启动机器,随即关闭油盒加热器,主轴带动上球旋转,载荷为392 N,转速为1 200 rad/min,设定摩擦时间为60 min。

1.3.4 磨斑表面分析

四球机长磨试验(30 min)结束后,将钢球浸没于石油醚中,超声清洗5 min,然后用扫描电子显微镜(SEM)测量试样表面的磨斑轮廓,并用扫描电子显微镜(SEM)观察试样磨损表面形貌,并根据磨斑直径长度以及表面形貌评价其减摩抗磨性能。

2 结果与讨论

2.1 碳纳米颗粒的分散稳定性

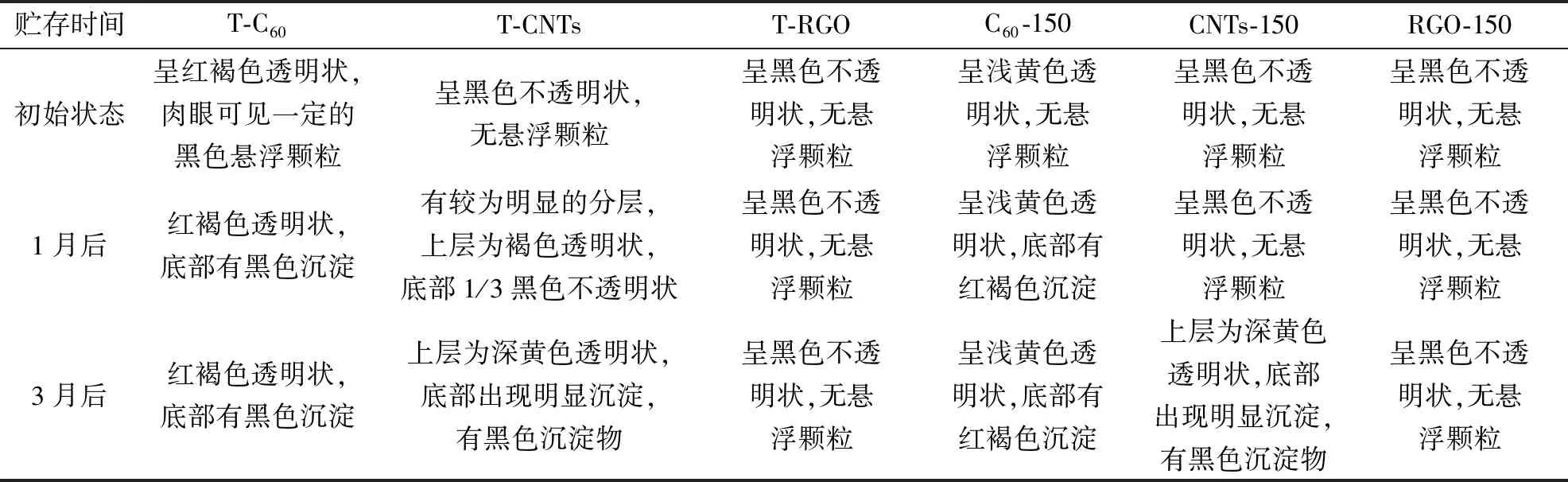

表1给出了添加剂和改性基础油在不同时间段的分散情况,可知静止沉淀1月后,T-C60和C60-150都出现明显聚沉,C60分散效果不佳极易出现沉淀,且沉淀物团聚成块,摇晃后有明显颗粒。由于富勒烯在微观结构上呈完美球状结构,表面不容易产生化学修饰,因此富勒烯在基础油中溶解性较差。静止沉淀3月后,T-CNTs和CNTs-150均出现明显分层现象,油样底部出现大量沉淀,但沉淀物并没有明显团聚成块,摇晃后又可均匀分布。比较可见,碳纳米管分散稳定性明显优于富勒烯。但由于碳纳米管具有非常高的径向比,更容易产生团聚,因此相比碳纳米管还原氧化石墨烯表现出更优异的分散稳定性,在静止3月后依然没有出现明显分层或沉淀的现象。

表1 添加剂和改性基础油在不同时间段的分散情况Table 1 Dispersion of additives and modified base oils at different periods

2.2 极压性能

采用梯姆肯便携试验机和四球摩擦磨损试验机相结合的方式,对含碳纳米颗粒改性润滑油进行最大无卡咬负荷性能测试,通过噪声记录及pB值进一步分析改性基础油极压性能。

图1所示为梯姆肯试验机测试不同改性基础油极压性能时的噪声值,横坐标表示添加砝码施加的载荷。其中,横坐标为-5 N时,表示梯姆肯便携试验机未启动时测试的环境噪声值;横坐标为0时,表示试验机启动未放置砝码时测试的噪声值。可知,C60-150油样润滑时施加的载荷为12.4 N时便出现异常啸叫、震动,油膜失效;CNTs-150油样润滑时施加的载荷超过68.2 N后,出现异常啸叫;RGO-150油样润滑时施加的载荷超过80.6 N后,依然未出现异常啸叫或震动。

图2示出了四球机测试的不同碳纳米颗粒改性基础油pB值。可知,RGO-150改性基础油最大无卡咬负荷提升最为明显,与基础油对比,pB值提升52.38%;C60-150由于C60分散效果较差,改性基础油中有较大颗粒,摩擦副表面粗糙,从而对极压润滑性能起到了消极作用;CNTs-150提升基础油极压性能较为显著,说明碳纳米管分散较为均匀,“分子滚轴”在摩擦界面能较为均匀地分布,此时的摩擦以滚动摩擦为主,极压润滑性能提高。RGO-150在2种试验机上都表现出优异的极压润滑性能,这是因为石墨烯分散均匀,本身具有良好的力学性能,摩擦副表面形成石墨烯——油膜双润滑层,极大提升极压润滑性能。

图2 四球机测试不同碳纳米颗粒改性基础油pB值Fig 2 pB value of the base oils modified with different carbon nanoparticles by four ball machine

2.3 摩擦磨损性能

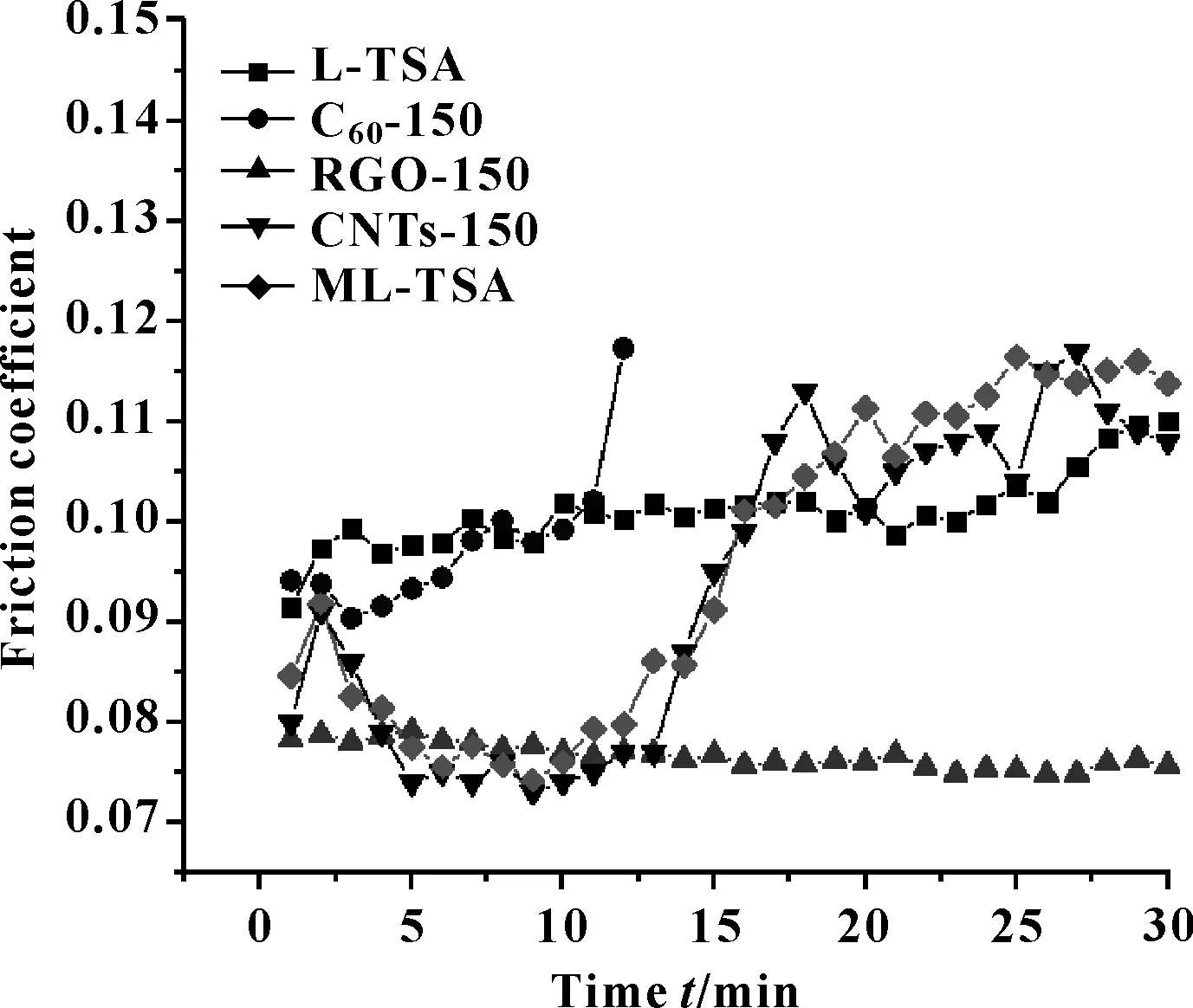

图3所示为不同碳纳米颗粒改性基础油摩擦因数随时间变化曲线。可知,基础油的摩擦因数较为稳定,随着时间变化不明显。C60-150在试验前期(0~5 min),摩擦因数略低于基础油,但运行一段时间后,摩擦因数突然升高,而后便出现异常啸叫声和震动,摩擦力超过警戒值,油膜失效。原因可能是富勒烯颗粒分散不均匀,导致剪切力不同,致使油膜各处压力分布不均匀,在一定转速和荷载下,运行一段时间后就会发生干摩擦,破坏油膜的承载能力,最终导致润滑失效。CNTs-150试验前期(0~15 min)摩擦因数明显降低,纳米颗粒能够在摩擦副表面有效滚动,“分子滚珠”起作用从而降低摩擦因数;试验中后期(15~30 min)摩擦因数升高,碳纳米颗粒在摩擦副表面导致油膜各处压力不同,油膜被破坏,形成新的摩擦副,导致摩擦因数升高。RGO-150在试验整个过程,摩擦因数相对基础油降低24.75%。对比C60和CNTs两组试验,RGO-150不仅摩擦因数降低明显,且摩擦因数十分稳定。原因是石墨烯的片层间极易产生滑移,可有效地减小摩擦,因此吸附在摩擦表面的石墨烯起到较大的减摩作用,较好地减小摩擦因数;此外,RGO试样有更好的分散稳定性,纳米颗粒分散更加均匀,油膜各处压力更加均匀,保护油膜不受破坏。

图3 不同碳纳米颗粒改性基础油摩擦因数随时间变化曲线Fig 3 Friction coefficient curves of the base oils modified by carbon nanoparticles with time

图4所示为不同碳纳米颗粒改性基础油油温随时间变化曲线。由于C60-150改性基础油在长磨试验中运行一段时间后即导致润滑失效,因此不做长磨温度变化对比。由图4可知,RGO-150温度曲线明显低于其他试验组,一方面,RGO良好的减摩抗磨性能,降低摩擦因数的同时,摩擦产热自然更低;另一方面,由于RGO试样良好的分散性,使得RGO-150具有更好的散热性能。

图4 不同碳纳米颗粒改性基础油油温随时间变化曲线Fig 4 Oil temperature curves of the base oils modified by carbon nanoparticles with time

2.4 磨斑表面SEM 表征

磨斑直径是润滑油抗磨性能好坏的重要指标。图5(a)所示为基础油长磨试验磨斑图,磨斑直径较大,为788 μm,且磨斑呈现椭圆形状,原因是油膜各处压力分布不均,运行一段时间后发生干摩擦,致使油膜失效,大颗粒的碎屑进入摩擦副表面,磨斑表面形成较深较明显的犁沟。图5(b)所示为ML-TSA试样长磨试验的磨斑图,磨斑直径630 μm,直径比基础油试样略小,但依然有较明显犁沟,减摩抗磨的效果不明显。图5(c)所示为CNTs-150长磨试验磨斑图,磨斑直径556 μm,比基础油试验组减小29.4%,磨斑表面出现犁沟,并有黑色沉积物。图5(d)所示为RGO-150试样长磨试验磨斑图,磨斑直径404 μm,比基础油试样减小48.7%。RGO-150试样磨斑较小,呈现规则圆形,且表面没有明显犁沟,相对较为平整。

图5 长磨试验后磨斑表面形貌的SEM照片Fig 5 SEM photos of the surface morphology of wear spots after long wear test (a) L-TSA;(b) ML-TSA;(c) CNTs-150;(d) RGO-150

上述研究表明,在该分散体系下,富勒烯分散性较差,分子团聚形成的巨大颗粒极易破坏摩擦副表面;碳纳米管自身具有“分子滚轴”润滑特性;石墨烯具有优异的分散稳定性,片层状石墨烯填充摩擦界面,大大减少摩擦副表面直接接触,并且在摩擦表面破坏后,能够填充摩擦副表面的微划痕从而减小摩擦因数,降低磨损。3种碳纳米颗粒改性基础油中,石墨烯改性基础油RGO-150试样减摩抗磨效果最好,磨斑直径较基础油试验组减小48.7%,磨斑表面积减小73.7%,并且明显改善磨斑形貌。

3 结论

(1)对比3种碳纳米颗粒,氧化还原石墨烯RGO在汽轮机油中表现出更好分散性,C60和CNTs分散稳定性较差,分子间易发生团聚沉淀。

(2)石墨烯作为汽轮机油添加剂,减摩抗磨效果最好,质量分数为0.015%的石墨烯可使汽轮机油最大无卡咬负荷(pB值)提升52.38%。摩擦因数降低24.75%,磨斑直径减少48.7%,磨斑表面积减小73.7%。