断丝预应力钢筒混凝土管评估方法研究

燕家琪,刘雪冬,娄裕昌,李桂海

(中国市政工程华北设计研究总院有限公司,天津 300381)

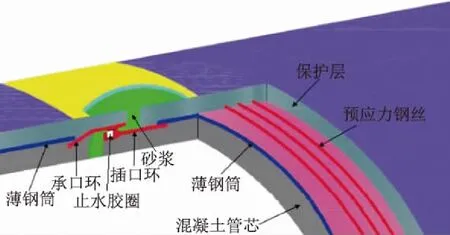

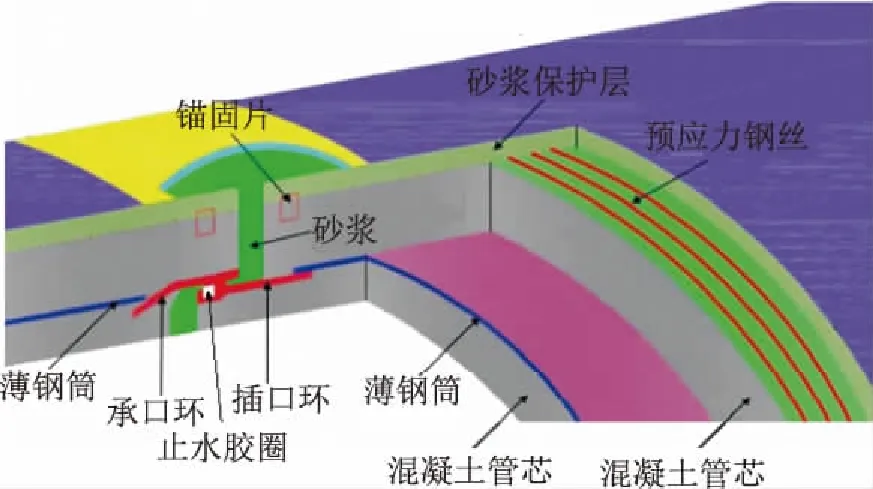

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,简称PCCP)是由混凝土管芯、钢筒、预应力钢丝以及砂浆保护层构成的复合结构,通常用于长距离大口径输水系统[1]。PCCP管有两种结构形式,内衬式钢筒混凝土管(LCP)如图1所示,埋置式钢筒混凝土管(ECP)[2- 3]如图2所示。此种管材于20世纪40年代开始制造使用,据ACPPA协会统计,截至2012年,PCCP在美国和加拿大的安装距离已超过32669km[4]。我国于20世纪80年代引进PCCP,至今安装长度超过2万km,最大管径已达4m,覆土深度已超过10m[5]。

由于PCCP管道设计方法先进安全,承载能力强,通水能力好,不易漏水,不易腐蚀,安装快速便捷,对地基有良好的适应性,以及有较好的抗震性能,并且具有丰富的配件和异型管[6- 7],因此该种管材在国内外市政、核电、水电尤其在长距离大口径的有压输水管线工程中得到广泛应用。但是PCCP管在近些年得到广泛应用的同时,管道断丝、开裂,甚至爆管的问题逐渐显现[8- 9]。因此为了保证PCCP管道的正常运行,在PCCP管破坏之前评估其损伤程度及可修复程度,并制定明确的修复计划会越来越重要。本文总结国内外研究成果,介绍一种PCCP管的评估方法和修复建议。

图1 内衬式PCCP(LCP)的结构图

图2 埋置式PCCP(ECP)的结构图

1 PCCP的破坏

PCCP在寿命期内,如果管道自身存在缺陷或随着使用时间的延长发生断丝等损坏,就会造成管道逐渐破坏失效,影响管道工程的正常运行。

1.1 PCCP的破坏原因[10- 11]

(1)设计缺陷。PCCP结构设计的不合理,设计标准不符合工程实际状态,如使用的钢丝强度过高、砂浆保护层或钢筒厚度过薄等;设计荷载(包括工作荷载、活荷载、瞬时压力、土压力等)选择不当;对环境腐蚀有要求的PCCP,如果防腐措施选择不当也会存在设计缺陷。

(2)制造缺陷。制造时没有严格按照规范要求制造,使用不符合要求的材料,采用不恰当的焊接工艺,管道制成后出厂标识不明确,质量控制不严格等都会造成管子的制造缺陷。另外,钢丝没有按照设计要求充分施加预应力,钢筒表面凹凸不平,承插口附近缠丝过密导致的保护层分离等均会降低管子寿命。

(3)安装缺陷。管子在运输和搬运过程中出现划擦、挤压或冲击破坏;管子安装前基础处理不符合要求,安装时在高压力区采用低等级的管子,安装后管坑回填不符合要求。

(4)腐蚀环境。PCCP的铺设环境是导致PCCP破坏的最常见原因之一,因此在腐蚀性土壤中铺设PCCP管道时要采取相应的保护措施。

(5)运行状态。在运行阶段,如操作不当会使管子中产生除设计荷载以外的其他荷载,管子超载后会导致管芯混凝土和保护层砂浆出现开裂,甚至出现断丝。不恰当的阴极保护措施也会增加PCCP的断丝数目。

1.2 PCCP的破坏模式

根据国内外PCCP工程破坏事故的经验,可以将PCCP的破坏大致分为两种模式:环向破坏和纵向破坏。腐蚀或氢脆性造成预应力钢丝断裂,从而引起保护层砂浆开裂或分层属于环向破坏;由于管子弯头或岔口接头处不能充分抵抗推力、基础不均匀沉降、爆炸或地震等引起地面动态移动所造成的破坏等属于纵向破坏[12- 13]。

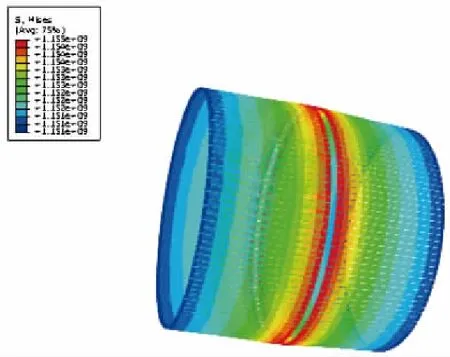

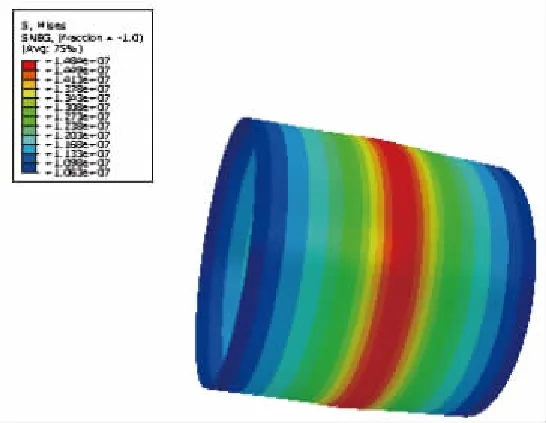

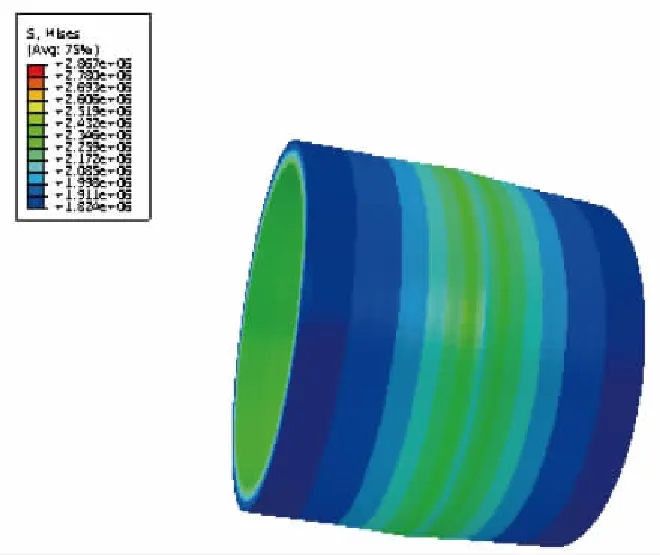

虽然混凝土的抗拉强度极小,但是螺旋缠绕在管芯混凝土周围的预应力钢丝给混凝土管芯施加了预压应力,使管芯具有抵抗一定拉应力的能力,因此,PCCP的强度主要是由预应力钢丝提供的。钢丝的断裂会引起预应力损失,从而使管子的承载能力降低,最后管子因为腐蚀或氢脆性而失效,这也是导致PCCP管破坏失效的主要原因,即环向破坏。当PCCP管出现断丝时,断丝区附近的钢丝应力增加,如图3所示;断丝区的钢筒和管芯压应力减小,给断丝管施加内压,随着内压的增加,断丝区的管芯和钢筒出现拉应力,并有向外鼓胀的现象,如图4—5所示。管子是否会最终破坏失效,取决于断丝数目、断丝位置、管子的初始设计参数以及管子中可能出现的最大压力。绝大多数PCCP管在出现断丝后不会立即失效,而是经历这样一个逐渐破坏的过程:超压→保护层开裂→钢丝暴露→钢丝腐蚀断裂→压力转移到钢筒→管芯开裂→钢筒暴露→钢筒腐蚀→管子破坏[14]。

图3 断丝管施加内压时,钢丝的应力(断丝区附近的钢丝应力明显增加)

图4 断丝管施加内压时,钢筒的应力(断丝区的钢筒出现拉应力)

图5 断丝管施加内压时,混凝土管芯的应力(断丝区的管芯混凝土出现拉应力)

2 断丝PCCP的评估方法

对PCCP管进行评估的工作重点是识别出破坏风险比较大、必须在其失效之前进行维修或更换的管子,并对识别出的损伤管划分修复等级,制定修复计划,采取适合的修复措施,保证断丝管的破坏风险处于一个相对较低的水平,从而改善管道的整体稳定性,降低维护和维修费用。目前利用电磁检测和其他无损检测技术可以识别出断丝管,并估算其断丝数目。基于各种检测和监测技术,结合对PCCP管各种工作状态的调查,美国Zarghamee首次提出利用破坏边界分析法对PCCP进行状态评估,确定PCCP的破坏边界,并采取相应的修复计划。

2.1 风险曲线

美国Zarghamee和Ojdrovic于2001年首次提出断丝PCCP管的破坏形式,并针对不同的极限状态,建立了与PCCP断丝数目和最大压力有关的PCCP模型[15]。同时提出利用风险曲线技术对PCCP管进行破坏边界分析。断丝的PCCP管在承受已知的最大压力作用下,已知其断丝数目,其风险曲线表示的是:PCCP管此时超出了哪种极限状态,处于怎样的破坏边界[16]。有效断丝数目是实际断丝数目与估计断丝数目时产生的不确定因素的总和。最大压力是指管子的实际工作压力和瞬时压力的总和。最后要通过静水压力试验、外部检测和非线性有限元分析来验证破坏边界分析的结果(Zarghamee 等2003)[17]。

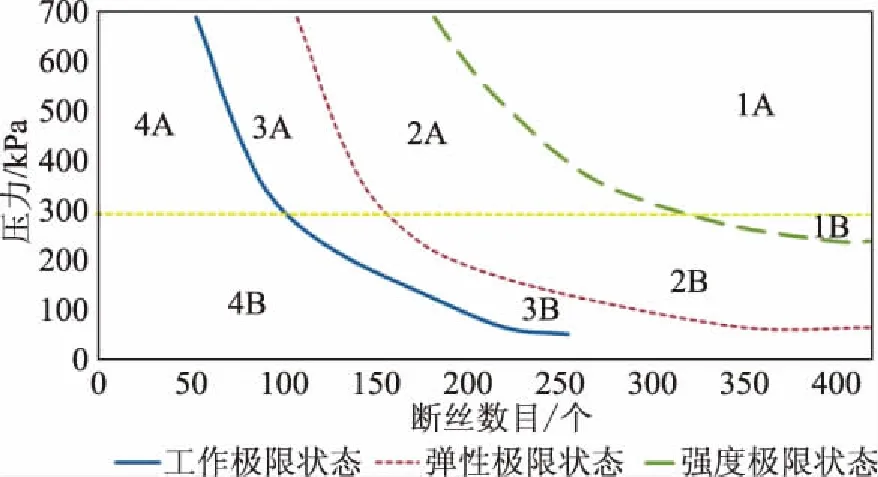

利用上述风险曲线技术,结合SL702—2015《预应力钢筒混凝土管道技术规范》预应力钢筒混凝土管道技术规范中所采用的极限状态设计准则,可以提出适用于我国规范的PCCP评估方法。利用PCCP管的风险曲线进行破坏边界分析要给出调查的每根损伤管在工作极限状态极限状态、弹性极限状态、强度极限状态下,断丝数目与其能承受的最大内压之间的关系,如图6所示。基于PCCP管的断丝数目和管子所要承受的最大压力,考虑其覆土厚度,利用此风险曲线确定管子的破坏边界。将损伤管当前的断丝数目和最大压力与已经破坏管的实际断丝数目和相应的最大压力进行比较来验证风险曲线分析的准确性[18]。

图6 风险曲线图

2.2 分析过程

对PCCP管进行破坏边界分析可以概括为以下四个步骤:

(1)收集相关资料,包括:设计参数、管道中可能出现的最大压力、覆土厚度、管道检测及检测的历史数据及相关信息。

(2)建立工作极限状态、弹性极限状态、强度极限状态相对应的风险曲线。

(3)划分维修等级。利用所建立的风险曲线,根据PCCP管承受的最大压力和有效断丝数目判断管子所处的状态,确定每根损伤管的维修等级。断丝率可参考相同管子或类似管子的历史评估数据进行估算。最大压力可利用水力瞬变分析或压力监测结果来确定。由于在高压力作用下管道的承载力会有所降低,因此历史上承受过高压状态的管道在某低压作用下就可能发生破坏,从而管道所承受的历史最大压力在管道分析时应重点考虑。

(4)破坏边界分析结果进行验证。预测断丝数目时产生的不确定性,以及断丝的性质(腐蚀或氢脆性)会直接影响PCCP破坏边界分析的结果,因此上述的分析结果仅仅是一个初步结果,必须要对管道进行外部检测,对断丝数目和断丝位置以及断丝模式进行现场验证,才能得到最终的分析结果,给出管道修复的最终建议。

3 PCCP修复方案的确定

要制定PCCP合理的修复计划,除对损伤管的断丝数目和最大压力进行分析外,还需要详细调查PCCP管的损伤程度;对存在显著腐蚀和断丝的PCCP管进行现场检测,检查其管芯是否出现裂缝及其开裂的程度,并检查钢筒的腐蚀性。已知断丝数目的PCCP管在承受可能的最大压力作用下,通过分析计算、现场详细检测,并根据PCCP的材料、荷载、损伤程度以及所处的极限状态划分管道修复等级,制定修复方案。

3.1 修复等级划分

在确定断丝管的修复等级前,需要先确定管子中将出现的最大压力和有效断丝数目,同时考虑检测管子断丝时产生的不确定因素以及断丝随时间的发展,在事先绘制的风险曲线图上确定断丝管所处的位置,确定断丝PCCP管的修复等级。基于PCCP不同极限状态下的风险曲线,可以将断丝PCCP管的修复等级划分如下[19]:

等级1:管道中出现的最大压力超过强度极限状态所对应的压力。根据管子接近强度极限状态的程度,将这一修复等级划分为两组,1A和1B。

等级2:管道中出现的最大压力大于弹性极限状态对应的压力,但小于强度极限状态对应的压力。将这一修复等级划分为两组,2A和2B。

等级3:管道中出现的最大压力大于工作极限状态(管芯混凝土不出现裂缝)对应的压力,但小于弹性极限状态对应的压力。将修复等级划分为两组,3A和3B。

等级4:管道中出现的最大压力不超过工作极限状态(管芯混凝土不出现裂缝)对应的压力。这一优先级被划分为两组,4A和4B。

3.2 PCCP的修复方法

在工作压力、瞬时压力、土压力或活荷载作用下,要保证PCCP管正常运行,需要对处于高破坏风险的管子制定修复计划。PCCP管的修复跟管道材料、荷载以及管子损伤程度有关,PCCP管的损伤程度与断丝数目、断丝位置、断丝性质(腐蚀或氢脆性)以及管道可能承受的最大历史压力等因素有关,同时还要考虑检测断丝数目时可能产生的不确定因素,以及损伤管不及时维修所增加的断丝数目。

将处于较高破坏风险的PCCP管划分为较高的修复等级,修复等级较高的管子可能要采取更换新管的措施。将处于较低破坏风险的PCCP管划分为较低的修复等级,修复等级较低的管子往往经过修补加固等有效措施,可以正常运行。

4 结语

(1)PCCP的结构破坏是一个较为复杂的过程,很难利用数值模型进行模拟。风险曲线技术是基于PCCP的结构分析,考虑其破坏过程的一种简化工具。同时需要结合断丝管的静水压力试验,利用非线性有限元法模拟损伤管的破坏行为,以及对断丝管进行外部检测,验证风险曲线的分析结果,提高管道评估的精度。

(2)随着PCCP在我国管道工程的广泛使用,破坏问题也越来越值得关注,将损伤程度小的管道判断为高风险的管道,将增加不必要的维修成本;将破坏风险较高的管道判别为低风险的管道,没有对其进行及时修复或更换,会影响工程正常运行而提高运营成本。因此选择恰当的评估方法,划分管道修复等级,对损伤严重、破坏风险较高的管道给予高度重视,制定合理的管道修复计划,有助于PCCP工程正常高效的运行。

(3)断丝是引起PCCP破坏的最重要因素,断丝的出现会引起管道其他部件的损伤。对PCCP的评估我国仍处于起步阶段,未来PCCP管的评估需要进行更多的分析鉴定、数据收集,进一步提高断丝PCCP 管评估的精度。