阳离子改性剂在锦/棉/氨针织物短流程染色中的应用

左凯杰,王兴隆,何瑾馨

(1.东华大学化学化工与生物工程学院,上海 201620;2.常州旭荣针织印染有限公司,江苏常州 213017;3.纺织面料技术教育部重点实验室,上海 201620)

棉纤维是一种天然纤维素纤维,由其织成的针织物一般采用活性染料染色,染色过程中需要耗用大量的无机盐(元明粉或氯化钠)促染,纯碱固色,导致印染废水电解质浓度偏高,处理难度增加。因此,近些年来研发阳离子改性技术,用于棉织物的无盐无碱或少碱染色。用于棉纤维阳离子改性的助剂很多,公开报道的有环氧氯丙烷-硫脲、甜菜碱、单/双季铵盐、CHPTAC 等[1-4]。该类研究主要集中在纯棉纤维或织物染色性能,对于棉和其他纤维混纺或交织织物的染色工艺研究较少。

锦/棉/氨织物的传统染色工艺大多采用先前处理,然后染棉,再套染锦纶,工艺流程长,用水量大,染料利用率不高,污染较严重。针对此问题,本实验以新型阳离子改性剂DVR-100 对锦/棉/氨针织物进行改性,棉纤维经过改性后带正电荷,可以采用酸性染料染色,使酸性染料同浴同步上染锦纶/棉/氨织物成为可能。

1 实验

1.1 材料及仪器

材料:锦/棉/氨细针罗马布(比例43.6/46.4/10.0),纱线规格及比例为棉/锦(80/20)混纺纱70s58%、锦纶40D 32%、氨纶20D 10%,220 g/m2;酸性黑Black BH、酸性藏青Dark Blue SR、酸性翠蓝Blue 3G、酸性艳蓝Blue M-2R、酸性红Red SGS、酸性嫩黄Yellow 4GL(江苏德旺化工工业有限公司),阳离子改性剂DVR-100、非硅渗透剂FS(深圳市迪威科技有限公司),匀染剂FTSK(拓纳化学),酸性固色剂HT-GL(苏州合秦化工有限公司),冰醋酸、烧碱(工业级)。

仪器:Datacolor SF-600 型计算机测色仪,红外线高温染色机(中国台湾流亚科技有限公司),常温振荡水浴锅(江苏省金坛市恒丰仪器厂),高温高压溢流染色机(50 kg,台湾东庚),JA203H 电子天平(常州幸运电子设备有限公司),耐洗色牢度试验机SW-24AⅡ(温州大荣纺织仪器有限公司),色牢度摩擦试验仪M238BB(上海鼎徽仪器仪表设备有限公司)。

1.2 染整工艺

1.2.1 阳离子改性及漂白工艺

阳离子改性可以分为平幅冷堆和绳状浸渍两种方式,本实验采用平幅冷堆改性方式。改性工艺:阳离子改性剂DVR-100 100 g/L,烧碱100 g/L,非硅渗透剂FS 10 g/L,浸轧(轧余率80%左右),常温密封袋密封12~15 h。

改性结束后无需水洗,可充分利用残留的碱剂进行精练漂白。漂白工艺:27.5%双氧水3.5 g/L,双氧水稳定剂0.5 g/L,精练乳化剂1.0 g/L,温度98 ℃,时间30 min,浴比1∶20。精练后进行酸洗、除氧。黑色无需经过漂白,阳离子改性后水洗、酸洗,中和即可。

1.2.2 染色工艺

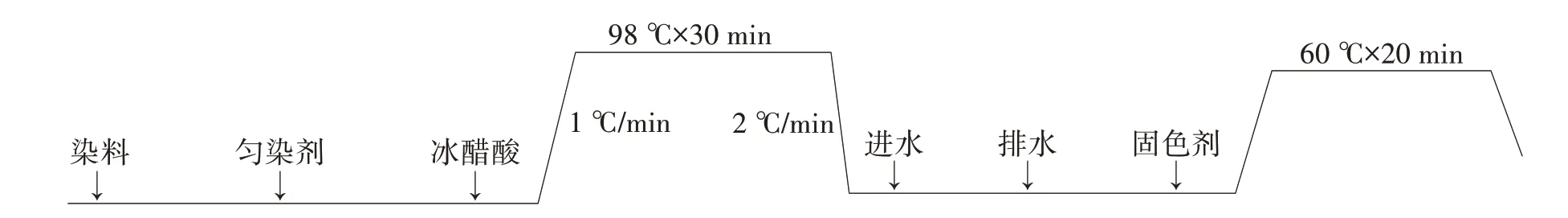

黑色和藏青色染料用量为4%,其余各色染料用量为3%,染色过程中需加入亲染料型匀染剂1 g/L,染色结束后采用酸性固色剂(4 g/L)进行固色。工艺流程如下:

1.3 测试

1.3.1K/S值

在D65光源、10°视场下,采用计算机测色仪测试,每块布测8次。

1.3.2 匀染性

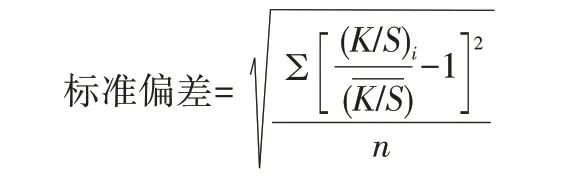

由K/S 平均值的标准偏差进行评价,标准偏差公式如下[5]:

其中,n=8,i=1~8。

1.3.3 耐摩擦色牢度

按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

13.4 耐皂洗色牢度

按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测试。

1.3.5 抑菌性能

按照FZ/T 73023—2006《抗菌针织品》测试。

2 结果与分析

2.1 匀染性

分别试染了黑色、藏青色等6 组颜色,采用计算机测色仪测试K/S 值,并根据公式计算标准偏差(标准偏差越小,表示匀染性越好;标准偏差越大,表示匀染性越差),结果如表1所示。

由表1 可以看出,除翠蓝色以外,其余各色的K/S值波动范围基本在±0.5 以内。从标准偏差看,各颜色为0.007 8~0.029 4,均较小,说明经过阳离子改性后,织物的匀染性很好,无色花、色斑现象。

影响锦/棉/氨针织物短流程染色均匀性的因素包括:(1)坯布阳离子改性的均匀性;(2)染色工艺的设定,包括升温速率、加料时间、保温时间等。该工艺在阳离子改性阶段采用平幅冷轧堆方式,同时在浸轧液中加入非硅渗透剂,既可以保证浸轧液的快速均匀渗透,又避免了渗透剂不耐浓碱造成的漂油问题;此外,阳离子改性剂在强碱低温条件下的水解率相对较低,增加了与棉纤维反应的概率,改性的均匀性较好。

表1 K/S值及标准偏差

在染色工艺设定过程中,由于棉纤维经过阳离子改性后表面带有正电荷,对酸性染料阴离子的吸附力大大增强。因此,首先要严格控制织物升温速率在1 ℃/min 以内,降低染料分子的动能,避免染料与纤维快速反应造成的不匀染问题;其次,染色过程中使用亲染料型匀染剂,进一步降低染料与纤维的反应速率,使其在可控条件下均匀稳定地上染。

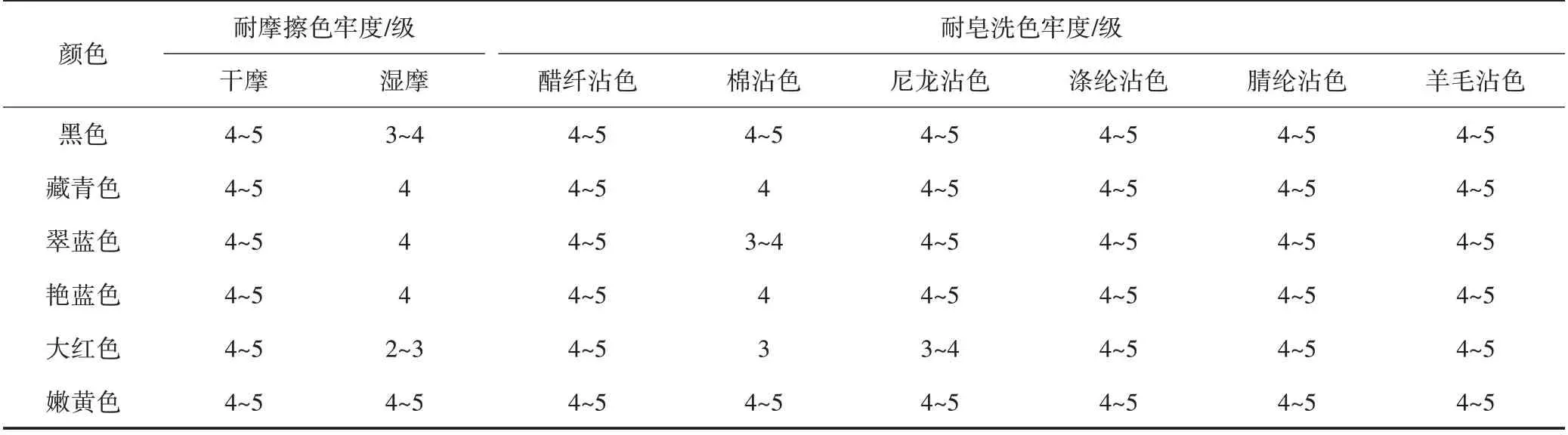

2.2 色牢度

由表2 可以看出,除大红色以外,各颜色的耐湿摩擦色牢度均有大幅度的提升,其中藏青色、翠蓝色甚至达到了4 级,黑色也达到了3~4 级;耐皂洗色牢度方面,除大红色棉沾色为3 级、尼龙沾色为3~4 级、翠蓝色棉沾色为3~4 级以外,其余均在4 级以上,较传统工艺有所提升。原因可能是棉纤维经过阳离子改性后,阳离子大分子在纤维表面形成网状交联,避免了摩擦时纤维的掉落;同时传统工艺中棉纤维与活性染料虽可形成共价键,但上染率低、浮色多,而棉纤维与酸性染料之间形成离子键,上染率高,因此各项色牢度均有所提升。此外,织物表面阳离子的存在,也有利于酸性染料固色剂的成膜,阻碍皂洗过程中锦纶上酸性染料的掉落,从而使锦纶纤维的耐皂洗色牢度得到不同程度的提升。

表2 耐摩擦色牢度及耐皂洗色牢度

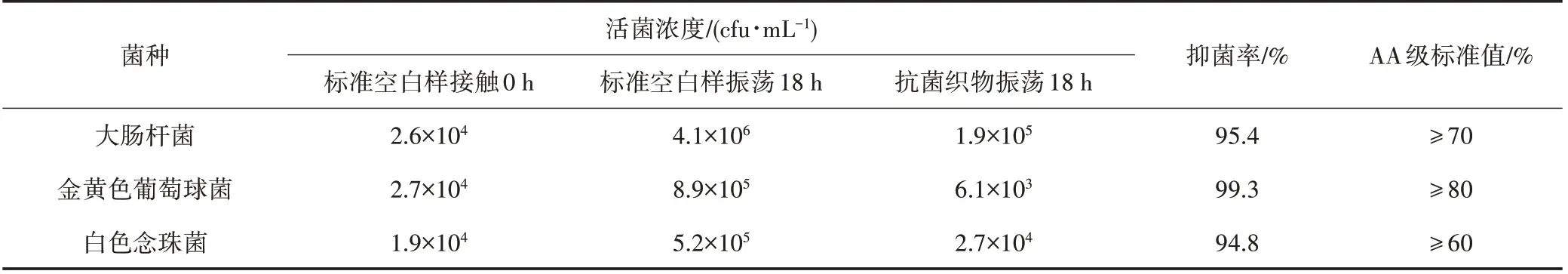

2.3 抑菌性能

由表3 可以看出,经过阳离子改性后的锦/棉针织物对大肠杆菌、金黄色葡萄球菌、白色念珠菌的抑菌率分别达到95.4%、99.3%、94.8%,抑菌效果非常明显。原因是该阳离子改性剂为含季铵盐的有机高分子,可以通过静电场的作用将带有负电的细菌刺穿,使细胞壁破裂,细胞内物质渗出,从而导致细菌死亡[6]。

表3 织物的抑菌性能

2.4 能耗分析

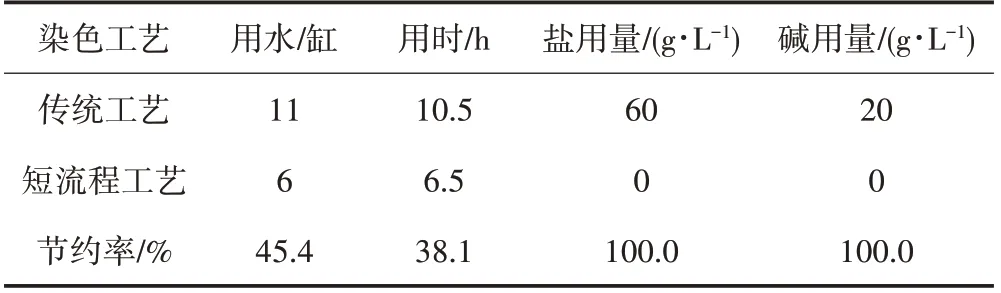

从6 组颜色中选择翠蓝色,按照短流程工艺试染两匹布。成品检验布面品质良好,无色花、色渍异常现象,锦纶与棉纤维得色率基本相当,无明显异色现象,与传统工艺染色的布面品质接近;但生产时间及能耗有明显降低,统计结果如表4所示。

表4 能耗分析表

由表4 可以看出,采用短流程工艺染色后,用水量由原来的11 缸降至6 缸,节水45.4%;染一缸布所用的时间由原来的10.5 h 缩短至6.5 h,效率可提升38.1%;此外,经过阳离子改性后,棉染色无需再用盐、碱,节约了资源的同时,染色废水中的电解质浓度也大大降低,有利于对于生态环境的保护。

3 结论

针对锦/棉/氨混纺或交织织物的染色,采用阳离子改性技术对棉纤维进行改性,然后用酸性染料同时上染锦纶、棉。该工艺具有以下特点:(1)匀染性好,无色花、色渍异常现象,锦纶纤维与棉纤维无明显异色;(2)部分色系的耐湿摩擦色牢度和耐皂洗色牢度较传统工艺有明显改善,至少也与传统工艺相当;(3)具有耐水洗的抑菌功能;(4)工艺时间短,用水量较传统工艺大大减少;(5)盐、碱等电解质用量大幅减少,可降低污水处理难度,生态环保。