基于Autoform的铝制加强件回弹补偿研究与应用

徐小佳,刘海东,潘勇辉,黄予聪

(柳州广菱汽车技术有限公司,广西柳州 545007)

0 引言

以往对回弹的修改,要求技术员有丰富的工作经验和高超的技术水准,而且一般是在模具加工完成,试模出件后,在检具上才能检测零件的尺寸合格率。这个时候发现零件的尺寸超差,就需要对模具进行局部补焊加工、研配调试从而将尺寸改到公差范围内。更甚者,需要对模具型面进行全型面的降刻加工,这将花费更多的时间去做品质提升。然而这样的修改方案存在一个很大的弊端:一次修改不能将零件改合,需要二次、三次修改的可能。模具经过多次补焊,容易造成焊接区域有焊缝开裂的现象,影响模具的外观质量,也影响模具的使用寿命以及安全等[1]。

在科学技术快速发展的今天, CAE回弹相关的技术表现了突出的优势,AF(Autoform)更是其中的一员。AF不仅仅是对零件成型中的开裂起皱等现象有十分可靠的前瞻功能,也逐步地完善回弹分析的可靠性,甚至引入了模拟检具状态下的重力回弹分析。这就相当于在软件中模拟零件试模—检测—方案输出—修模—压件—检测—方案优化,这样一个循环往复的过程,在理想的状态下只需要对模具进行一次加工,就能得到合格的产品零件。依托AF的回弹分析能力,探究其回弹分析理念,对汽车模具行业有着极其重要的意义。

1 零件模型的建立

以某车门的铝制窗框加强板为例,采用左右件双件成型,如图1所示。

图1 窗框加强板左右双件成型示意

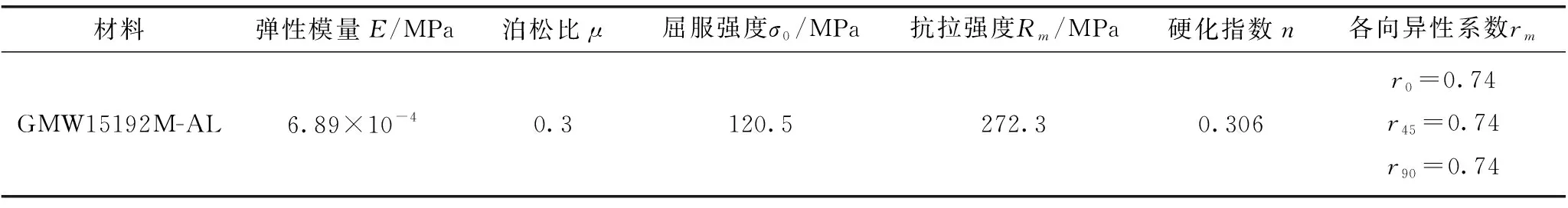

零件材质为GMW15192M-AL-S-5000-S-90-U-1.20T-EFLD,料厚1.2 mm,此类零件为铝制高强板,根据以往的经验反馈,此类零件回弹较大,大部分属于整体变形扭曲。其材料性能参数见表1。

表1 GMW15192M-AL-S-5000-S-90-U的材料性能参数

设计的工艺内容为:成型—切边+冲孔—切边+冲孔—翻边+整形+分离,如图2所示。

图2 成型工艺流程

在确认零件的成型情况符合评判标准后,开始对零件的回弹进行详细的分析。分析的基本设置是要求在每一道工序计算完成后都加入回弹计算,如图3所示。

图3 AF分析工作流程

在最后一道工序的回弹中(M41),模拟了检具的定位基准,包括定位销及支撑S面。这是为了让回弹贴近零件真实的检测状态,从而模拟更为真实的结果,如图4所示。

图4 零件的检测基准

对原始的数模进行分析,得到如图5所示的回弹结果。

图5 原始零件的AF回弹结果

2 回弹方案分析

零件的回弹结果趋向于整体扭曲,回弹量约在±2 mm以内,但零件合格的公差要求是在±0.5之内。由图可知,该零件的回弹呈现出不规则扭曲的态势,零件60%以上的型面超差。假如就采用以往项目的制造模式,用原始数据加工模具,最终得出的零件尺寸合格率低、型面严重超差、模具将面临多次修改的境况。

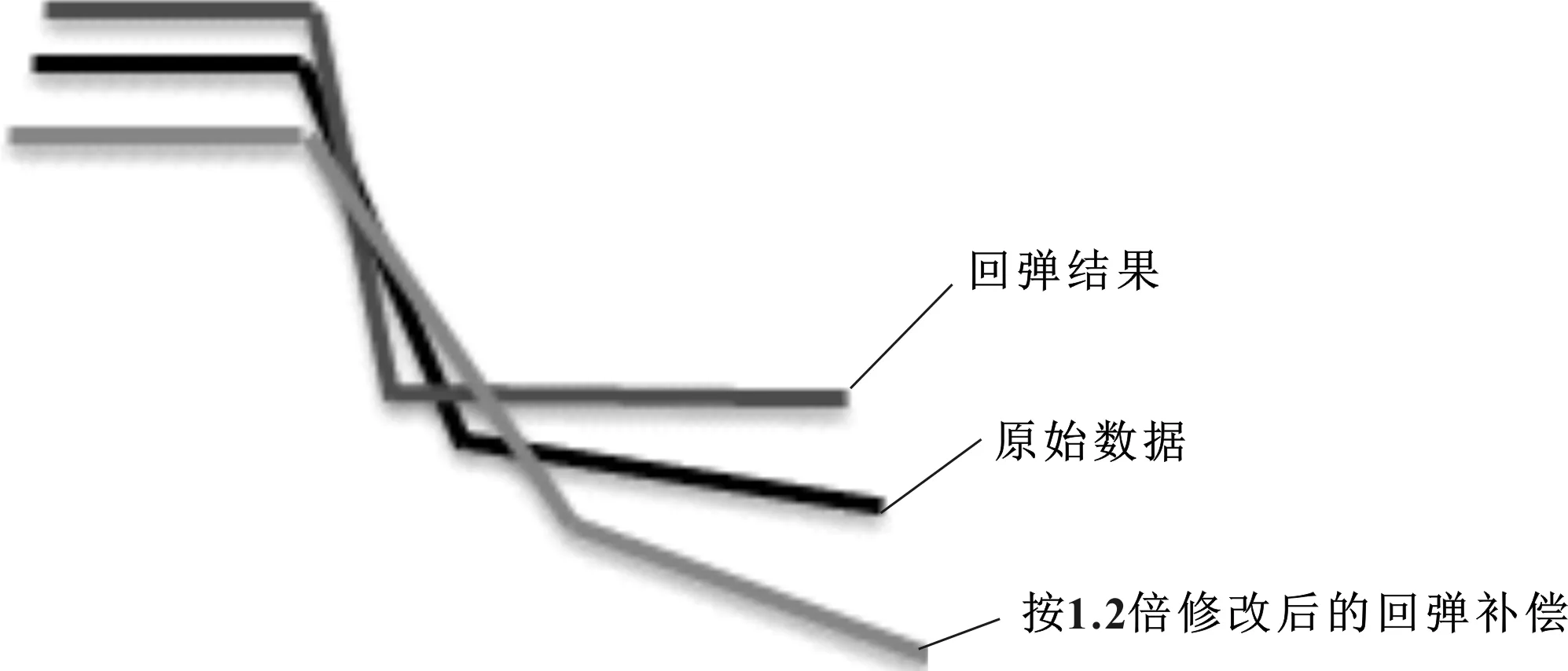

试验借助AF的回弹分析模块,模拟修正回弹补偿方案。在方案的探讨阶段,验证了包括局部回弹补偿修改,以及1倍、1.2倍、1.5倍比例的整体回弹补偿方案在内的多种方案。结果显示,按1.2倍的整体回弹补偿方案效果最好。以此展开讨论,数据模型如图6所示。

图6 回弹补偿数据模型

零件回弹整改数据与原始零件的数值对比如图7所示。

图7 零件回弹补偿量示意

接下来,研讨回弹补偿的具体实施工序,如图8所示。四工序内容中,第一工序和第四工序均含有成型类工作内容,第二工序和第三工序则是切边冲孔。为保证切边冲孔的准确性,定下第二工序和第三工序不作回弹补偿的基调。其后则是验证第一工序和第四工序回弹补偿的效果。

图8 回弹补偿的具体实施工序

3 AF模拟分析及验算

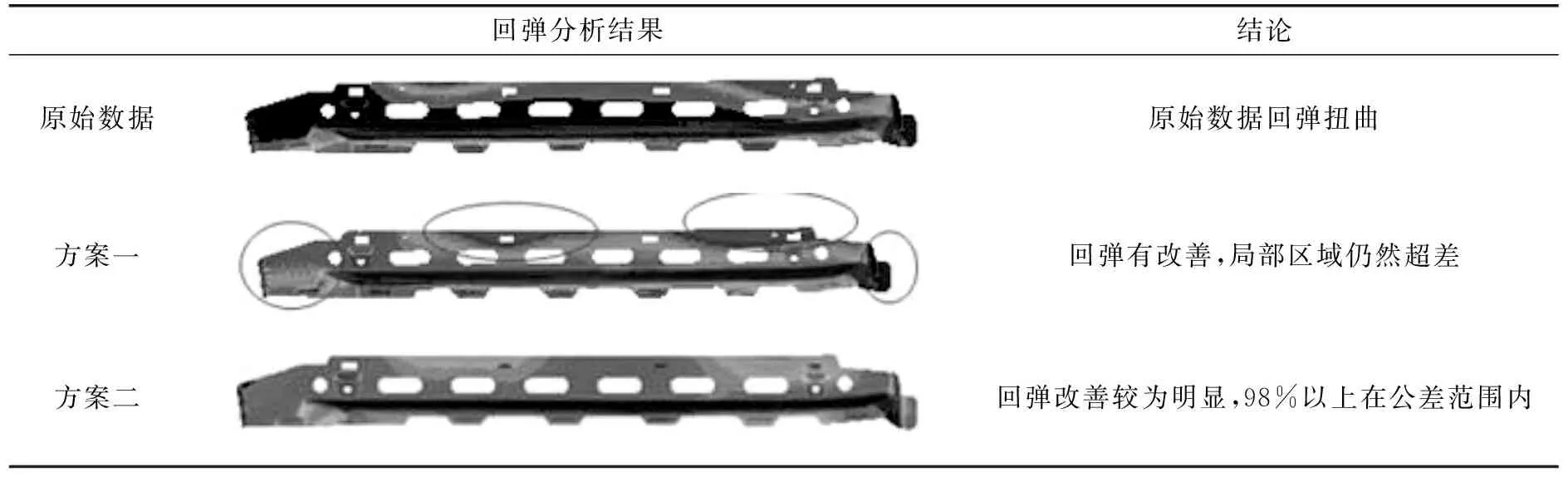

将讨论的方案在AF中分析验证,结果见表2。

表2 回弹方案验证对比表

方案二中回弹详细结果如图9所示,在AF的分析模拟中,该零件的回弹趋势较好。

图9 补偿后的零件AF回弹结果示意

4 实践验证

将方案二中的回弹整改数据用于模具加工,零件加工研配完成后,首次全工序样件扫描结果如图10所示。

图10 补偿后的零件真实回弹扫描结果示意

由图10可知,CMM检测样件3件,零件平均合格率为94%。

5 结束语

首次出件检测的合格率越高,模具修模的次数就越少,模具补焊的程度也越少,人员和设备的投入就越少,模具外观质量和使用质量也越高。从该铝制加强件的回弹分析及实践验证中得出结论,AF的回弹分析方法可以大大节约模具制造成本和模具制造周期[2]。

在今后的发展中, AF的回弹分析计算将是未来模具行业发展的一个大趋势。将现场中实际会产生成本的工作在电脑中分析模拟并计算出一个最优的解法。从而节约现场模具修模的时间、人员成本,这也是模具业务中,零件品质的提升的一个重要体现。从小型零件着手到中大型零件,逐步加入更多影响回弹的因素[3],这将需要从业人员进一步地探索。