钢筋混凝土地铁上盖平台车辆火灾模拟试验

吴明洋,余 敏,2,唐 智,2,方 正,2,徐浩铭

(1.武汉大学 土木建筑工程学院,武汉 430072;2.湖北省城市综合防灾与消防救援工程技术研究中心(武汉大学),武汉 430072)

当今土地资源日益紧缺,最大化利用城市用地有十分积极的意义。地铁上盖物业既能综合利用土地,也能带动片区的区域规划[1]。地铁上盖物业是针对轨道交通车辆段的开发模式[2-4],指修建建筑物直接与轨道交通出入口相连,将地上建筑物叠加建造于车辆段和地下车库的上盖平台之上,利用轨道交通车辆段的上部空间布置住宅或商用建筑。这种结构如果发生火灾,对建筑结构的破坏以及对人民群众财产与生命造成的威胁不可估量。不同于普通的楼板,上盖平台除了是平台上建筑物与车辆段的分隔结构,也作为疏散区域保障群众的安全,同时也是消防车专用道的设置点,其抗火性能对建筑防火设计意义重大。当板厚为120 mm,保护层厚度为20 mm时,现行规范[5]对现浇整体式梁板仅作出了耐火极限为2.65 h的规定,对上盖平台而言,其耐火等级应比一般楼板要高。

钢筋混凝土上盖平台主要由连续的梁板构成,目前钢筋混凝土梁或板构件耐火研究相对丰富,如:由文献[6-8]的研究结果可知,钢筋混凝土梁耐火极限与破坏形态受到升温方式、荷载比、板宽等多种因素的影响。文献[9-10]表明,钢筋混凝土板件在火灾下的破坏模式受到配筋与试件形状的影响。文献[11-12]分别针对单向板与双向板进行了抗火试验研究,由试验结果可知弯曲应力是楼板在火灾下跨中平面外位移主要的主要影响因素,在薄膜效应的影响下楼板的抗火性能得到了提升。上述研究主要以单个构件在标准火灾下的耐火性能为主,无法反映真实火灾温度场分布及演化情况。标准火灾试验主要关注梁板柱等构件的单独抗火性能表现而没有考虑结构的整体性能,具有一定的局限性。

为较好反映火灾下的火灾场景和结构响应,进行结构的火灾模拟试验是一种十分必要且有效的手段[13-14]。如:文献[15]利用地下综合体的缩尺寸模型,得到了在火灾条件下火灾与烟气蔓延趋势的模拟结果。相较于缩尺寸试验,全尺寸火灾试验花费昂贵,试验难度大,但更贴近实际情况。如:文献[16]进行了3层钢框架结构足尺模型受火试验,分析了整体结构的温度分布情况。文献[17]的全尺寸试验结果表明,与常温条件相比,火灾产生的薄膜效应对保持结构整体性有更明显的有利作用。在火灾全尺寸试验中,被报道得较多的是英国房屋建筑研究所(BRE)进行的Cardington试验[18-20],试验结果表明:构件在整体结构中时的抗火性能较单个构件要更强,这使得火灾下试验结构在温度极高以及竖向位移较大的情况下仍保持了整体不被破坏。此外,BRE在另一次全尺寸试验中[21-23]进一步研究了火灾下钢筋混凝土楼板在整体结构中的薄膜效应,结果表明,相较于屈服线理论的计算结果,试验中钢筋混凝土板的抗火性能更加优异,承载力也大大提高。模拟试验能反映整体结构在火灾下的行为,相较于单个构件作为研究对象的抗火试验更接近真实火灾情形。

受限于试验成本与难度,火灾模拟试验无法应用于所有工程,而数值模拟不受试验条件的限制,因此数值模拟在火灾试验中的应用对进行研究与验证结果具有重要补充意义。国内外学者通过数值模拟对混凝土梁板构件抗火性能进行了广泛研究,如:文献[24]提出了一种非线性有限元程序,用于预测火灾条件下梁截面的温度分布情况。文献[25]对钢筋混凝土梁在火灾下的行为特征进行了模拟研究,指出增加保护层厚度可增大耐火极限。文献[26-28]分别完成了构件在火灾下模型的建立,可以较为精准低预测钢筋混凝土柱与板构件的耐火极限,并对升温过程中构件内的温度分布进行计算。真实火灾影响因素繁多,情况复杂,在条件允许的前提下,采用试验和模拟相结合的方式是研究火灾的优选。

与此同时,国民机动车保有量越来越高,汽车火灾在火灾事故中的比例也越来越高。由文献[29]可知,汽车火灾比其他火灾更容易蔓延。上盖物业开发模式逐渐出现在各大城市,上盖平台作为其中抗火设计的重要环节,值得关注与研究。文献[30]提出增加梁板构件保护层厚度等方法使上盖平台达到4 h的耐火极限。但是目前关于此类结构的防火设计无明确统一的设计规范,以此类结构作为研究对象的火灾试验更是鲜有报道。

基于目前的研究现状,本文进行了车辆段上盖平台的缩尺寸火灾试验并对该情况下的耐火试验进行了数值模拟,通过对火灾试验燃烧过程及现象,不同温度测点与变形测点的数据等相关信息的分析,得到了地铁上盖平台车辆火灾的特点,对该情况下的灭火救援工作具有一定的指导意义。

1 上盖平台车辆火灾模拟试验设计

1.1 上盖平台的结构设计

该试验以武汉某地铁车辆段上盖综合开发项目为试验设计对象。按照项目要求,上盖平台的梁、板等承重构件的耐火极限应不小于3 h,而现行规范[5]中没有楼板及非预应力连续梁耐火极限为3 h的规定,则在工程竣工验收前开展现场模拟试验。实际工程中各楼板短边尺寸从2.65~4.5 m,考虑到试验的成本和难度,在此选取具有代表性的尺寸为4 m×4 m的楼板进行试验。楼板用砖墙简支固定,为聚集热量,采用小室燃烧试验方法,高度比尺按1∶2.5,考虑施工方便,高度取2.7 m。

拟采用面包车作为火源模拟地铁车厢燃烧的火灾场景,为充分满足面包车燃烧时补风排烟的需要,本模型室预留两个2.0 m×0.9 m的洞口,经前期论证,该开口布置可为面包车燃烧提供充足氧气,使得火源功率达到设计规模,进而在模型室各结构构件处形成最不利高温环境。试验模型示意图见图1(a)。

根据现有规范[5],楼板的耐火极限主要与混凝土保护层厚度和楼板厚度有关。在进行耐火缩尺模型设计时保持保护层厚度和楼板厚度与实际工程一致,反映真实结构的耐火性能。本次现场试验楼板的板厚为200 mm,保护层厚度为20 mm。

1)加载方式及荷载设计:实际工程中各楼板受到的荷载很大,其中恒载标准值从24~46 kN/mm2,活荷载从16~20 kN/mm2,现场条件无法满足。因此,对于此户外模拟荷载试验,采用先根据现在条件确定可以施加的外部荷载,再根据该荷载和楼板自重进行板的配筋设计,从而保证试验荷载比和实际工程一致,即荷载比等于荷载标准组合除以荷载基本组合,均布荷载的施加可以通过沙袋或填土来实现,试验荷载设计值取6.0 kPa,根据该荷载值进行配筋设计。

2)楼板配筋设计:钢筋混凝土等级为C40,梁截面尺寸为350 mm×400 mm,采用1.35×楼板自重+1.4×填土荷载作为设计荷载,对四面简支的该楼板进行配筋设计,楼板配筋:板面配筋为双向10@180,板底配筋为双向10@150,结构配筋设计见图1(b)。

上述加载荷载考虑了该楼板能承受的所有荷载,总体上该取值为楼板标准耐火试验中最不利的荷载取值。最终结构见图1(c)。

图1 缩尺模型结构设计Fig.1 Design of scale model

1.2 车辆火灾的火源设计

EUREKA EU499项目[31]中地铁车厢火灾试验是本试验火源设计的参照。根据该项目研究结果,地铁车厢的热释放速率峰值为35 MW。在该试验中采用了德国地铁铝制结构车厢(长18 m、宽2.8 m、高3 m),共有40个采用聚氨酯泡沫制成的座位(共210 kg),座位总热值为6 000 MJ,车厢总热值为41 300 MJ。显然我国地铁并不存在如此多的可燃物,但根据保守原则,仍然以此作为火源设计参照。根据Froude相似律,火源功率的相似准则为[32]

(1)

为了满足耐火试验热释放速率在200 kW以上并保持稳定燃烧时间达到180 min的要求,本试验采用了普通7座面包车和自行设计的丙烷燃气系统相结合的方式来模拟真实火灾。具体为:1)面包车(见图2(a)),有效燃烧时间约为65 min。在第二排座位下放置一油盘,用以盛放点燃车厢的甲醇;2)丙烷燃气系统(见图2(b)),作为补充火源维持设计耐火时间至180 min,通过流量控制火源热释放速率维持温度。1 m3丙烷的高热值是50 kJ,燃烧室预留有两个2.0 m×0.9 m的孔洞通风,燃烧器燃烧效率可按90%计算,要达到的热释放速率为200 kW的要求,最终本试验中丙烷流量需控制在7.84 m3/h。燃烧器通过金属管道跟模型室外的流量计相连,并在流量计后设置燃气三通阀分别通过软管接到气瓶。

图2 试验的火源设计Fig.2 Fire source design for the test

1.3 试验的测量方案设计

1.3.1 室内的温度测点布置

为了准确捕捉车辆火灾下室内各位置的升温过程,在楼板底部以及室内不同高度布置铠装K型热电偶。试验模型室内共布置8个测点,测点布置见图3(a)。测点T12~T15布置在模型室顶部,距四个角部距离为400 mm×400 mm,测点T16位于楼板中心;T14及T13正下方7 cm处分别设置一个测点(T17、T18);另外面包车顶棚下还布置一个测点(T19),用于监测试验燃烧时面包车车厢内的实时温度。板底面热电偶绑扎在钢筋支架上进行定位,现场热电偶布置见图3(b)。

图3 试验模型室内温度测点布置(mm)Fig.3 Layout of indoor temperature measuring points (mm)

此外,设置一台NEC TH51-707的热成像仪来拍摄模型室表面的温度场,在离模型室西南角约20 m处进行拍摄。

1.3.2 楼板结构的温度和变形测量

为监测火灾下钢筋混凝土楼板内的温度情况,提前在板内布置非铠装K型热电偶,线芯0.3 mm,具体位置见图4,其中测点T9、T10、T11处打孔深度为10 cm,测点T5、T6、T7、T8处打孔深度为15 cm,图中圆圈示意打孔位置。具体安装过程为:钻取直径32 mm的孔洞至指定深度,放入热电偶后用水泥砂浆进行密封。

图4 钢筋混凝土结构的热电偶布置(mm)Fig.4 Thermocouple layout of reinforced concrete structure (mm)

楼板中心点竖向变形大于其它部位,为试验中位移测点的主要部位,同时在板边缘距四个角部距离为400 mm×400 mm处分别布置4个位移测点,测点布置图和实物图见图5。

图5 钢筋混凝土楼板顶面位移测点布置(mm)Fig.5 Displacement measurement of the top surface of the reinforced concrete floor (mm)

2 上盖平台模拟火灾试验结果分析

2.1 火灾试验的过程和现象

火灾全过程见图6,整个试验过程持续时间为3 h。试验分为两个阶段,首先引燃面包车,待面包车燃烧完时开启燃烧器,维持试验模型室内温度直至试验结束。试验第一阶段见图6(a)、(b),点火后车厢内饰迅速被甲醇引燃,火焰瞬间充满整个车厢,随着火势的蔓延,车厢内饰中的聚合物燃烧产生了大量黑烟,车厢的燃烧进入稳定阶段。在试验进行大约50 min时,面包车车身的可燃物燃烧殆尽,仅轮胎处还有部分残余,模型房间内温度下降,此时开启燃气系统,试验进入第二阶段。如图6(c)所示,燃气系统开启之后,为减小试验模型室的对流散热,维持室内高温,靠近燃烧器的通风口用防火板封堵。之后燃气系统持续工作,直至试验进行到180 min结束。图6(d)为试验结束后模型室内状态,可以看到面包车所有可燃物均完全燃烧,车身仅剩金属框架及其附件。

图6 车辆火灾全过程Fig.6 Whole process of vehicle fire

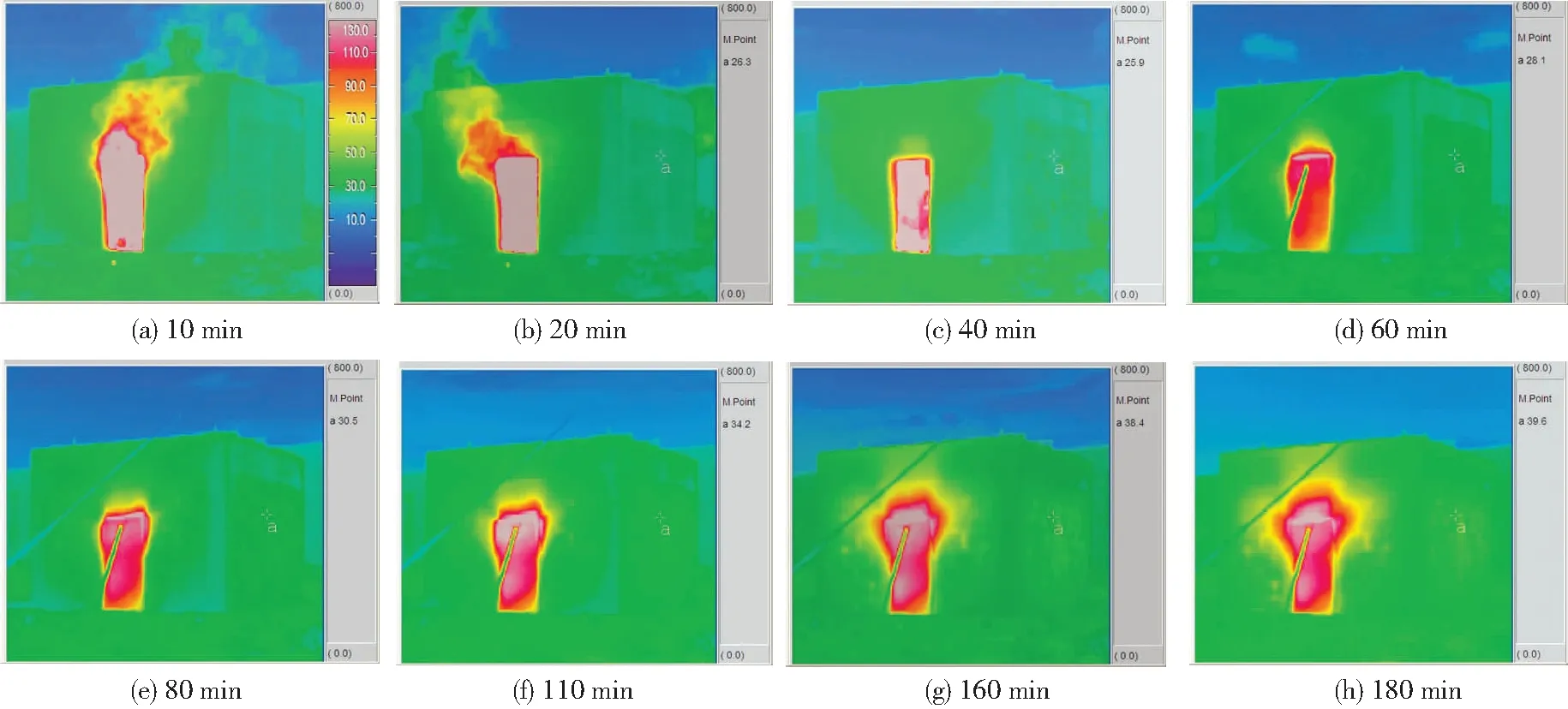

在试验整个过程中,采用热成像仪对模型室外侧墙壁温度分布进行了拍摄,图7为不同时刻模型室外壁温度云图,从图7可知,位于模型室南侧外壁的a点处温度值在试验过程中从25.9 ℃逐渐升高至39.6 ℃。

图7 不同时刻模型室外壁温度云图Fig.7 Temperature distribution of outside wall at different moments

2.2 温度分布监测结果及分析

2.2.1 模型室内温度分布监测结果

T12~T19为室内温度测点,其中T12~T16楼板底面测点,可视作楼板结构的一部分,此处仅分析T17~T19的温度监测结果。测点T17~T19测得室内各点升温曲线见图8。

图8 室内温度数据结果Fig.8 Indoor temperature of different measuring points

在试验第一阶段,面包车车厢被点燃之后,室内测点的温度急剧上升,很快达到了峰值,其中位于面包车厢内顶棚的测点T19温升最大。由于面包车车内各处可燃物分布有所差异,且测点距面包车的距离不同,不同位置测点的温度变化曲线有所不同,但变化趋势基本一致。此后,随着面包车车身的可燃物逐渐消耗,火源热释放速率逐渐减小,各测点的温度也随之降低,当试验进行到50 min时,面包车燃烧基本结束,室内各测点温度降到200 ℃以下,试验开始进入第二阶段。

在试验第二阶段,即丙烷燃烧阶段,T17、T18测点温度有所回升,且一直维持到试验结束。因为燃烧器位于面包车西侧,所以该阶段西侧测点(T17)较东侧测点温度(T18)高;测点T19位于车厢顶棚内,高度较低且受丙烷燃烧产生的羽流影响较小,温度呈下降趋势,且低于其他测点温度。

将本试验与EUREKA EU499项目[31]中35 MW地铁车厢火灾试验进行对比分析。热释放速率和温度有很强的相关性,图8所示温度曲线基本可以反映本试验火源功率随时间的变化趋势。图9为EUREKA EU499项目中热释放速率曲线,对比图8中测点T19的温度变化曲线和图9热释放速率曲线可知它们的变化趋势基本一致,表明本试验所采用的火源可以较好地反映地铁车厢的燃烧过程。

图9 全尺寸地铁车厢试验热释放速率曲线Fig.9 Heat release rate curve of full-scale metro car test

此外,EUREKA EU499项目[31]试验研究结果表明,在该热释放速率区间,车厢顶棚温度峰值为800~1 060 ℃,与本试验中图8显示的面包车顶棚的温度峰值相当。

综上所述,本项目所设计的火源条件成功地模拟出地铁车厢燃烧过程及车厢内的温度峰值。

2.2.2 楼板结构温度分布监测结果

图10为测点T1~T16测得的楼板结构中各测点的升温曲线。

图10 楼板温度数据结果Fig.10 Floor temperature of different measuring points

测点T1~T3曲线为板顶温度,试验开始后板顶面温度缓慢升高,三测点温度曲线变化趋势保持一致,板顶面温度保持均匀分布,最终维持在52 ℃左右;测点T5~T11为板内温度测点,板内各测点的温度均平缓升高,且分布均匀;测点T12~T16为楼板底面的升温曲线,试验开始后板底温度迅速上升,在6 min左右达到峰值温度,约为780 ℃;随着面包车完全燃烧,室内温度逐渐下降,至试验开始后50 min,板底温度降低至150 ℃左右;点燃丙烷后,室内温度又逐渐回升,最终保持稳定不变。由室内温度监测结果可知,位于距楼板7 cm处的测点T17、T18测点的温度与其分别的对应的T14、T13测点温度相差不大,说明在房间内上部空间(楼板下表面至板下7 cm范围内)的温度沿竖向分布较为平均。由于燃气火源的位置在室内靠西一侧(即靠近测点T12、T14),后续各测点升温幅值有所差别;总体而言,试验楼板底面升温基本保持一致。

2.3 结构变形曲线结果及分析

结构各测点变形见图11。火灾试验前期,楼板温度迅速上升,由于材料膨胀及上部荷载的作用,板顶面的竖向变形发展较快,受火30 min时竖向位移发展到最大值;后期室内温度基本维持在300 ℃以下,混凝土材料膨胀停滞,在上部荷载作用下,板顶位移基本维持保持不变,其中测点V1、V2、V4、V5测得楼板角部变形较小,最大约为2 mm,测点V3测得板中心位移,最大约为10 mm。结构的总体变形比较小,结构保持完好,说明该结构可以满足3 h的模拟真实火灾的要求。

图11 试验测点位移曲线Fig.11 Vertical displacement of different measuring points

2.4 试验后结构的损伤情况

试验后结构整体损伤情况如图12所示,火灾试验进行到3 h,停止燃烧丙烷,模型室整体结构保持完整,没有出现结构坍塌和钢筋保护层剥落等现象,外墙体靠近洞口及上部女儿墙位置出现较多裂缝,钢筋混凝土楼板由于受火产生膨胀,导致上部女儿墙与梁连接处出现较大裂缝。

图12 试验后整体结构受损情况Fig.12 Damage in different parts of the structure after fire

停止试验后,待室内温度降至约30 ℃时,观察模型室内壁及楼板底面的受火情况。楼板底面抹灰层完全开裂,部分已经剥落,混凝土没有剥落现象,底板出现细微裂缝。可以判定钢筋混凝土楼板结构属于轻微受损,除了装修层外的其他部分受损并不严重。

该楼板结构在3 h的模拟真实火灾作用下,板顶面竖向位移较小,满足3 h的耐火极限要求;火灾试验后,受火面楼板没有混凝土大面积脱落的现象,结构保持较好的完整性。

3 上盖平台结构模拟火灾试验的模拟分析

3.1 上盖平台结构的火灾试验数值模拟

为了对现场耐火试验结构进行更为详细的分析,采用大型通用有限元软件对楼板的受火情况进行了耐火模拟,并建立了高温条件下的热力耦合计算模型,其中混凝土楼板采用分层壳单元,钢筋采用Rebar layer的方式嵌入到混凝土板中,钢筋与混凝土的热工参数和材料本构模型均参考欧洲规范EC2[33]取值。在保证收敛的前提下,采用强耦合的计算方法。更多关于建模的细节详见作者前期论文[34]。

本试验实测升温曲线最高温度约780 ℃且维持时间较短,到了后期温度降到约300 ℃,而标准火灾升温最高接近1 200 ℃,且无下降。为验证分层壳单元模型是否适用,对热边界条件进行了必要的调整,具体为:楼板底面为受火面,为了和试验一致,直接采用第一类边界条件,即直接输入板底的实测温度;对于楼板顶面,由于温度变化不大,按常温环境考虑,采取对流与辐射边界条件,其中对流换热系数取8 W/(m2K),表面发射率取0.7,通过后面的比较证明该处理可行。其他参数如单元类型、材料参数等和标准火灾模拟一致,详见文献[34]。

钢筋混凝土楼板火灾下的变形见图13,其中板的变形为放大10倍后的结果。有限元得到的温度场和变形结果与试验的对比见图14。

图13 火灾下楼板的应力云图Fig.13 Stress distribution of the floor under fire

由图14(a)~(c)可知:楼板顶面及板厚中部温度测量结果与有限元计算得到的升温曲线的趋势一致,但数值略有差异,这主要是因为现场试验混凝土内部测点温度在100 ℃左右,混凝土中水分的气化和流动目前还很难一一考虑,同时按规范采用的材料参数取值和实际构件可能也存在一定的差异。但是总体温度场的模拟结果和试验基本吻合,相关偏差在合理范围内。

试验变形曲线和有限元计算的结果对比见图14(d),试验开始30 min内,楼板温度快速升高,板中心点处位移也快速增加,有限元计算结果曲线与试验曲线保持一致;试验进行到30 min时,由于楼板温度基本稳定在300 ℃左右,温度较低,楼板变形也保持在峰值10 mm左右。在有限元模型中,边界条件为四边简支时,板跨中位置最大变形可以达到15.4 mm;现场试验中楼板跨中的最大变形值约为10 mm,稍小于有限元计算结果,可能的原因是:试验边界是介于简支和固支之间的一种复杂边界条件,在数值模拟中很难做到,在此采用简支的边界条件是基本合理且偏于安全的。

图14 有限元和试验结果的比较Fig.14 Comparison of finite element analysis and test results

试验中位移测点V1、V2、V4、V5对称布置在楼板四角,现场测量结果受风速、荷载分布等条件影响而有部分偏差,总体上,四个测点的最大位移均在1~2 mm,有限元计算结果与之相吻合。

综述可知,根据现场试验的真实情况,对该试验进行的有限元数值模拟验证的计算得到的变形曲线和温度曲线结果与现场试验结果比较一致,进一步验证了所采用的有限元模型的可信性。

3.2 标准火灾下的模拟分析

为进一步分析试验楼板在标准火灾下的耐火性能,在此对ISO-834标准火灾下的耐火过程进行计算,得到钢筋混凝土楼板温度场和板顶位移曲线如图15。由图15可知:在ISO-834标准火灾升温曲线下,钢筋混凝土楼板底面温度上升较快,最高温度在1 100 ℃以上,板内距板顶150 mm处的温度最高达到350 ℃,均高于试验火灾中测得的温度值。标准火灾下的楼板变形发展较快,楼板中心最大竖向位移达到69 mm,角部测点位置变形最大为13 mm,两个部位的变形均远大于现场试验火灾下的变形。

图15 标准火灾下有限元计算结果Fig.15 Finite element analysis results under standard fire

变形速率较大时,构件的变形也将在短时间内快速增大,因此通常主要采用变形量来判断构件的耐火时间。本次试验中,耐火楼板净跨为4 000 mm,板厚为200 mm,根据规范[35]可得该双向板的极限弯曲变形为D=200 mm。ISO-834标准火灾下的楼板最大竖向变形值为69 mm≪D=200 mm ,该模拟分析可以预测该楼板能够达到ISO-834标准火灾下3 h的抗火要求。

4 结 论

根据地铁上盖平台缩尺车辆火灾模拟试验并结合数值模拟分析,主要结论如下:

1)开展了缩尺火灾模拟试验,采用了面包车火灾与丙烷火相结合的火源形式对实际的地铁列车车厢火灾进行了相似缩小,试验结果表明,所设计的火源条件成功地模拟出地铁车厢燃烧过程及车厢内的温度峰值,达到了本试验火源设计的目标。

2)试验结果表明楼板底面的温度先快速升高到约780 ℃,随后降低,最后维持在300 ℃左右。该楼板结构在3 h的模拟真实火灾作用下,板顶面竖向位移较小,满足3 h的耐火极限要求;火灾试验后,受火面楼板没有混凝土大面积脱落的现象,结构保持较好的完整性。

3)据现场耐火试验的真实情况,对该试验进行了有限元数值模拟验证,现场试验结果与有限元的计算得到的变形曲线和温度曲线结果比较一致,证明了本项目所采用的有限元模型及相关参数取值的合理性,并通过与现有梁板结构的标准耐火试验对比,进一步验证了试验和数值相结合的研究方法的有效性。