1 000 MW机组烟风煤粉管道节能降耗探讨

杜东明,谭灿燊,张翔宇

(1. 华能(大连)热电有限责任公司,大连116000;2. 中国能源建设集团广东省电力设计研究院有限公司,广州510663)

近些年来,由于受工程占地面积及项目整体设计优化的影响,多数燃煤机组的烟风煤粉管道有效利用空间被进一步压缩,若仍按照常规的设计理念进行管路布置设计,则难免会出现急转弯头、高阻力异形件等对烟风煤粉介质流场均匀性不利的实施方案。这些不合理的实施方案,容易产生系统内介质湍流、振动和噪音,并且会增加系统电耗和运行费用。随着燃煤机组容量的不断增加,烟风煤粉管道的设计运行参数也相应增加,其设计方案对全厂运行能耗的影响也越来越大,同时考虑现阶段燃煤机组竞价上网的压力,对烟风煤粉管道的节能降耗研究就更具必要性。文章对燃煤机组烟风煤粉管道的系统功能、运行特点、布置型式等进行了一系列的研究,并针对不同系统提出了相应的优化设计方案以改进烟风煤粉管道系统流场分布,降低系统运行阻力,以配合燃煤机组进一步达到深度节能降耗的目标[1-4]。

1 技术原理

1.1 指导原则

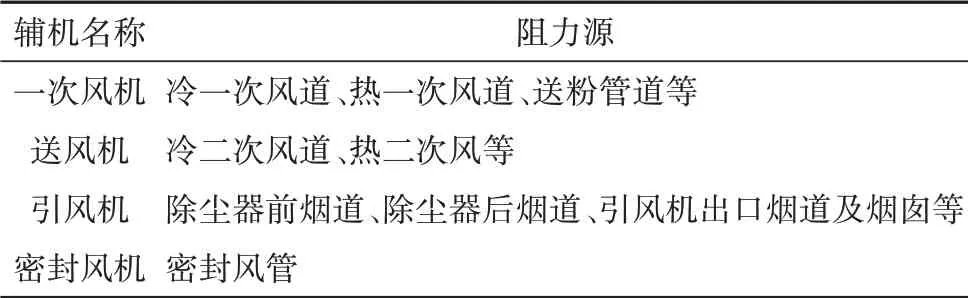

烟风煤粉管道的节能降耗主要体现在降低风机的能耗并有效控制烟风道初投资[5]。电厂主要风机的阻力源分析如表1所示。

表1 阻力源分析统计表Tab. 1 Resistance source analysis statistical table

1.2 节能降耗思路

1.2.1 冷风道

包括风机吸风口、风机出口至空预器的管道、压力冷风道(接自一次风机出口管道,作为进入磨煤机热一次风的调温风)和密封风管道(密封风机入口及出口至磨煤机及风门的管道、压力冷风至给煤机的密封管道)。

主要节能思路:

1)优化吸风口型式。吸风口型式不仅影响风机的运行压头,而且会影响到风机本体入口截面的气流分布,进而影响风机运行效率和运行噪音。

2)优化风机出口风道布置。风机出口风道对进入空预器的气流分布影响较大,风机轴线宜与空预器冷风入口中心线在一条直线上(炉内、炉侧或炉后),以减少弯头,并应优先选用圆形风道,取消内撑杆。

3)压力冷风道的阻力小于空预器+热一次风道的阻力,故其阻力大小对于一次风机的运行功率并无影响。但可以采用圆形管道并尽可能利用立体弯头,以降低钢材耗量和初投资,并同时按照气流方向选用非直角三通及锐角弯头,以优化调温风接入口处的气流分布,保证调温效果。

4)密封风机管路优化主要考虑消除管道振动。振动超标现象在很多个工程出现过。本文推荐采用三维立体弯头,并着重优化密封风机出入口部分的管道布置,必要时增加导流板,以均匀气流分布,降低阻力损耗,并同时降低钢材耗量和初投资。

1.2.2 送粉管道

磨煤机出口至锅炉燃烧器入口间的煤粉管道。主要节能思路:

1)由于管道介质为含粉气流,故阻力损失较大,应采用三维软件,优先选用立体弯头和锐角弯头,以减少弯头数目,同时降低耐磨弯头初始投资和阻力损失。

2)应将进入各个燃烧器的煤粉浓度偏差保持在锅炉厂要求的范围内,故煤粉分配器及之前的管道需要结合数值模拟情况进行合理规划。

1.2.3 热风道

主要包括从空预器出口至磨煤机入口的热一次风道及从空预器出口至炉膛燃烧器入口的热二次风道。

主要节能思路:

1)热一次风道布置不但要考虑降低阻力,而且要保证进入磨煤机的气流相对均匀,故宜选用圆形管道,取消内撑杆,并通过数值模拟优化异形件布置。同时应结合气流流向,选用斜插三通。

2)热二次风道材料消耗和阻力损失在二次风系统中均占有较大的比例。常规二次风箱常采用方形风箱结构,棱角较多,并且内撑杆的桁架设计复杂,不利于进入锅炉气流的流场分布,建议应在转弯部位尽量采用圆角,减少阻力损失,并同时优化零部件内撑杆结构型式,最大限度减少阻力。进炉膛的各二次风支管也需要更多的考虑流场因素,以使进入炉膛的气流组织的更优[6]。

1.2.4 烟道

主要包括从空预器出口至除尘器入口的除尘器前烟道、从除尘器出口至引风机入口及引风机出口至脱硫系统直至烟囱的除尘器后烟道。

1)除尘器前烟道灰浓度较高,故阻力损失所占引风机压头的比例相对较大,同时除尘器对入口烟道气流的均匀分布要求较高。故需要尽量减少并均衡进入除尘器各根支管的布置。建议选用圆形管道,可以利用立体弯头,保证每个除尘器通道入口均为2个90°弯头[7]。

2)除尘器后烟道:基于设备因素,后烟道异形件往往较多,并且引风机出口空间较为紧张,由于引风机出口旋流的存在,往往在两台风机的汇合段存在很大的气流扰动。故推荐通过数值模拟优化风机出口的气流分布,并视情况增设导流板,同时对烟道内撑杆的设置进行优化,选用新型节点板,以减少阻力损失[8-9]。

2 工程实例

下面以某百万工程为例,对烟风煤粉管道的节能设计进行介绍。

2.1 吸风口优化方案

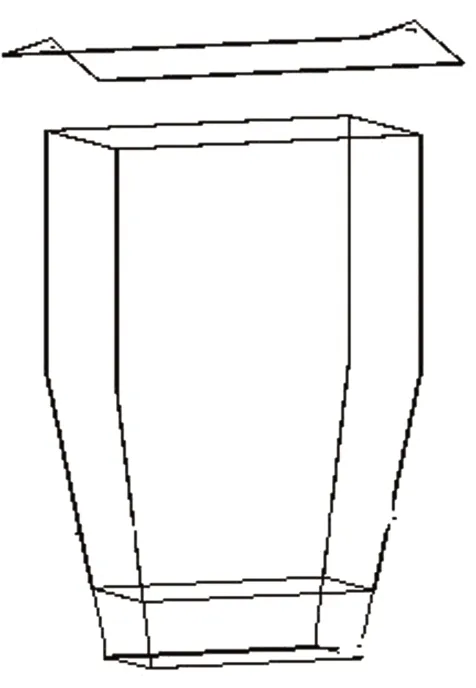

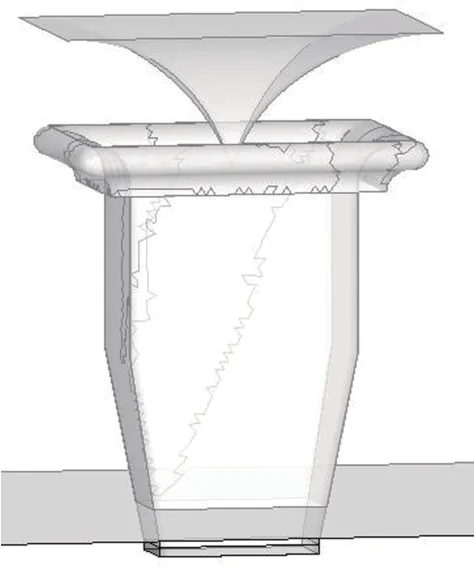

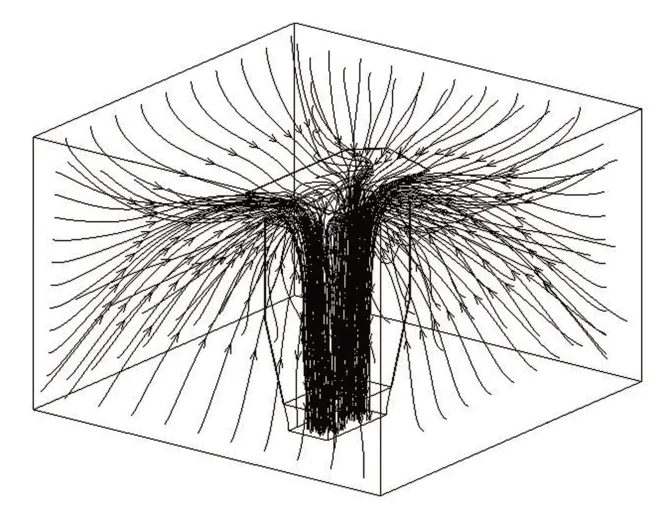

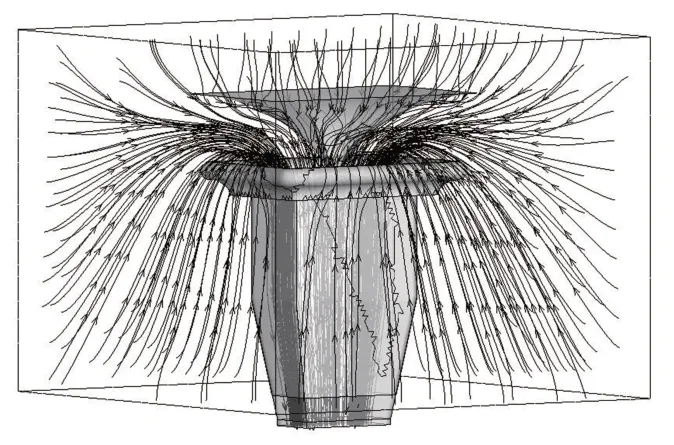

宜首先对吸风口进行优化,常规工程采用的吸风口及防雨罩如图1 所示,本文提出的新型方案如图2 所示(该方案目前获得实用新型专利)。采用fluent 模拟得出两种吸风口型式的流场分布如图3~图4所示。

图1 常规风机吸风口Fig.1 Conventional fan suction opening

图2 新型风机吸风口Fig.2 Innovative fan suction opening

图3 常规吸风口流场分布总图Fig.3 Distribution diagram of flow field of conventional suction opening

图4 新型吸风口流场分布总图Fig.4 Distribution diagram of flow field of innovative suction opening

数值模拟结果显示,常规方案在风道壁面附近出现了很明显的分离,而新方案能够消除分离,减小风道进出口之间的压差以及管内和外部流场之间的压差。

2.2 风机出口风道优化方案

对冷二次风道优化前后的数值模拟结果如图5~图6 所示,从图中可以看出:两种方案转弯处分离并不严重,但是出口处流动比较复杂,由于存在两个结构突变(一个突扩,一个突缩),分离严重。

图5 冷二次风道常规布置流线图Fig.5 Distribution diagram of flow field in conventional cold secondary air duct

图6 冷二次风道优化建议布置流线图Fig.6 Distribution diagram of flow field about optimized cold secondary air duct

方管设计出口处的流动不均匀性比圆管设计更严重,但是仅仅将方管改变为圆管,出口前的弯道喉部分离流依然存在,出口处的漩涡依然存在,因此对导流板的安装位置要求很苛刻,采用与喉部平行的导流板不能有效的控制分离,而在垂直弯道结构中导流板非常有效,见中剖面上流线分布,后者的导流板非常有效的抑制了分离和漩涡的形成。

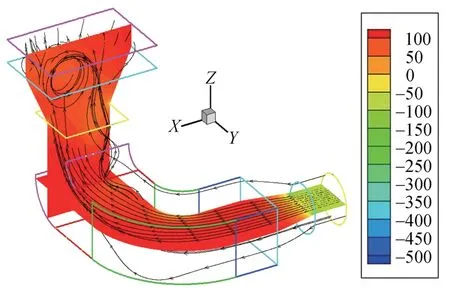

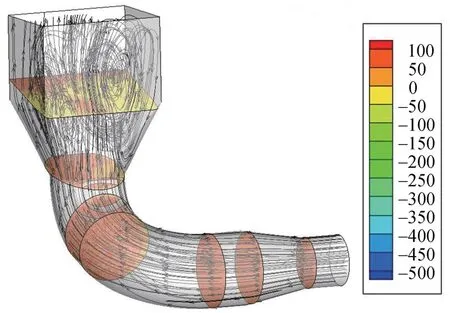

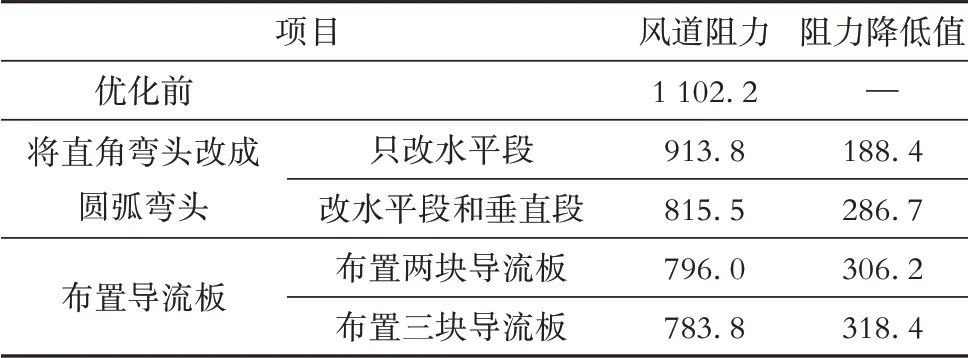

2.3 热二次风道优化方案

对热二次风道的数值模拟主要考虑以下几个方面:(1)考虑桁架对风道阻力的影响;(2)考虑弯头结构对风道阻力的影响;(3)考虑导流板对风道阻力的影响。以依托工程为例进行热二次风优化前后数值模拟,结果数据汇总如表2所示。

由表2可以看出:

1)将风道中炉前水平直段的直角弯头改成圆弧弯头时,风道的阻力将会大大减小。将风道中入口垂直上升段的直角弯头改成圆弧弯头时,风道的阻力将会进一步减小。

2)改成圆弧弯头后,在各个弯头处布置导流板可以进一步降低烟道阻力。但由于桁架的影响,导流板的作用被弱化,对风道阻力降低的贡献不大。

表2 热二次风道计算结果汇总表Tab.2 Summary of calculation results of hot secondary air duct Pa

2.4 除尘器前烟道优化方案

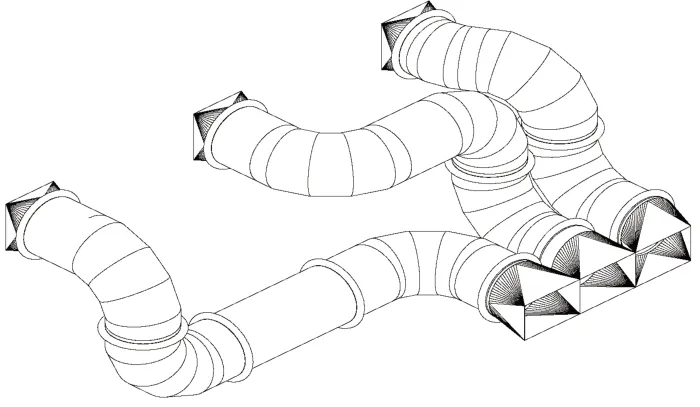

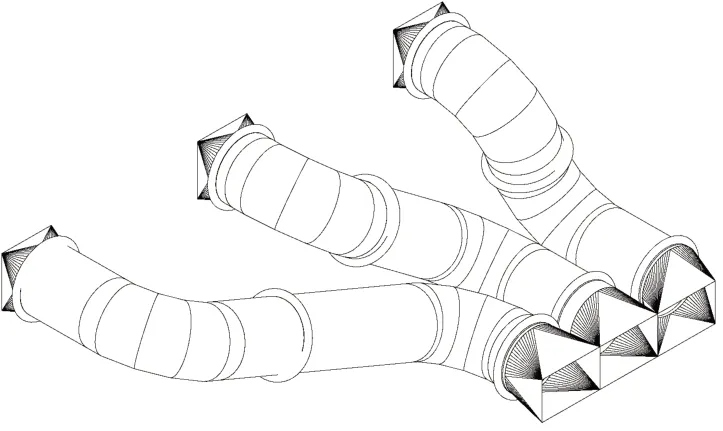

对除尘器前烟道优化前后的布置图如图7~图8所示,采用立体弯头后,除尘器每个入口支管弯头数量想等,更有利于除尘器内部的气流均布。

图7 除尘器前烟道常规布置图Fig. 7 Conventional arrangement of flue gas duct before dust collector

图8 除尘器前烟道优化建议图Fig. 8 Optimized arrangement of flue gas duct before dust collector

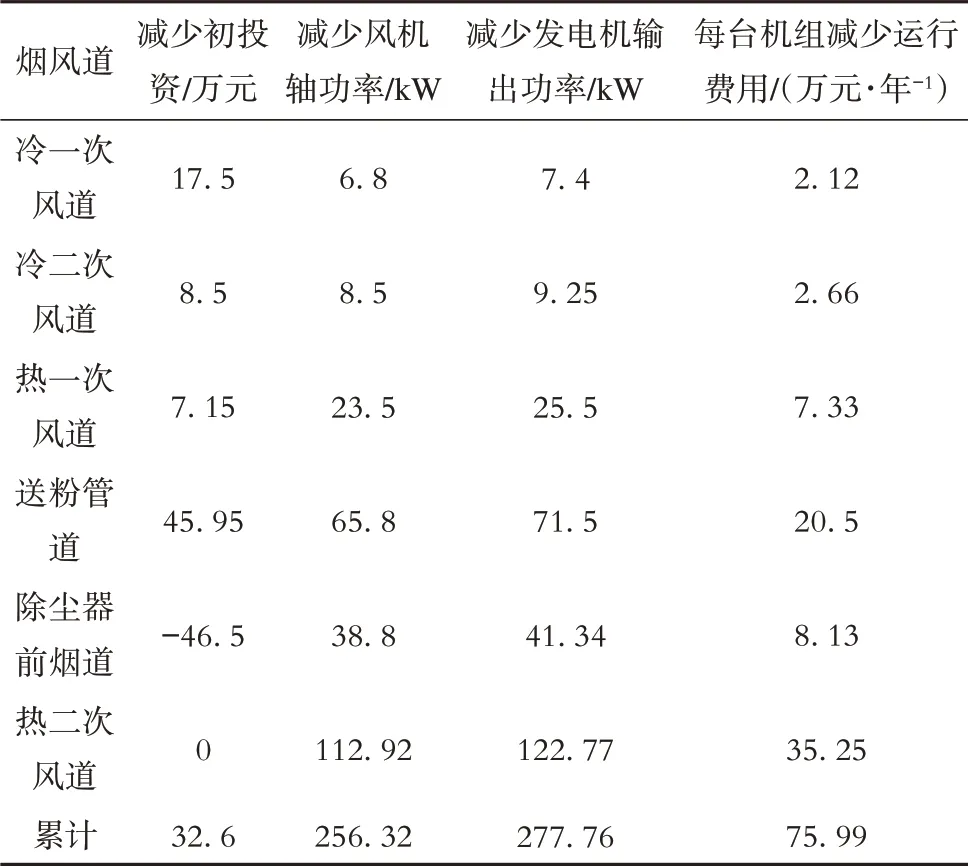

3 工程实施效果

该工程的烟风煤粉管道全部都按照1.2 条的要求进行了优化设计。优化设计之后的节能降耗效果详见表3所示[10-12]。按锅炉年利用小时数为5 500 h,成本电价0.261元/kW·h计算。

表3 某百万工程烟风煤粉管道节能降耗效果Tab. 3 Energy saving and consumption reduction effect of flue gas,air and pulverized coal pipeline in a 1-million-yuan project

4 结 论

1)文章结合1 000 MW 机组烟风煤粉管道的设计特点,对其节能降耗方向进行了探讨,并结合fluent 软件对流场特性的研究,总结出对设计初期烟风道布置具有指导意义的布置优化思路。最后在某百万工程中成功实施,节能效果显著。

2)通过数值模拟与理论知识相结合,提出了采用新型风道吸风口和防雨罩的设计理念并获专利授权,不但可以减少振动,更可以降低阻力,带来经济效益[13-14]。

3)结合数值模拟软件,突破以往横平竖直的布置理念,提倡烟风煤粉管道的三维立体化布置,不但可以节省材料和阻力,并且对于均匀气流分布,降低风机运行噪音,提高炉膛燃烧效率,有着非常明显的意义。