皮带运输系统综合自动化探析

罗海安

摘 要:输送系统是矿山生产的主干线,一旦发生故障,将严重制约和影响生产。煤矿皮带运输系统综合自动化控制改造项目,按照数字化矿井建设总体规划进行设计施工,通过技术升级使皮带运输系统实现远程现监测监控、集中控制,满足系统先进性、 可靠性、实用性、经济性的要求。

关键词:皮带运输系统;自动化;探析

1 基本情况

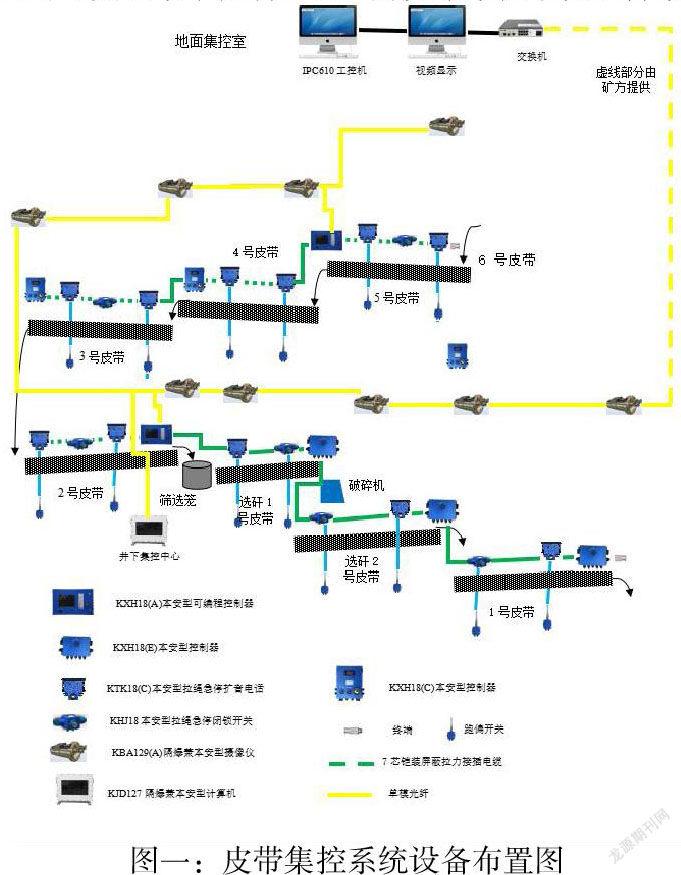

矿井皮带运输系统共有8台皮带机和1部简易设备(筛选笼),分别为地面1#皮带机、手选矸1号皮带机、手选矸2号皮带机、筛选笼,2#大倾角皮带机和3#皮带机,以及井下综采系统的4#、5#、6#皮带机。为提高矿井的生产率和自动化水平,保障生产的安全性,将9台皮带机设备全部纳入集控,結合已有的视频系统,在矿调度中心实现集中显示、集中操作、集中控制,构成管控一体化监控系统,使整个运输系统实现自动化控制与监视,达到了智能性、高安全性的目的。

2 设计原则

控制系统的设计选型遵循技术先进,配置优化,性能可靠,经济合理的原则,完全满足现场环境条件,以保证系统长期稳定运行为目的,控制网稳定可靠,具有一定的抗干扰能力。具备应急安全措施,防止网络瘫痪。在计算机上对系统的重要过程参数、设备状态等进行在线集中监控,对重要设备进行在线分散控制。

它既可以在井口皮带机监控室,又可以在矿调度中心“一键式”实现对整个运输系统的操作控制和数据监控。不仅能实现集中控制,还能在现场单机控制。停止任何一台皮带机将导致随后的皮带机停止运行。

3 矿井皮带运输集控系统设计方案

保留现有的皮带机电控、保护(除急停),重新配置电控分站、通讯电缆及KHP352矿用带式输送机保护装置、KTC186矿用工作面通信控制装置组成多条皮带机集控系统,在调度中心设一台研华IPC610工控机、以太网光交换机、视频录像机DS-8616N-K8,井下数据由光纤接入光交换机,通过以太网电口接入工控机。操作台上工控机组态画面采用组态软件,采用主画面及多个子画面方式显示全系统工况、主要参数。并具有数据存储功能,实现井下皮带机的集中控制;通过地面集控室的IP 话台实现对皮带全部沿线的呼叫、通话。井口皮带机监控室与调度中心之间通过光缆组成冗余以太网,在井口皮带机监控室及调度中心均可实现集中控制。图一为皮带集控系统设备布置图:

4皮带运输系统自动化控制及效果

4.1皮带运输自动化控制系统功能

经过上述改造,可在调度中心实现遥控皮带机单开单停,也可实现皮带机的顺序启停,保证紧急情况下的急停。各皮带相关数据(电机电流、速度、保护动作)实时显示,统计报表输出,各种报警提示,历史存储。这些数据同时被传送到矿调度中心,实现了信息共享。

该系统还可以对各种煤流流程进行编程和选择,单机设备(如筛选笼)可以联机/单机启动,煤流选择具有闭锁保护功能,在遥控下实现逆启顺停,设备出现故障时,将设备(皮带)全部关闭。并通过 WEB发布有关数据,实现远程查询和管理。

4.1.1启动控制

在所选过程中,皮带和设备均处于正常待机状态,煤仓煤位在适当范围内,选择自动控制模式,按下系统启动命令,系统按所选过程反向启动相应的皮带或设备,也可按闭锁状态,逐个在调度中心启动各皮带或设备。或者在手动控制状态下可以对任意设备单独启动。

4.1.2停止控制

停机控制有三种方式。①自动泊车。按照煤仓的设定时间或堆煤高度,设定系统自动停止顺停;②人工停止。当遥控或就地按下停止按钮时,系统自动启停或立即停止;③故障停车。如果发生堆煤、严重跑偏、皮带撕裂等故障,系统会自动启停或立即停止。皮带机在拉下开关时,应立即停止在前面选定的过程中所用的设备。

4.1.3故障自诊断及保护功能

皮带运输自动化控制系统功能精确判断故障类型,故障位置,并能对图像和语音进行提示,实况资料及时报告管理:记录并储存传送带故障状况。通过系统实时记录,自动生成运行日志报告和生产报告,并能记录每台带机和设备的累计运行时间、启动/停止时间等,实时记录模拟量和开关量。

4.2项目实施效果

4.2.1安全性能高

系统保护功能完善,运行时如有保护动作,系统均可实现故障停机保护。该系统通过设定控制参数,既可避免瞬间动作引起的停机,又可及时发现故障点。与此同时,当某一传感器损坏,导致保护误动时,可在触摸屏头部,对各条皮带进行各种防护,以便在现场不能及时处理时,屏蔽后复位继续启动,等检修正常后将屏蔽保护移除,为生产赢得时间。

4.2.2改善工作环境

系统安装后实现远距离控制,操作人员在控制室内完成对各皮带机的开停控制,岗位操作工在控制室内操作隔离噪音和煤尘污染,改善了工作环境。

4.2.3减员提效

原9台皮带机设备需要6人操作,系统安装完成后,在控制室中可以实现对整个运输系统的一人控制,改变了传统一人一岗的操作方式,从而减少了岗位人员,达到机械化换人、自动化减人目的,经济效益提高83%。与此同时,减少作业人员,为推进成本管理起到积极作用。

4.2.4减少开机启动时间、节约电费

原系统9台皮带机设备,首先由综采工作面顺槽皮带机(6号)启动运行,然后打铃通知,依次运行前一台皮带机,直至运行1号皮带机,皮带机由里至外运行,整个过程耗时约12分钟。采用集控系统后,整个启动运行过程耗时约2分钟,工作效率提高95%。同时,1-6号机及地面的破碎筛选系统,每次可节约运行时间10分钟,按每班启动2次,三班制计算,每月可节约电费1176KW*1h*0.5411元/KWh*30天=19089元。

4.2.5提高经济效益

该系统所具有的智能性、高安全性,设备故障清晰的显示在操作系统屏幕上,可为日常检修工作提供可靠的参考;同时及时发现事故征兆,为做好事故的预防起到积极作用,从而减少机电事故和成本投入。 集控系统安装前,皮带机发生故障,需要检修人员巡检皮带机,根据现场情况及经验判断出故障点,再进行处理,往往耗时1-2个小时。系统安装后,故障点清晰的显示在操作系统屏幕上,小故障10分钟内就可以处理完毕,为原煤生产创造了时间,每次故障处理可多出原煤124吨,相当于创造了经济效益。

5结语

该文通过对矿山皮带运输系统综合自动化控制技术的改造,将皮带运输系统集成于统一的综合自动化监控平台上,进行集中调度管理,实现对皮带运输系统的远程集中监控。为实现企业减员提质增效,提高生产自动化水平和综合管理水平,取得了显著的社会效益和经济效益。

参考文献:

[1]刘文韬.煤矿皮带运输系统网络化监控改造实践探析[J].广东化工,201,946(14):167+162.

[2]张晓东.自动化控制在煤矿井下皮带运输系统中的应用[J].电子技术与软件工程,2019(18):132-133.