柴油机阻火器防爆性能和通气能力的研究*

王晓

(中国煤炭科工集团太原研究院有限公司)

煤矿井下是一个易燃易爆的高危作业环境。煤矿工作面在采煤过程中会释放大量的瓦斯气体,瓦斯的主要成分是易燃物甲烷,当一定浓度的甲烷和空气混合时,遇到火焰或高温表面会燃烧,甚至爆炸[1]。随着无轨胶轮车在煤矿井下使用的逐渐频繁,防爆柴油机作为无轨胶轮车的主要动力源,具有快捷、方便、效率高、动力足等优点[2-6],但其采用易燃液体柴油为燃料,是防爆车辆的危险源之一,如缸内高压油雾或高温气体密封不良,极易引起燃烧或爆炸。阻火器是防爆柴油机的关键防爆技术之一,安装在防爆柴油机的进排气系统中,具有隔爆或阻燃作用[7-9],但同时增加了防爆柴油机的进排气阻力,使进入防爆柴油机缸内的新鲜空气不足和排气背压增大,导致防爆柴油机输出功率不足,排出的废气污染物增多,油耗大幅度增加。为了设计出既能有效防爆又具有理想进气效率的防爆阻火器,对阻火器的隔爆性能和通气能力的研究就显得尤为重要。

1 阻火器工作原理

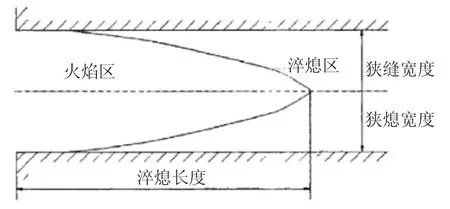

燃烧或爆炸形成的火焰在阻火器狭缝内传播熄灭的过程称为火焰淬熄[10-11]。燃烧或爆炸的原因是由于产生了大量的活泼自由基。活泼自由基的产生过程为易燃易爆物的分子键受到碰撞生成了大量的活化分子,活化分子发生分裂反应,产生了大量活泼性高、寿命短的自由基,这些自由基又和周围相邻的其它分子发生反应生成新产物,反应中同时还产生出新的自由基,如此循环,形成稳定的燃烧:当混合气体产生的火焰在阻火器中的狭窄间隙中通过时,由于通道狭窄增加了自由基和两侧通道壁的碰撞机率,导致大量的自由基因为和两侧的通道壁碰撞而消失,而剩余参加燃烧的自由基就越来越少。当阻火器的狭窄间隙足够小时,绝大多数的自由基因与通道壁的碰撞而消失从而导致燃烧反应不能继续,混合气体的燃烧火焰就会因此而发生淬熄。

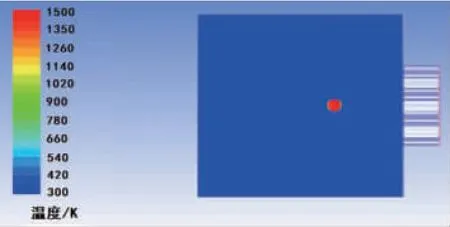

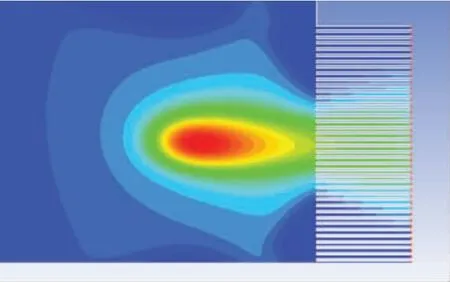

废气处理箱中甲烷-空气混合气爆燃后的火焰在阻火器内的淬熄可简化为狭缝内火焰淬熄的过程,如图1所示。

图1 燃烧反应时火焰在狭缝中的淬熄过程

2 模拟分析

2.1 实物模型

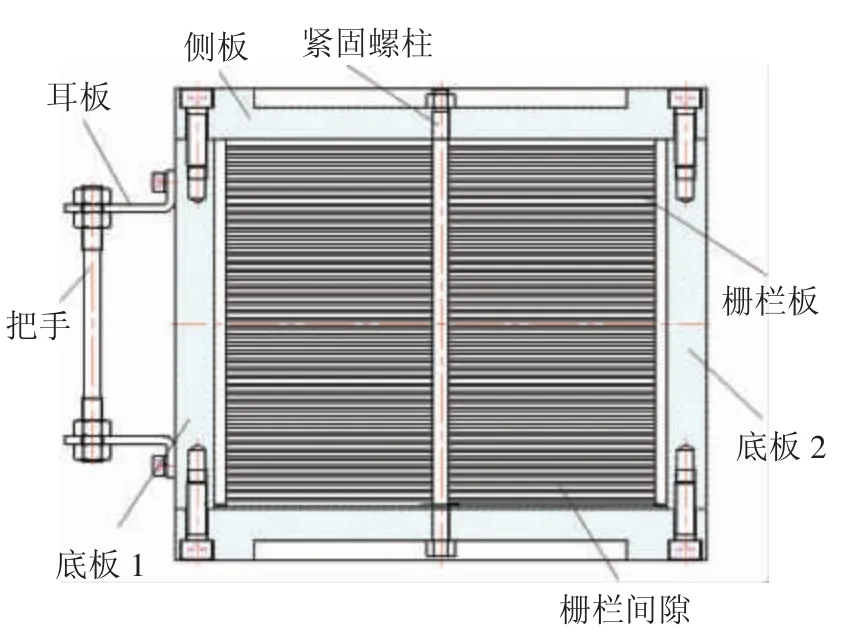

文章研究的平板阻火器[12]具体结构图和实物图,如图2和图3所示。平板阻火器的平板部分厚度为50 mm,平板部分的格栅间隙为0.5 mm,格栅板自身厚度为1 mm。

图2 平板阻火器结构示意图

图3 平板阻火器阻火层实物图

2.2 淬熄过程

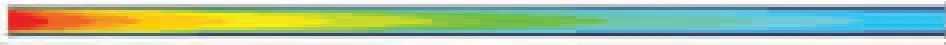

混合气在栅栏几何模型前的点燃位置,如图4中红点所示;燃烧传播过程,如图5所示;淬熄过程,如图6所示。

图4 混合气在栅栏几何模型前的点燃位置

图5 在栅栏几何模型中的火焰传播过程

图6 燃烧火焰在狭缝间隙中的淬熄过程

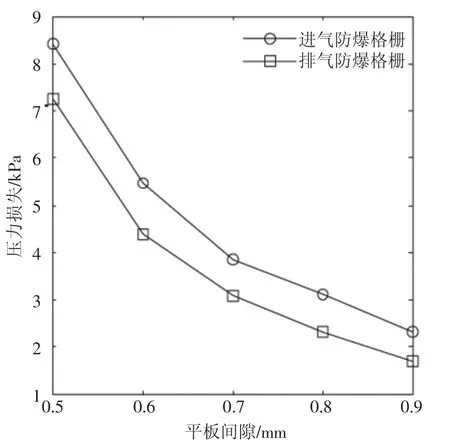

2.3 阻火器平板间隙对通过气体压力损失的影响

数值分析不同平板间隙对压力损失的影响,如图7所示。从图7中可以看出,随着平板间隙的增加,压力损失在逐渐减小。

图7 平板间隙对气体压力损失影响的曲线图

图8示出阻火器不同平板间隙的速度矢量图。从图8可知,气流速度随着平板间隙的增加而逐渐减小;气体在阻火器平板部分的入口周围流速达到最大并沿着平板内间隙方向在逐渐变小;气体在平板入口前的前扩张腔顶部均有湍流现象并随着平板间隙的逐渐变大,其区域逐渐变小。

图8 阻火器不同平板间隙的速度矢量图

2.4 阻火器平板厚度对通过气体压力损失的影响

不同平板厚度对压力损失的影响,如图9所示。从图9可知,通过气体的压力损失随着平板厚度的增加而逐渐增加。

图9 平板厚度对气体压力损失影响的曲线图

图10示出阻火器不同平板厚度的速度矢量图。从图10中可以看出,随着平板厚度的增加,气流速度在逐渐增加。随着平板厚度的增加,平板单元数量在减少,但流入平板单元中的速度在增加,也就是说摩擦阻力在增加。

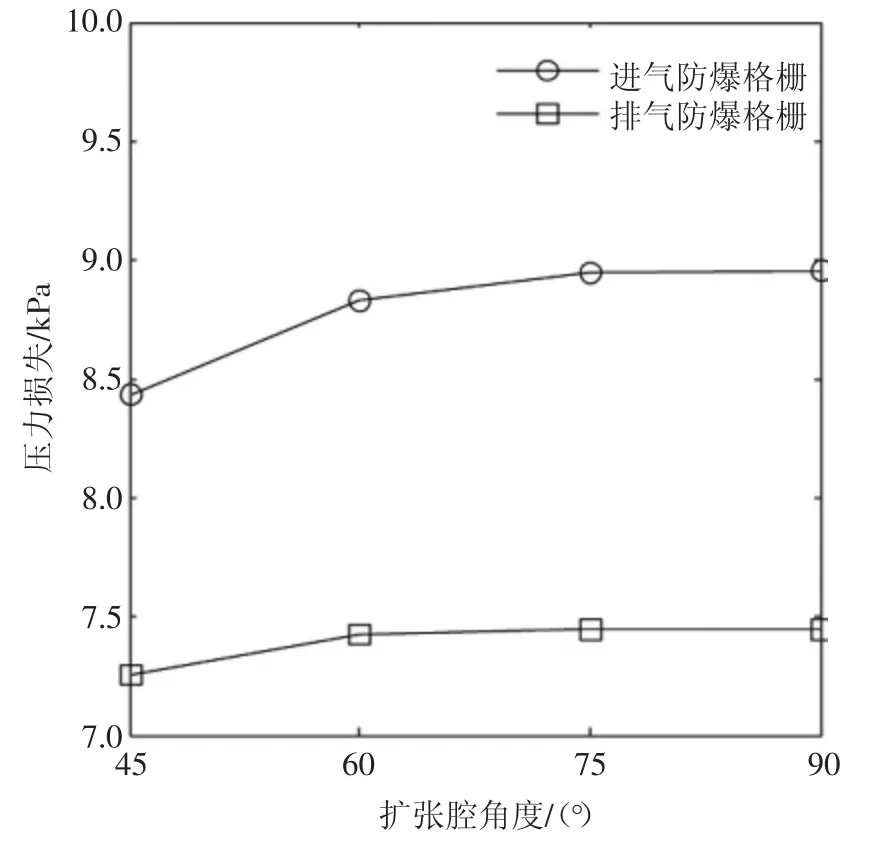

2.5 阻火器扩张腔角度对通过气体压力损失的影响

图11示出阻火器不同扩张腔角度对气体压力损失的影响曲线图。从图11中可以看出,随着扩张腔角度的增加,压力损失在逐渐加大。

图11 扩张腔角度对气体压力损失的影响曲线图

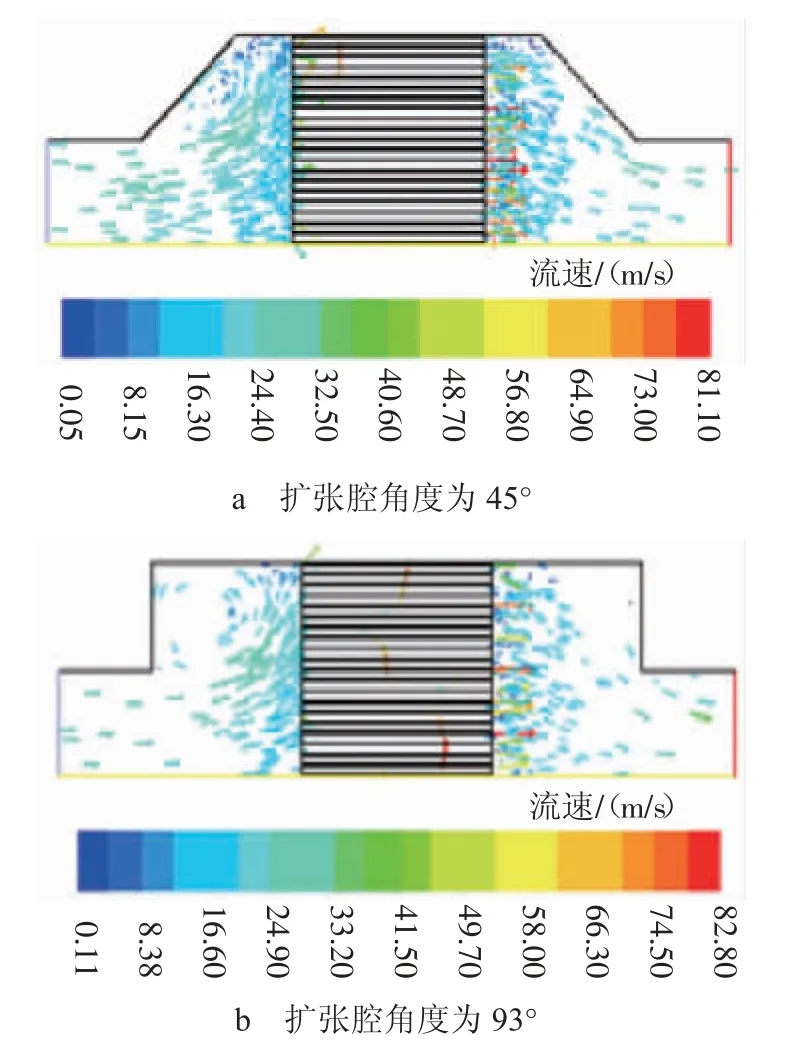

图12示出阻火器不同扩张腔角度的速度矢量图。从图12中可以看出,气流速度变化不是很大,在81.1~86 m/s,扩张腔角度为45°的阻火器流速最小;随着扩张腔角度的增加,进入平板单元中流体的速度在增加,加大了气体与壁面的摩擦;前扩张腔顶部都有湍流,而且湍流区域随着角度的增加而增加。

图12 不同扩张腔角度阻火器的速度矢量图

3 试验验证

3.1 试验方法

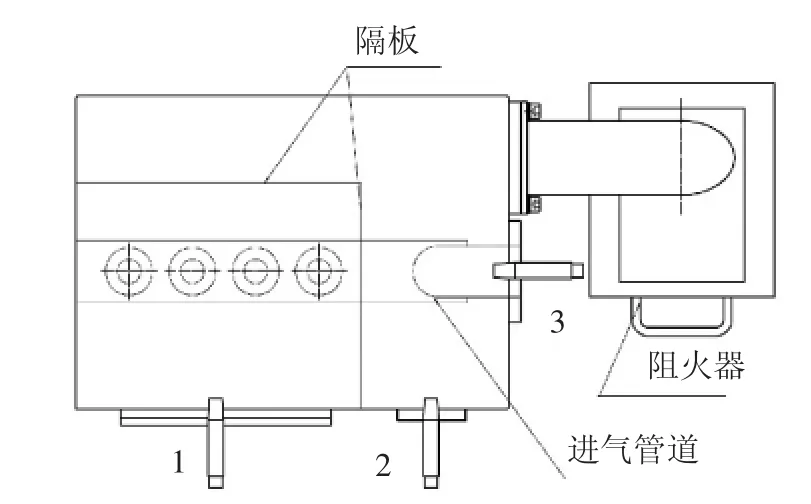

影响阻火器隔爆性能的3个主要因素分别为火焰传播速度、温度及平板栅栏间隙[13-14],本试验的爆炸混合气体浓度在符合标准AQ 1074—2009《煤矿瓦斯输送管道干式阻火器通用技术条件》[15]的前提下保持不变,温度为室温。混合气体的燃烧火焰传播速度取决于点火位置,火花塞点火位置不同,燃烧火焰的传播速度就不同。本试验在3个不同的位置点火,具体位置如图13所示,图13中1、2、3为装火花塞的位置。在试验过程中,按照隔爆试验需求在1、2、3这3个位置分别进行点火试验。

图13 防爆柴油机废气处理箱结构及3个点火位置示意图

试验时,将排气栅栏阻火器装在废气处理箱排气口处,确保安装合理,无其它传爆通道,然后装进Φ1 m的压力罐中,连接进气胶管、抽气胶管、火花塞、压力传感器,再次检查连接是否稳固、有无传爆可能。

在Φ1 m的压力实验罐及加装阻火器的废气处理箱体内分别充入体积浓度为7%~9%的甲烷与体积浓度为18%~21%的氧气的混合气,然后用安装在废气处理箱体上的火花塞点燃其内部充入的混合气体。

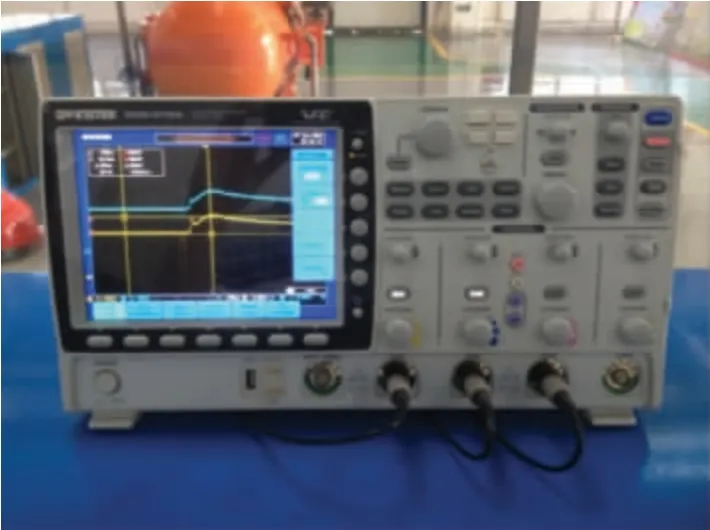

通过压力示波器显示的压力值的变化,可判断箱体上的火花塞是否将充入其内部的甲烷氧气混合气体点燃。通过压力罐罐体内安装的压力传感器的压力值变化,可判断压力罐罐体内的混合气体是否被点燃,如果被点燃则说明阻火器失爆,如果没有被点燃则说明阻火器未失爆。试验装置,如图14和图15所示。

图14 装废气处理箱的压力罐

图15 压力示波器

3.2 试验过程

本试验过程分为3个阶段,第1阶段阻火器试验样件为5个,板片间隙分别为0.7,0.8,0.9,1.0,1.1 mm,火花塞的安装位置在图13中“1”所示位置,该位置为国家安标认证防爆检验时的点火位置。混合气引爆后火焰穿过图示位置的隔板,通过阻火器上盖的弯管到达阻火器。上述试验中每个样件按照文献[15]的要求试验13次。

第2阶段阻火器试验样件为3个,板片间隙分别为1.3,1.5,1.8 mm,火花塞的安装位置在图13中“3”所示位置,该位置为废气处理箱的进气口位置,及防爆柴油机排气中含有火花时从该口进入箱体内。混合气引爆后火焰穿过图示位置的进气管道和隔板,通过阻火器上盖的弯管到达阻火器。上述试验中每个样件按文献[15]的要求试验13次。

第3阶段阻火器试验样件为4个,板片间隙分别为1.1,1.3,1.5,1.8 mm,火花塞的安装位置在图13中“2”所示位置,该位置比第1、2阶段更接近阻火器,点火点和阻火器之间没有狭长管道和小孔隔板,应更利于火焰的传播。混合气引爆后直接通过阻火器上盖的弯管到达阻火器。1.3,1.5,1.8 mm间隙的阻火器在按照文献[15]试验13次后均出现失爆情况,1.1 mm间隙的阻火器试验了13次未出现失爆情况。

3.3 试验结果分析

在图13的位置“1”处点燃火花塞,引爆废气处理箱中的混合气体后,该装置在阻火器间隙为0.7,0.8,0.9,1.0,1.1 mm时均未出现失爆情况。

在图13的位置“3”进气口处点燃火花塞,引爆废气处理箱中的混合气体后,该装置在阻火器间隙为1.3,1.5,1.8 mm时均未出现失爆情况。

在图13的位置“2”进气口处点燃火花塞,引爆废气处理箱中的混合气体后,该装置在阻火器间隙为1.1 mm时未出现失爆情况,但在间隙为1.3,1.5,1.8 mm时均出现了失爆情况。

从上述试验结果可知,防爆柴油机废气处理箱上安装间隙为1.1 mm的阻火器就可以满足隔爆要求。

4 结论

通过对阻火器的隔爆性能和通气能力进行理论分析和试验研究,可以得出:

1)由爆炸试验可知,防爆柴油机用阻火器的最大安全试验间隙为1.1 mm;

2)当防爆柴油机防爆阻火器的平板部分厚度采用50 mm及平板栅栏片间隙为0.8 mm时可以满足《矿用防爆柴油机通用技术条件》对防爆柴油机在煤矿井下使用的隔爆要求;

3)防爆柴油机用阻火器平板部分的栅栏片间隙由0.5 mm变为0.8 mm时,其通气能力可增加1倍。