石油化工企业电动机变频调速节能方案探讨

黄林,王鹏

(中国石油集团济柴动力有限公司成都压缩机分公司,四川 成都 610100)

近年来,技术的进步带动了很多领域的发展,在石油化工、农业等领域,变频调速技术得到了普遍的应用,该种调速方式具有较好的节能效益,在一定程度上突破了传统调速方式的局限性,因此,变频器调速已成为当前电动机调速的重要趋势。调速方式的转变在一定程度上减少了调速的能源消耗,变频器的变频调速控制具有明显的技术优势,有利于促进行业的可持续发展。

1 变频调速技术应用于石油化工企业电动机的实际设计方案

在当前变频器使用范围越发普遍的今天,同时,石油化工企业中各种设施的发展对功率的要求也在逐渐地提升。这样一来,就给相应的电气设计人员以及使用人员带去了一个比较严重的问题:一些功率较大的设备基本上在整体的电气系统运行中占据着十分重要的地位,因为其自身的重要程度也就导致对其可靠性的要求相当之高,变频器的使用可以很轻松的达成无级调速的目标,但变频器自身就是一个包含着数量众多的电子元件的独立电气系统,变频器的安全性对于整体的电气系统安全性能有着最为直接的影响。会发生二者之间的冲突。当前对于这种问题已经出现了一些相应的解决方案。接下来就是将某电厂的循环水泵的设计作为例子进行相应的分析,该电厂因为工艺需要对其进行相应的调速,这个循环水泵的额定电压为6kV,功率大小是5600kW。该电厂在对当前市场上的变频器的安全性能进行全面调研以及自身实际调速需求的前提下,最终采用的变频器与旁路相结合的方式来达到水泵的调速目标。在整体的设计方案中,旁路方案主要是在主要的变频调速工作的基础上加上一回路工频旁路,主要是为了保障在变频器发生故障后可以做到变频器的切换,并且在这里的系统中需要保障变频与工频之间保持一种互锁状态。只有当变频器整体产生故障后才可以使用工频继续相应的供电工作。在变频器完全故障致使无法正常工作的情况下,水泵系统进行工频切换时,工频上的主要运行方式可以分为自动以及手动形式,实际运行中方式的选择需要立足于使用的实际需求以及工况上进行选择。在实际切换到工频的时候,电动机定子侧的附近的磁场能量在到达分闸的时候已经出现了部分的释放情况,但实际上,电动机转子侧中的磁场因为其自身的一些原因使自己形成一个的磁场回路,并且消耗所需的时间长短是与电动机自身容量有一定关系的。这时候的电动机转子侧带有的磁场就会在异步的电动机定子侧感应出一个电动势,只有当同步的检测单元对电动机的电压衰减值进行检测,在达到一定范围后,就会发出相应的切换信号或者是命令,这时候就可以通过使用早已设定完成的自动操作设备或者使人员通过手动操作进行工频运行的切换。但发展到现代社会,又出现了一种新型的切换方式,就是通过使用同步的检测单元以及一种名为ATS的双电源来进行相应的切换,主要的可使用因素就在于ATS自身带有的机械连锁对于实现的电路的切换来说,更为安全以及可靠。

2 变频调速技术应用于石油化工企业电动机中应该注意的事项

2.1 变频器实际选用的应遵循的原则

在进行变频器的实际选择时,要遵循的一个总体原则就是先满足工艺要求,经济效益考虑在后。并且在选择变频器的时候,主要还是在选择变频器的形式以及容量这两个主要方面。变频器从自身的设计结构特点方面进行分辨主要可以分为电压以及电流源型两种变频器。这两种变频器在正常情况下都可以对当前的变频需求予以满足,具体的选择以及使用需要根据实际使用需求来确定。

2.2 变频器容量选择时应该注意的事项

在将需要使用的变频器类型予以选择后,就需要对其容量进行相应的选择,在进行这方面的实际选择时,需要注意如下的注意事项:第一就是需要根据机械自身对于两个极值转速以及转矩在启动、连续运转以及过载情况下的实际要求,将机械自身要求的输入功率所能达到的最大值予以计算。第二就是将电动机的极数以及额定功率进行选择。电动机自身的极数就直接决定了相应的转速,这从本质上也就是要求转速需要最大可能的覆盖整体的调速范围,这样就能够使得连续的负载容量得到一定程度的提升。为了可以充分将设备的潜能得以挖掘和应用,可以在短时间内允许电动机超过转速,但必须在电动机自身的极致速度之下。第三就是需要对变频器整体的工艺水平以及电动机的详细参数做到细致深入的了解,可以对变频器的容量做出描述的三个角度分别是额定的电流、可用电动机自身的功率以及额定容量。这最后的两个方面因为各个国家之间生产标准有差异或者可以随着电压的变化而变化,无法对变频器的容量做到最精确的描述。只有额定电流可以完全反映变频器自身的容量,这个额定电流本质上就是一个可以完全反映半导体变频器自身负载能力高低的关键变量,在对变频器的容量进行选择的时候,也需要遵循负载电流量不大于变频器额定电流数值的基本原则。

2.3 选择电动机的时候需要注意的事项

因为变频器自身拥有着比较高的载波频率,因此,在实际的运转过程中,电动机中的绕组需要负载相对较高的电压冲击。此外,电动机历经长时间使用后的效率下降以及转速下降所带来的冷却效果变差等等现象都需要注意,因此,在进行相应的变频调速后,为了防止频繁出现变频器以及电动机的损坏,可以在经济条件允许的情况下,使用专门用于变频调速的电动机。一种自身结构组成是通用变频器的交流调速系统基本普遍采用的就是标准异步电动机,这种电动机自身是通过使用PWM变频器来为异步电动机进行供电时,这部分电流中往往都带有高次谐波,这种谐波会使得电动机在进行空载运行时候功率以及效率都会随之降低,并在导致磨损增加,这对于经常性在满载状态下下工作的电动机来说会使得使用寿命大幅度减少。因此,在实际选择的时候,需要适当地加大电动机的容量。

3 应用实例

以某石油化工企业加热炉风机系统的变频调速改造工程为例,风机及其电动机的参数如下:

(1)风机参数。风机型号:9-1916D;风量:26378-63307m3/h;全压:1820Pa;转速:730r/min。

(2)电动机参数。电动机型号:JS147-4;额定功率:360kW;额定电压:6kV;额定电流:42A;功率因数:0.88;电动机效率:95%。

3.1 风机改造前状况

在该系统内所采用的风机为离心式风机类型,全压启动,在风量的调节过程中,主要是通过出口阀门开口的大小来实现的。在该系统内,包含两台风机,一台是系统运行中所使用的,而另一台为备用。风机的运行过程中,由异步电动机直接拖动,在起动过程中,为全压起动的状态,在起动过程中,所产生的电流相对较大,该电流会影响车间电网的稳定运行,再加上其转速相对较高,在一定程度上对轴承产生了一定的冲击,因此,在这种运行状态下,风机系统极易出现各种故障,比如,电动机烧损极为常见,使得在电动机的维修等方面的成本消耗相对较高。由于该系统的特殊性,应用钢种与燃气等,也无法达到理想的调节效果,存在能源的浪费,不利于企业经济效益的实现,将其改造为变频节能调速,能够实现成本的控制,达到节能降耗的目的。

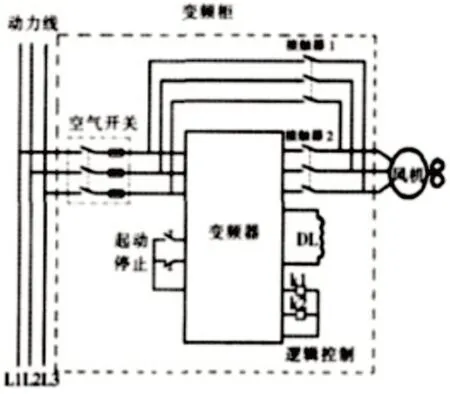

3.2 变频调速改造动力线路图

变频调速改造线路如图1所示,在具体的改造过程中,其线路结构相对简单,具有实施的可行性与便捷性。

图1 变频调速系统动力线路图

3.3 节能效果的估算

从流体力学的角度来看,风机风量与转速、电动机功率等存在着紧密的关系:(1)风机转速改变的情况下,流量与转速呈现出正向变化的关系;(2)风机压头与转速的平方也呈现正向变化的关系;(3)风机电动机轴功率与转速立方呈现出同方向变化的关系。因此,基于这些关系,在风机的运行过程中,当风机风量减小的情况下,风机转速逐步降低,电动机输出功率也逐步减小。如果在该风机系统内采用风门调节的方式,电动机输出功率与功率因数为正比,功率因数随着输出功率的减小而降低,有关经验表明,其功率因数为0.85,如果按照余量10%、电动机额定功率360kW,引风机的额定轴功率为324kW。而工作电流为27A,设备运行时间T=8760h,在这种情况下,电动机消耗功率P=UI工cosφ=238.221kW,年消耗电量为E变阀门=P×T=2086815.96kWh。如果在该风机系统内采用变频调节的方式,其风机阀门开度57.81%,风量Q=70%,电动机消耗功率P变频=PQ3=123.48kW,年耗电量E变频=P变频×T=1081684.8kWh,大大节约了电能消耗。

4 结语

近年来,与交流电动机变频调速技术应用相关的电力电子技术以及交流电动机调速控制等等理论以及相应技术的诞生和发展成熟,交流电动机变频调速技术也已经逐步地发展成熟,并且在电气传动领域中各种设备功率变得越发巨大的情况下因为自身的优势得到了大范围内的应用。在当前对设计工艺要求越发严格的今天,变频调速技术应用石油化工企业电动机中的设计方案要想做到完善,就需对其中的一些注意事项予以重视。