垃圾焚烧烟气喷雾干燥反应器出口防堵措施研究与实践

杨荣清

(光大环境科技(中国)有限公司,江苏 南京 211106)

城镇化快速发展中的“垃圾围城”,令“减量化、资源化、无害化”作用明显的生活垃圾焚烧发电技术渐受垂青。2019年我国城市生活垃圾无害化处理能力869875吨/日,其中焚烧处理能力456499吨/日,占比近52.5%。垃圾焚烧烟气净化系统普遍采用喷雾干燥反应器脱除烟气中的SO2、HCl和HF等酸性气体,一旦其出现异常,轻则影响性能指标,重则中断生产甚至诱发安全事故,在设计、制造、安装和运行时须重视并妥善处理。安徽某生活垃圾焚烧发电厂某型喷雾干燥反应器出口频繁堵塞,短期内反复停炉、人工清堵和启炉,不仅劳动强度大、岗位环境恶劣,设备可靠性和可用率也低。所以,分析其堵塞原因并制定解决方案迫在眉睫。

1 喷雾干燥工艺及反应器概述

1.1 喷雾干燥工艺流程

安徽省某生活垃圾发电厂一期规模为2×400tMSW/d,炉后焚烧烟气主要采用喷雾干燥工艺脱酸,工艺流程见图1。

图1 喷雾干燥工艺流程图

原烟气(190~220℃)从反应器顶部进入,与石灰浆(质量浓度8%~12%)雾化后的细小雾滴混合,烟气中大部分酸性气体在反应器内被脱除;表面干燥但未完全反应的颗粒物,除少量黏附在器壁和沉积在灰斗中并被转移到灰仓以外,大部分跟随烟气(宜≥145℃)经反应器出口烟道流向袋式除尘器,并在滤袋表面进一步脱酸。

1.2 反应器及其运行概况

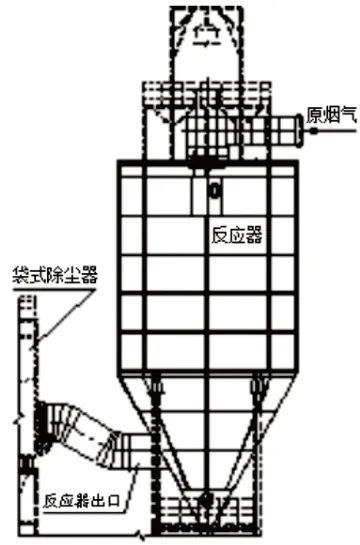

(1)反应器外形及规格:设备外形如图2所示,直筒段高度11m,直径9m,灰斗高度7.7m,灰斗壁倾角61.5°,烟气出口烟道直径1.86m,存在S弯,起始端位于灰斗中间高度位置,且端口与灰斗壁齐平并坡口朝上。

图2 现有喷雾干燥反应器立面图

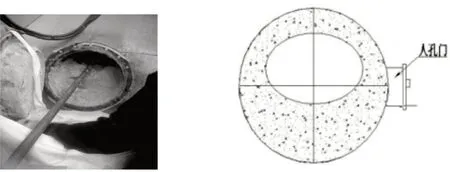

(2)反应器出口烟道严重堵塞,烟气有效流通面积仅为横截面积的30%左右(见图3)。

(3)反应器出口湿烟气部分运行参数10日均值等如表1所示(期间出口烟温主要运行区间为133~145℃)。

(4)喷雾干燥反应器其余机电设备均完好无损且运转正常;单台引风机日均电耗4500kWh。

2 现有喷雾干燥反应器的特点分析

现场的反应器采用当前较为常见的离心式喷雾干燥反应器,虽主要设备和设施状况良好,但仍频繁发生出口堵塞现象,以致设备可用率过低,其主要技术缺陷可以归为以下几个方面:

(1)烟气出口开孔位置偏低。如图2所示,现有烟气出口位置略低于灰斗中间高度,因为越往下灰斗能容纳的飞灰越少,所以烟气出口越低越容易积灰堵塞。

图3 现有反应器出口堵塞现场与示意

(2)出口烟气流速过低。结合运行数据计算,现有反应器出口烟道内烟气的实际流速7.7~10.2m/s(见表1),远低于业内常规值,而流速过低会导致烟气中的粉尘更容易沉积。因此,反应器出口堵塞具备流速条件。

(3)烟气出口型式不合理。现有反应器烟气出口型式的技术缺点,主要在于两个方面:①烟气出口起始端口紧贴灰斗壁面(见如图2)。该型式降低了整体呈轴对称的设备空腔的对称性,容易引起偏流现象,引起出口附近气流短路和飞灰惯性力的增加,进一步加剧烟气出口内积灰和堵塞现象;②烟气出口起始端的坡口向上(见图2)。这种设计不仅导致更多飞灰在重力和惯性力作用下直接在端部开始沉积,更为严重的是,一旦反应器上方黏壁灰块大面积剥落坠下,可能直接将出口堵死,造成停炉损失。

表1 反应器出口湿烟气运行参数

(4)烟气出口烟道的布置不顺直。原先设计时或因相邻设备进出口高差大,在反应器和袋式除尘器之间的烟道设有S弯,使得烟气流经两弯头时可能分别出现两个旋涡区,并分别产生二次流现象,气流螺旋运动加大压力损失;同时,由于对管路压力损失影响较大的是尾涡和二次流,而两处尾涡和二次流的旋向恰好两两相反,进一步加大局部压力损失和涡流的影响长度。因此,反应器出口烟道堵塞具备流场分布条件。

(5)反应器操作温度过低。现场运行记录显示,反应器出口烟温(133~145℃)未高出烟气露点20℃,明显低于行业要求,非常容易结露,致使反应器出口烟道内飞灰积灰和堵塞现象进一步恶化。因此,现有反应器出口烟道堵塞具备温度条件。

3 改进方案研究及其可行性分析

针对现有喷雾干燥反应器的上述不足,可从破坏其堵塞形成的型式、流速、流场分布及温度等条件着手,分别制定改进措施。

(1)提高烟气出口位置。将烟气出口开孔位置提高至0.6倍灰斗高度以上,减少存灰对烟气出口的影响,能在一定程度上缓解堵塞。

(2)为破坏堵塞的流速条件,应提高出口烟气流速至合理区间(12~16m/s)。由于引风机采用变频调速且余量充足,可减小出口烟道直径以提高相同锅炉负荷下的烟气流速。根据表2中的平均烟气量,出口直径宜设为1.45m。

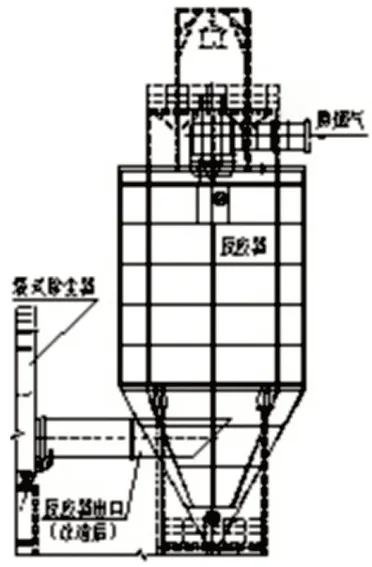

(3)烟气出口起始端延伸至反应器中心轴位置,且45°坡口向下。将烟气出口改为自反应器轴心处取气,尽量减少因结构不对称引起的偏流和局部积灰现象;将坡口向下,减少直接进入烟气出口内的大粒径飞灰量,减少大幅降低极端情况下停炉的风险。此外,灰斗内的烟道顶部应设人字坡,降低直筒段黏壁大面积剥落后烟气出口的冲击。

(4)将S弯替换为直烟道,打破飞灰沉积的流场分布条件。采用直管,减少烟气涡流和二次流,从而降低出口烟道内的积灰几率,并减小管路压力损失。

(5)提高喷雾干燥反应器运行温度,破坏结露、堵塞和低温腐蚀的温度条件。为满足前文所述的反应器出口烟温,当烟气量和入口烟温一定时,喷雾干燥所需总水量就已确定;喷雾干燥总水量可由石灰浆或减温水提供,运行中可结合原烟气温度、污染物原始和排放浓度等参数适度调整。实践中时常会遇到极端情形,即酸性气态污染物浓度过高、反应器入口烟温过低,以致即便停供减温水,仅凭石灰浆中的水就可将出口烟温降至控制温度下限,而吸收剂仍不满足烟气脱酸需求。此时切忌立即加大浆液流量,否则容易出现反应器出口烟温过低导致烟气结露现象,引发板结、堵塞、设备和管路腐蚀等连串问题。从长远看,通过(在8%~13%范围内)适当提高浆液质量浓度、启动干法进行调峰、提高消石灰品质以及调节余热锅炉前的三通阀等方式适当提高原烟气温度等措施,合理提高反应器操作温度,其收效远比单纯加大浆液流量理想。

图4 改进后喷雾干燥反应器立面图

以上措施中,(2)(3)和(4)可同步实施并提前完成制作;(1)可待停炉检修时实施,在做好替换现有烟道的同时,还要做好新开孔及其与新烟道连接处的局部补强工作,以及原烟道开孔的封堵工作;焊接完成后,应对焊缝进行煤油查漏,漏点要补焊;最后还应做好烟道保温工作。(5)需要结合电厂实际和运行工况,在运行时灵活处理并总结经验。改进后,喷雾干燥反应器出口烟道的布置更顺直,起始端型式更合理(见图4)。

4 实施效果及分析

按照上述措施对反应器进行改造,同时对运行中的控制参数等作出调整后,经过近三年的实践检验,达到了预期效果,并同步实现了节能和降耗:

(1)喷雾干燥反应器出口堵塞现象已经彻底好转,清灰频次和单次清灰量均显著降低,既减少了劳动量,又提高了反应器的可用率。

(2)因改造后设备阻力降低,锅炉额定负荷下单台引风机的日平均电耗从原先4500kWh降至1500kWh,若年运行时间按8000h计,则两台引风机每年大约可节约用电200万kWh,节能效果显著。

(3)堵塞物减少也从侧面表明反映出吸收剂利用率的提高。改造前曾出现烟气出口堵塞致堆积物前移至反应器内,以致人工清灰时单台反应器单次清理出约150吨飞灰的情况,而其中大部分原本可在袋式除尘器滤袋表面被进一步用于脱酸。所以,改造有利于提高吸收剂的利用率,降低石灰消耗和飞灰产量。

5 结语

垃圾焚烧烟气喷雾干燥反应器积灰现象无法完全避免,但设备设计和运行操作过程中的部分不合理因素是完全有条件提前消除的,否则可能会严重影响垃圾焚烧处理。本次研究对某型喷雾干燥反应器出口堵塞原因进行理论分析,并据此制定防治措施、论证其可行性,在此基础上对反应器的设计和运行进行局部改进和调整,有效地解决了反应器烟气出口堵塞过频的问题,不仅达到了预期效果,还具有显著的节能和降耗作用。