焊接封闭箍筋自动化加工技术研究及工程应用

纪恩龙,朱云超,苏 伟,张 佳

(1.中国建筑科学研究院有限公司 建筑机械化研究分院,河北 廊坊 065000;2.廊坊凯博建设机械科技有限公司,河北 廊坊 065000)

1 概述

焊接封闭箍筋自动化加工是指钢筋由原材直接加工成焊接封闭箍筋成品,其顺应了建筑工业化和绿色建筑持续发展的潮流,是混凝土预制构件工厂化、标准化、自动化制造的核心内容,其制造工艺水平及成型质量将直接影响PC 构件生产的质量和效率。PC 构件工厂化加工主要包括叠合楼板、内外墙板、梁柱、楼梯、阳台板、空调板及女儿墙等,其中内外墙板、梁、柱等构件需要使用大量的焊接封闭箍筋。在国家标准15G365-1《预制混凝土剪力墙外墙板》、GB5066-2011《混凝土结构工程施工规范》、GB50204-2015《混凝土结构工程施工质量验收规范》以及行业标准JGJ18-2018 《钢筋焊接及验收规程》中均有优先采用焊接封闭环式箍筋的含义。为了指导规范封闭箍筋在建筑施工中的应用,贵州、陕西、重庆等地相继出台了有关焊接封闭箍筋的地方标准,鼓励建筑施工中优先采用焊接封闭箍筋。

目前,人工焊接封闭箍筋的生产过程存在质量不稳定、效率低、成本高、工序分散、工艺繁琐等问题,严重制约了焊接封闭箍筋在建筑施工领域的应用。因此,中国建筑科学研究院有限公司建筑机械化研究分院和廊坊凯博建设机械科技有限公司共同研发出了一条封闭箍筋自动焊接生产线,整条生产线全部实现自动化流水作业生产,过程无须人工干预,钢筋可由盘条原材直接加工成焊接封闭箍筋成品。该生产线解决了封闭箍筋加工质量不稳定的问题,提高了生产效率和成品质量,降低了劳动强度及成本。

2 结构组成及工作原理

2.1 结构组成

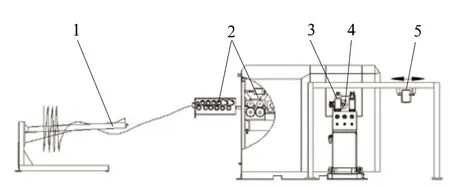

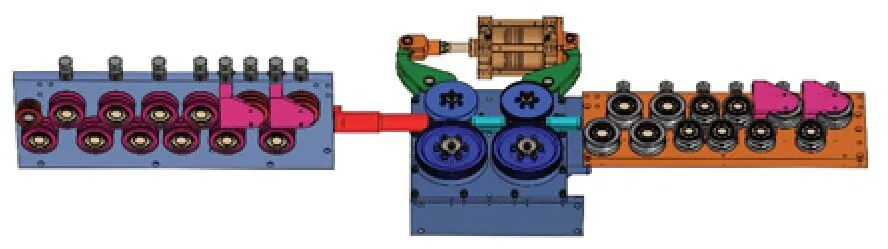

封闭箍筋自动焊接生产线可以实现自动化加工生产,从上料、矫直,到弯曲、剪切,再到夹持、焊接一气呵成。其结构组成示意图如图1 所示,主要包括放线架、牵引矫直机构、弯曲剪切机构、定位焊接机构和成品收集机构等5 部分。

1)牵引矫直机构 由外矫直机构、牵引机构和内矫直机构组成,牵引机构由牵引轮、计数轮、牵引箱体、牵引减速机和牵引伺服电机组成,内外矫直机构都由导线口、矫直轮和安装板组成。牵引电机通过减速机带动牵引轮转动,使得钢筋依次经过外矫直机构和内矫直机构,内外矫直机构安装成90°夹角,能在保证钢筋直线度的前提下,减少对钢筋表面的损伤。

图1 结构组成示意图

2)弯曲剪切机构 弯曲机构的弯曲主机由弯曲轴、弯曲伸缩机构、弯曲减速机、伺服电机组成,剪切机构由固定刀座、固定刀片、切刀刀片、动刀臂、连接臂、减速机、电机、固定座组成。矫直完成的钢筋进入到弯曲机构,根据要求的箍筋边长尺寸进行弯曲,随后电机通过减速机带动动刀臂运动进行剪切。

3)定位焊接机构 定位焊接机构由对开式滚珠丝杠滑台、气动滑座、整形气缸、定位气缸、定位滑块、定位滑座组成,焊接机构由焊接主机、直线滑轨、升降气缸、夹持气缸和顶推气缸组成。剪切完成的待焊箍筋通过定位夹持机构进行整形定位,随后送入焊接机构进行焊接。

4)成品收集机构 成品收集机构由机架、伸缩气缸、滑动导轨和气动夹爪组成。焊接完成的封闭箍筋成品通过气动夹爪的夹持被转移到焊接机构的外部,并摆放至成品储存区。

2.2 工作原理

封闭箍筋自动焊接生产线工作时,将盘条钢筋放在放线架上,牵引机构带动钢筋先后进入外矫直机构和内矫直机构,分别进行粗矫直与精矫直;随后钢筋被送入弯曲剪切机构,根据实际需要进行弯曲成型和定尺剪切;定位夹持机构抓取待焊箍筋并确保钢筋端头中心线对齐;对齐之后成品收集机构对箍筋上部工位进行夹持,随后对待焊箍筋进行顶锻焊接,焊接完成后,成品收集机构将成品封闭箍筋转移至焊接机构外部,并摆放到成品储存区。其工作流程图如图2 所示。

图2 封闭箍筋自动焊接生产线工作流程图

3 关键技术研究

3.1 高效稳定牵引轿直技术

作为整条生产线的第一道工序,牵引矫直机构性能的优劣对生产线的效率及成品质量均有较大的影响,高效稳定的牵引矫直技术对后续的定位、焊接等工序起到至关重要的作用。

3.1.1 牵引技术

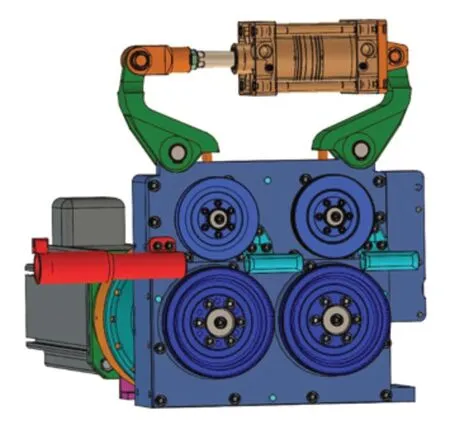

牵引机构由牵引轮、计数轮、牵引箱体、牵引减速机和牵引伺服电机组成。其中,牵引轮采用气动压紧方式,该方式可根据钢筋直径的变化无级调整气压,既能保证牵引过程不打滑,又能减小钢筋表面的损伤程度;另外,牵引轮还具有计数功能,将牵引轮所转圈数反馈至PLC 控制系统,根据牵引轮直径和圈数来计量钢筋前进的距离,为后续的定尺弯曲及定尺剪切机构提供指令,确保箍筋的尺寸精度。图3 为牵引机构的牵引轮部分。牵引伺服电机功率大、响应速度快、响应精度高。

图3 牵引轮部分

3.1.2 矫直技术

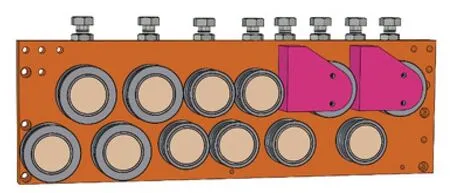

钢筋矫直有多种方式,主要可分为调直模式矫直、曲线辊式、压轮式和复合式等4 种,其中,调直模式矫直直线度较好,但是对钢筋表面的损伤较大且剪切过程无法停机;曲线辊式矫直在剪切过程也无法停机;压轮式矫直(图4)利用多组矫直轮对钢筋进行反复弯曲,消除内应力,最终达到矫直效果,在高速剪切过程中可随时停机,且不影响尺寸精度。所以,在封闭箍筋自动焊接生产线上选用压轮式矫直技术。

图4 压轮式矫直示意图

在矫直过程中,压轮式矫直机构的矫直轮压下量会直接影响钢筋矫直质量和效率。当压下量合适时,钢筋与矫直轮逐个接触进行反复弯曲,改变钢筋的原始曲率,残余曲率逐渐满足直线度要求;当压下量过大时,所需牵引力会加大,使得牵引电机的负载增加,另外对钢筋表面的损伤程度会加大;当压下量过小时,钢筋无法达到足够的弯曲状态,内应力消除不完全,很难达到符合要求的直线度。

为了提高矫直精度和稳定性,该生产线采用十字双向压轮式矫直技术,内外两组矫直机构垂直交叉布置,如图5 所示,可以从2 个方向消除钢筋内应力,避免当压下量过下时造成的内应力消除不完全的现象,同时也可减小钢筋表面的损伤。该方式可适用多种规格钢筋的快速矫直,具有稳定高效、矫直效果好等特点。

图5 十字双向压轮式矫直

3.2 精准定位夹紧焊接技术

3.2.1 定位技术

待焊箍筋在进行焊接之前形状差异较大,需要对钢筋端头进行适当调整,使钢筋端头的轴心对齐,保证箍筋焊接的准确性,否则焊后会出现轴心偏移、焊接不牢固、未焊透等现象,严重影响封闭箍筋的接头质量,所以,精准的定位技术是封闭箍筋自动焊接过程中必不可少的一道工序。

该生产线采用对开式箍筋整形机构和挤推式定位机构对待焊箍筋进行精准定位,整形机构和定位机构协同工作,准确限制待焊箍筋3 个方向的位置及作用力,使端头对齐并固定,随后便送入焊接机构。

3.2.2 焊接技术

待焊箍筋在进行定位整形之后被送入焊接机构,该生产线采用闪光对焊方式。闪光对焊是将待焊箍筋夹紧在电极块中,在电极压力的作用下,箍筋与电极块紧密接触,待通电之后,待焊箍筋的端头金属达到塑性状态,切断电源并迅速对箍筋两端施加顶锻压力,随后箍筋经受力变形和冷却结晶阶段形成牢固焊接接头的一个过程。

传统的封闭箍筋焊接,定位夹持和顶锻焊接过程均由人工掌握,废品率高、稳定性差,严重阻碍了焊接封闭箍筋的批量生产;该生产线为了实现自动化加工,传统的需要人工辅助的过程均由控制器自动控制,焊接过程稳定高效,质量可靠。

3.3 稳定出料技术

稳定高效的出料过程,可以有效地保证整条生产线不间断有规律的作业生产。该机构主要由机架、滑动导轨、伸缩气缸及气动夹爪组成。封闭箍筋焊接完成后,气动夹爪通过伸缩气缸和滑动导轨运动至封闭箍筋两条竖边所在位置,气动夹爪动作,夹住封闭箍筋后,再行走至焊接机构的外部的成品储存区,松开夹爪,至此一次完整的出料过程完成,夹爪复位并进行下一次的工作。

4 工程应用

随着建筑工业化的推进与发展,无论是对箍筋焊接质量还是性能工艺,都提出了更高的要求,如节省钢材、方便施工、加工效率高等。本文中封闭箍筋自动焊接生产线成功应用于中冶·城邦国际项目,完全符合工厂化加工和商品化配送的要求:①更换工序时,无须进行钢筋的转移,大大减少工厂内占地面积;②全程无须人工干预,大大减少了用工数量;③参数化的焊接过程,使得焊接质量和产品一致性均有较大提高;④生产效率与人工焊接相比,提高了近10 倍,适合进行大批量生产;⑤节省了钢材,降低了成本。

5 结语

随着我国工业化和城市化进程的不断推进,基础设施建设不断完善,建筑行业的规模日益壮大,封闭箍筋自动焊接生产线解决了传统封闭箍筋加工质量不稳定的问题,提高了生产效率和成品质量,降低了劳动强度及成本;填补了国内封闭箍筋自动焊接技术的空白,为钢筋产品实现工厂化加工和商品化配送提供技术支撑;促进了我国建筑施工领域技术的发展及设备的更新,提高了我国装备制造业的国际竞争力。