新型起重机械吊钩组滑轮保持装置

赵 东 贾文清

1 广西防城港核电有限公司 防城港 538001 2 苏州热工研究院有限公司 苏州 215004

0 引言

大型起重机械的吊钩组由多组滑轮与轴承组成,在实际运行工况中,随着吊钩组的上升或下降,其钢丝绳进出滑轮的夹角随之变化,进而产生滑轮与轴承之间的轴向窜动。为减少或消除此类窜动,当前吊钩组设计多采用弹性挡圈用于保持滑轮与轴承之间的相对位置。随着起升额定载荷的增大,弹性挡圈尺寸增大,装配与拆卸难度随之增大,且内侧弹性挡圈出现缺陷后需要解体吊钩组,维修成本较高。为解决这一生产实际中的问题,通过对滑轮与轴承的机械结构进行分析创新,采用全新机械结构形式的起重机械吊钩组滑轮保持装置(以下简称新型保持装置)来保持两者之间的相对位置,消除弹性挡圈装配难、更换难的问题。

1 机械结构对比

1.1 弹性挡圈的机械结构

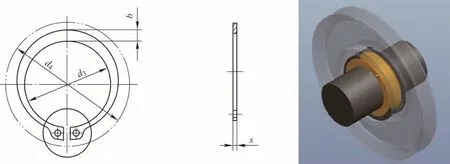

弹性挡圈主要用于轴上(孔内)零件或部件的位置固定,其可承受零件或部件窜动所产生的轴向力,见图1。在安装拆卸弹性挡圈通常使用内/外弹簧卡钳进行,因其固有的结构外形,一旦发生弹性挡圈断裂,更换拆卸工作异常困难。

图1 弹性挡圈机械结构与缺陷示例

1.2 新型保持装置的机械结构

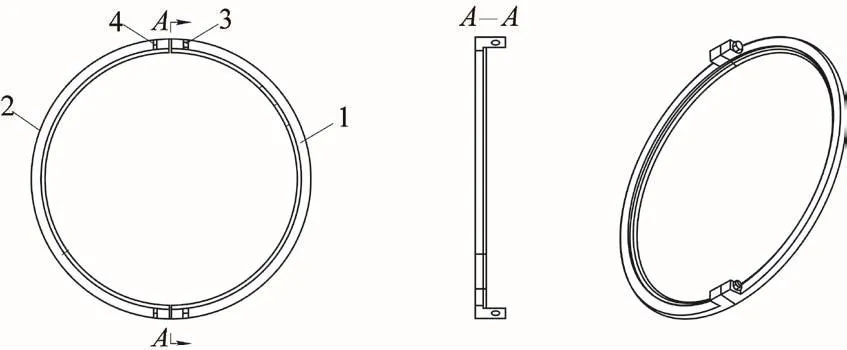

新型保持装置(见图2)是基于滑轮与轴承的机械结构,根据轴承的配装沟槽形式与尺寸,及滑轮装配的尺寸,对应制作两块半圆式卡环抱箍,并在端部设置螺栓孔,使用螺栓进行组合装配。选用防松型螺栓,按照标准力矩进行紧固,另可根据实际情况制定相应的防松动措施。实现以螺栓紧固的方式替代弹性夹持。

图2 新型保持装置示意图

新型保持装置为克服现有技术的不足,保证起重机关键部件安全运行,提供一种新方法、新工艺,其包括滑轮抱箍(包括上、下滑轮抱箍,滑轮抱箍上设有凸台和过渡导角)和螺栓连接组件(其设置螺栓、螺母)。

2 新型保持装置的机械性能分析

2.1 材料性能对比

常用弹性挡圈多为标准件,参考GB/T 894—2017《轴用弹性挡圈》和德国DIN 471标准,弹性挡圈多选用C67S、C75S弹簧钢制作。新型保持装置选用成分与之相近65Mn弹簧钢进行制作。

依据GB/T 1222—2016 《弹簧钢》标准,对待加工的65Mn板材进行热处理。热处理淬火温度为830℃,保温时间2 h;回火温度为540℃,保温时间3 h。然后以上述板材为原材料,制作四套新型保持装置,并从中选取两套进行性能检验。

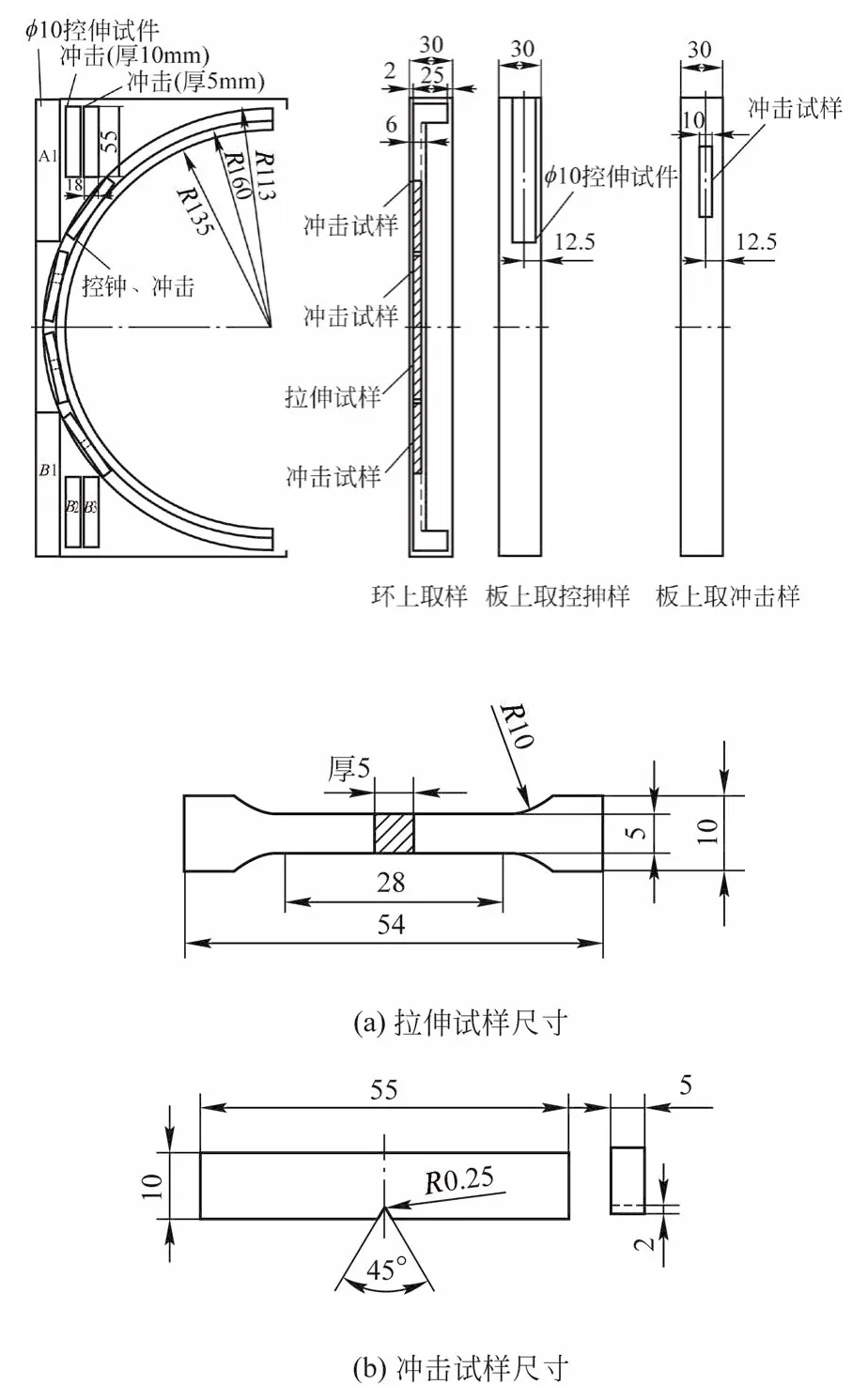

受新型保持装置尺寸限制,实验测试沿挡圈周向取非标准拉伸及冲击试样。选取相同内径尺寸的弹性挡圈成品(所购试验弹性挡圈标准件加工及热处理工艺不详),按照相同方式进行取样(见图3),对弹性挡圈与新型保持装置进行材料性能比较。

图3 取样部位

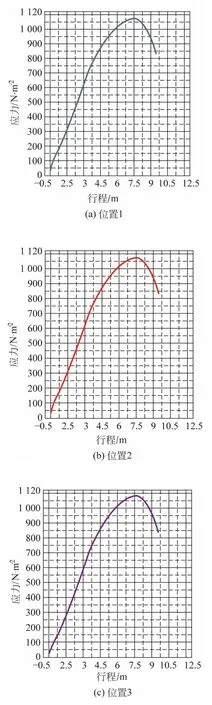

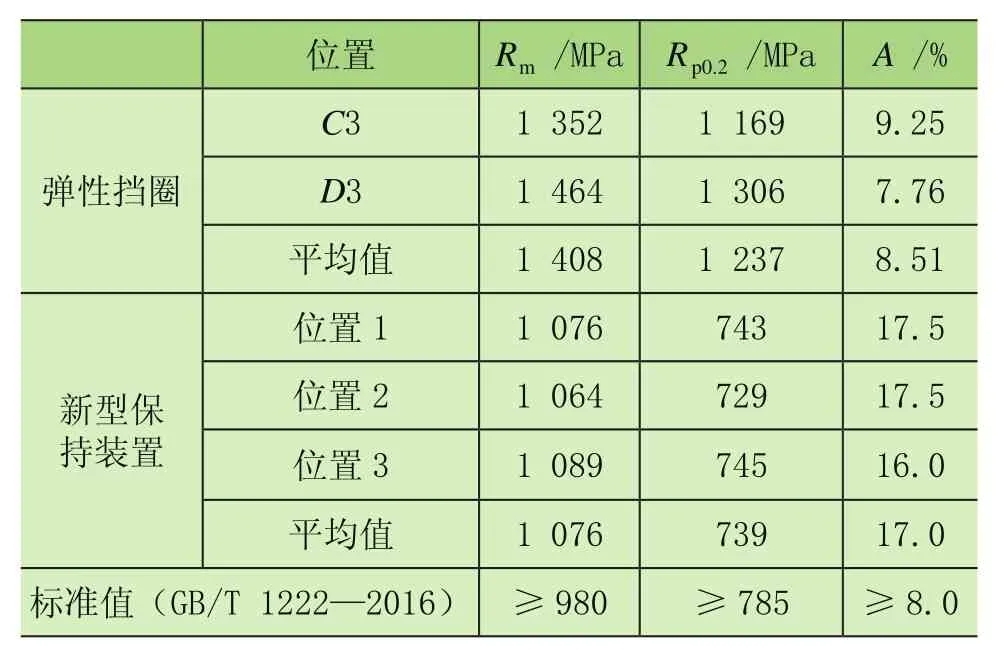

新型保持装置拉伸试验结果如表1所示,拉伸曲线见图4所示。结果表明,新型保持装置各处拉伸性能基本一致,抗拉强度、延伸率指标均满足GB/T 1222—2016要求(由于取样尺寸限制,试验所用试样为非标准试样,无法测量断面收缩率),新型保持装置材料屈服强度略低于规范要求(低5.86%),材料屈强比较低,延伸率指标明显高于规范要求。

图4 拉伸曲线

表1 拉伸试验结果

新型保持装置和弹性挡圈相同位置取非标准拉伸试样,测量其拉伸性能,试验结果表明,弹性挡圈材料数据分散性较大,材料强度高于标准要求;但与新型保持装置选材相比,其材料延伸率较低,屈强比较高,表明新型保持装置选材有着比弹性挡圈更为良好的韧性。

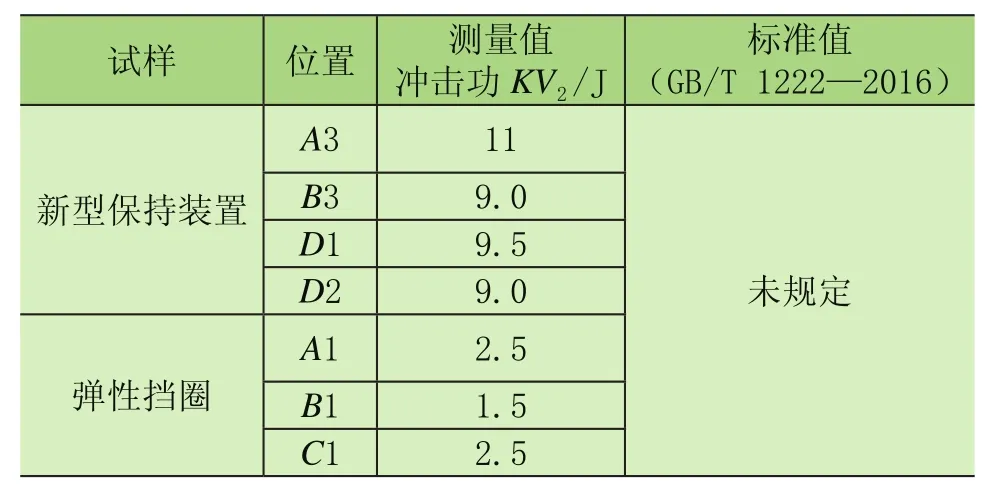

夏比冲击试验结果如表2所示,测量结果表明,新型保持装置选材在热处理后不同位置处冲击性能基本一致,冲击功远高于弹性挡圈(以平均值计算,冲击功分别高于原失效挡圈6.4倍,高于原挡圈备件4.4倍),表明其韧性远好于弹性挡圈。新型保持装置的选材在热处理后,其断裂韧性明显优于弹性挡圈。

表2 夏比冲击试验结果

与新型保持装置相比,弹性挡圈材料韧性较差,且性能数据分散性较大,不同位置材料性能分布不均。新型保持装置选材可明显提升抗断裂的性能;在保证材料具有足够强度的同时,新型保持装置选材的韧性得到大大提高,可以有效降低失效风险。

综合上述试验结果,新型保持装置在选用与弹性挡圈常用材料成分相近的材料时,热处理后新型保持装置不同位置处冲击性能基本一致,冲击功分别高于弹性挡圈4.4倍,表明其韧性远好于弹性挡圈材料。热处理后新型保持装置不同位置处拉伸性能基本一致,抗拉强度、延伸率、断面收缩率指标均满足GB/T 1222—2016 《弹簧钢》要求,屈服强度略低于规范要求。

2.2 机械结构承载性能对比

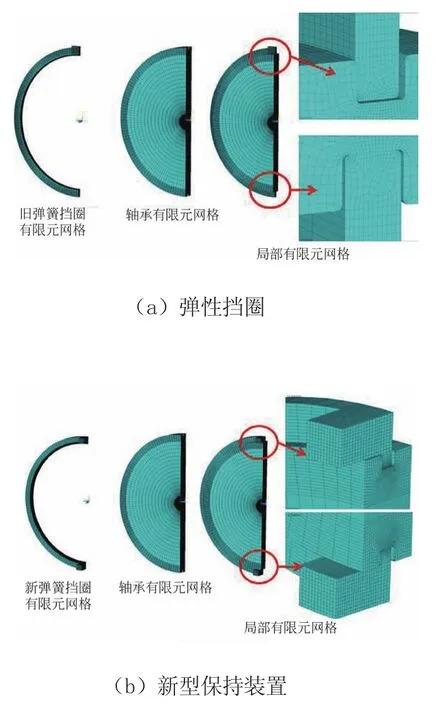

基于Ansys有限元软件,按照相同内径尺寸分别建立新型保持装置和弹性挡圈的有限元模型,并建议相应的待沟槽轴有限元模型。考虑到模型的对称性,只建立了1/2的弹簧挡圈模型,见图5。

图5 有限元模型

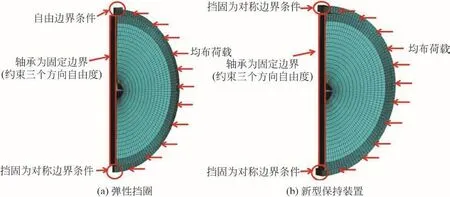

采用的Ansys分析单元类型为Solid 185,在弹簧挡圈和轴承接触面处细化单元网格。有限元分析的边界条件如图6所示。

图6 力学分析边界条件

1)在新型保持装置和弹性挡圈外侧面(露出轴承的面)施加均匀压力载荷P; 2)新型保持装置和弹性挡圈与轴承沟槽接触面之间定义面面接触; 3)约束轴承端面的位移。

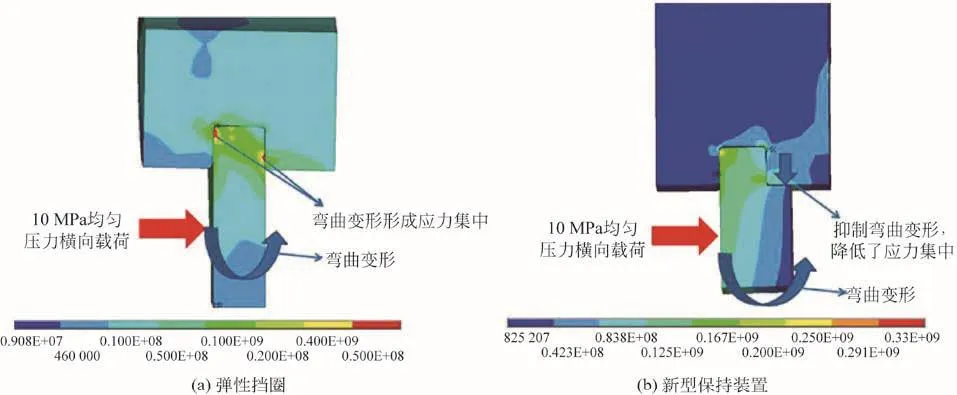

新型保持装置和弹性挡圈计算结果如图7所示。分析结果表明,新型保持装置力学响应性能数值分析结果优于弹性挡圈,在同样的10 MPa横向载荷作用下,结构的最大集中应力可降低33%左右(弹性挡圈的最大应力为500 MPa,新型保持装置的最大应力为333 MPa),新型保持装置能够有效抑制弯曲变形,降低应力集中。

图7 应力云图

3 总结

新型保持装置可利用简单的机械加工完成制作,且选材不必局限于弹簧钢,可选用多种类型的钢材。其结构形式提升了安装与更换时的便捷性,并能提供更高的抗剪切强度;通过螺栓力矩紧固,可对夹持力度进行量化管理。

新型保持装置设计巧妙合理,能够在避免解体起升机构吊钩组的情况下对吊钩组进行部件替代更换,降低维修成本和工期,通过结构优化和合理选材,显著提高了现有结构部件的承载力,降低失效风险。且可在起重机械吊钩组初始设计中应用,具有广泛的应用前景,推广价值较高。