空间在轨装配技术综述

王明明,罗建军,袁建平,王嘉文,刘聪

1. 西北工业大学 深圳研究院,深圳 518057 2. 西北工业大学 航天动力学国家重点实验室,西安 710072

对太空的争夺已经成为世界各国科技战略竞争新的制高点。2019年2月19日,美国总统特朗普签署《空间战略4号总统令》(Space Policy Directive 4),正式宣布组建美国第6军种——太空军,明确要求优先发展弹性、重建和作战能力以确保空间控制权。空间飞行器在轨服务和维护技术与系统已列入中国的重大发展计划。为提早占领空间技术与应用高地,各国竞相发展在轨维修/更换、在轨加注及在轨装配等相关空间技术[1]。针对在轨维修/更换任务,利用空间灵巧机械臂操控技术,典型的空间任务有日本的“ETS-VII(Engineering Test Satellite-VII)”、美国的“轨道快车(Orbital Express)”与“凤凰”(Phoenix)、德国的ROTEX(RObot Technology EXperiment)与DEOS(Deutsche Orbital Servicing mission)项目等[2]。在轨加注方面,2015年美国国家航空航天局(NASA)使用加拿大航天局的Dextre机器人于国际空间站开展了机器人燃料加注的在轨演示验证[3]。2019年诺思罗普·格鲁曼公司成功发射了MEV-1(Mission Extension Vehicle-1)在轨服务卫星[4],并于2020年2月与国际通信卫星组织的通信卫星Intelsat-901成功对接,使这颗在轨近19年的通信卫星寿命再延长5年。2016年国防科技大学自主研制的“天源一号”卫星在轨加注实验载荷[5],成功完成微重力条件下流体管理与加注、高精度推进剂测量等多项在轨实验,为中国首个卫星在轨加注飞行试验系统。2017年,中国首艘货运飞船天舟一号成功发射进入太空[6],和天宫二号实现了交会对接并完成了推进剂在轨补加试验,为中国后续大型空间站建设奠定了基础。以上飞行试验任务有效验证了在轨服务与维护的关键技术,极大地拓展了未来航天任务的范围。

在轨装配方面,其相关技术是开展在轨维护的重要支撑。基于在轨装配技术实现在轨维护的典型任务有日本的ETS-VII、美国的“轨道快车”“试验卫星系统”“凤凰”计划和哈勃望远镜在轨维护等。最具代表性的哈勃望远镜,其在设计初期即充分考虑了常规在轨维护与设备升级的情形。从1993—2009年的十余年间,哈勃望远镜接受了包括维修、更换故障部件、设备升级及安装新测量元件共计5次的服务任务。2016年中国利用柔性机械臂与仿人灵巧手,在天宫二号空间站开展了人机协同在轨操控试验[7],主要面向航天装备在轨装配和拆卸任务,为空间机器人在轨服务积累了前期经验。

此外,代表国家科技实力的空间站、空间望远镜[8]、大型通信天线[9]、空间太阳能电站[10]、在轨燃料补给站[11]、深空探测中转站[12]及地外基地[13]等空间大型平台和基础设施的建设需求日益迫切,近期各国航天机构积极开展月球/火星等的探测,对月面站/火星站等提出了建设大型基地的迫切需求。未来需求的典型空间大型平台和基础设施如图1[8-13]所示。

图1 典型空间大型平台和基础设施[8-13]Fig.1 Traditional large space platforms and infrastructures[8-13]

然而,受到火箭运载能力、整流罩包络及结构复杂度的约束,空间大型平台难以一次建造发射升空,因此,需要在轨装配技术的支持。空间在轨装配是指在太空中将不同的部件连接起来,构建成为一个由结构、子系统或子系统的单元体等组成的空间设施,或者把一个或多个结构分立后进行重新组合[14]。在轨装配的具体任务包括航天器、空间系统和空间结构的在轨构建、替换、连接、组合或重组,小到模块更换、电池阵、天线等的安装与展开,大到大型独立舱段的在轨对接以及更大规模的大型空间结构的构建。在轨装配扩大了航天设计任务的空间,增加了人类太空活动的多样性,拓展了人类探索空间的边界[15]。

工业流水线上的机器人生产、装配活动需要现场工程师、精确校准及严格受控的工作环境,而在轨装配任务工作条件恶劣,基本不具备上述条件。作为一项空间使能技术,在轨装配对于未来科学与技术的拓展应用至关重要。此外,国家安全已由陆地安全、海洋安全延伸到空间领域和信息领域。在轨装配技术的进步将有效改变现有的空间建造、操控、维护等的任务范式,大大拓展空间探索的边界;对于国家的空间战略设施维护、空间安全保障也具有重要的现实意义。

自20世纪60年代起,空间在轨装配技术就登上了航天的舞台,距今已有60余年的发展历程。近年来,国外航天研究机构,尤其是美国进行了多次与航天器在轨服务相关的技术试验,并在此基础上制定和规划了多个针对空间大型设施在轨装配的演示验证项目[16],中国也初步开展了与在轨服务相关的技术试验与预先研究。NASA Goddard空间飞行中心的综述调研报告[11]分析了在轨服务的重要性、现状和发展方向。从相关项目、计划和调研报告中不难看出国外对此类研究的重视程度,并得出未来空间在轨装配与建造的发展方向:从有人装配向无人装配发展、从非自主向自主方向发展、从小型结构向大型结构装配方向发展、从零件拼装式向在轨生产与建造方向发展。随着增材制造、空间机器人及人工智能等技术的不断发展,在轨装配技术将发挥出更大的潜力,并拓展其应用于更多的领域。

1 国外在轨装配研究现状

1.1 有人在轨装配

在轨装配的需求首先源自宇航员在空间中生活、居住与工作需求。在人类探索太空的早期,由于自主化与智能化技术的限制,在轨装配需要宇航员通过危险的出舱活动来执行。美国的首艘空间站Skylab可被认为是人类在复杂太空环境中第1次在轨装配/建造尝试,其在轨期间,宇航员出舱完成了热防护罩的更换与太阳能帆板的辅助展开[11]。

苏联的MIR空间站是人类历史上第1个在轨装配的模块化空间站[17]。空间站的每个模块单独发射升空,并连接到核心舱的对接口。其他的外部结构包括桁架结构、实验舱等由宇航员辅助装配完成。哈勃望远镜是人类历史上执行在轨装配任务的典型案例,1990年其由“发现者”号航天飞机发射升空后,先后出现镜片故障、电池/陀螺仪寿命到期及技术升级等问题。得益于起初的可维修性设计,1993年,通过宇航员舱外活动与航天飞机上的加拿大臂共同配合,由加拿大臂运送宇航员接近哈勃望远镜的维修位置,对哈勃望远镜进行了首次维修——更换了广角和行星照相仪;1997—2009年间,又有4次有人维修飞行任务,先后更换和修复了红外照相机、多目标分光仪、绝缘层、陀螺仪、测绘照相机、太阳能电池板和电力控制装置等设备。5次在轨任务均取得完全成功,从而延长了在轨天文台在太空恶劣环境中的寿命,充分验证了在轨装配的可行性与有效性。

国际空间站是目前为止最复杂的国际合作在轨装配项目[18],涉及13个主要舱段,总体积425 m3,包括加压舱、桁架结构、太阳能电池阵、对接口、实验舱及空间机械臂等。国际空间站的补给主要通过航天飞机(美国)、进步飞船(俄罗斯)及自主转移飞行器(欧洲)共同完成。其建造通过空间站上的机械臂Canadarm 2和宇航员的舱外活动完成。1985年,美国在STS-61-B航天任务中执行了EASE/ACCESS的装配验证项目[19]。该项目在航天飞机的货舱中,通过空间手动装配13.7 m长的大型桁架结构测试宇航员在轨装配的有效程度并积累在轨建造的经验。

除了宇航员在轨执行装配任务外,自1970年至2000年,NASA兰利研究中心(LaRC)开展了地面1g和模拟微重力(中性浮力水池)环境下的大型空间结构有人装配研究。代表性的实验有手动装配正四面体单元[20]、四面体桁架梁移动装配[21]、空间站自由桁架移动装配[22]、精密分段反射桁架和面板装配[23]等。

从有人在轨装配的项目中得到的经验是:固定宇航员的足部解放了宇航员的双手,相较于自由漂浮使得宇航员的舱外活动更为容易。需要辅助的移动装置使宇航员移动至工作位置从而降低工作压力和疲劳程度。工业生产中的装配流水线流程可用于在轨装配任务中,此外,需要设计装配连接器便于宇航员单手操作等。

1.2 无人在轨装配

航天员手动装配有一定的局限性,只能胜任任务量小、时间短、环境较为简单的装配任务。对于未来结构复杂、体积巨大、安装环境恶劣、精度要求高的空间装配任务,航天员手动装配无法满足任务要求。无人在轨装配具备经济性高、风险低等优点,因此得到了广泛关注。自20世纪70年代以来,美国NASA兰利研究中心、欧洲航天局(ESA)和日本宇宙航空研究开发机构(JAXA)等诸多科研机构纷纷开展空间结构自主构建的技术研究(如图2[24-32]所示)。

图2 无人在轨装配示例[24-32]Fig.2 Unmanned in-orbit assembly missions[24-32]

利用机械臂进行模块更换已经较为成熟。1997年日本的工程实验卫星ETS-VII发射升空,通过可更换模块模拟多种模块的在轨更换,验证了桁架组装及试验天线装配等技术。美国国防高级研究计划局(DARPA)资助的“轨道快车”计划完成了服务星与目标星的自主交会对接、更换电源模块和更换姿控计算机模块等的演示任务;“试验卫星系统”(XSS)计划中的XSS-12,采用一颗小卫星为母星提供非对接绕飞服务,另一颗小卫星与母星对接,实质上为母星与可更换模块间的对接试验。

20世纪90年代早期,NASA兰利研究中心的科研人员开始着手开发一套遥控机器人空间桁架结构装配系统,用来装配一个由12块面板和102根支柱组成的、直径8 m的桁架结构[33]。随后,很多研究机构和人员致力于全自主空间机器人系统的相关研究。1985年直立空间结构装配进行成功的飞行试验之后,ORNL(Oak Ridge National Laboratory)论证了采用相似硬件和空间遥控机器人进行装配构建的可行性[34]。马里兰大学开发了用于大型空间结构在轨装配、检查和维护任务的自主机器人系统[35]。卡内基梅隆大学设计的Skyworker空间结构附属移动机械臂,可以在几公里范围里运输和操纵从公斤级到吨级的有效载荷[24]。NASA喷气推进实验室设计了一种小型、灵活的六足行走机器人LEMUR,用来在空间结构上狭小区域里执行复杂的、精细的装配、检查和维护任务[25]。NASA约翰逊航天中心正在开发可应用于国际空间站的人形空间机器人Robonaut2,可以直接使用为宇航员设计的装配工具进行空间作业[26]。

2012年,DARPA启动了Phoenix计划,该计划设想发射模块化的“细胞星”进入地球静止轨道,利用空间机器人对航天器进行部件修理、置换和升级[27]。此外,DARPA启动了地球同步轨道卫星机器人服务(RSGS)[28],将建造太空机器人维护同步轨道卫星,用于自主更换与修复受损硬件,并可拓展其应用于在轨装配。美国系绳无限公司(TUI)提出了一种在轨制造系统“SpiderFab”,将增材制造和机器人装配技术结合,通过类似蜘蛛结网的方式构建大型空间桁架结构[29],该项目受到了NASA创新先进概念基金的资助。2015年7月,NASA启动了“大型结构系统太空装配”(SALSSA)项目[36],以期实现大型模块化结构系统在太空的自动装配、服务、翻新、重构及再利用,主要面向大型空间天文台、太阳能电池阵列及火星任务组部件。同期,在美国DARPA支持下,劳拉空间系统公司(SSL)启动了装配地球静止轨道通信卫星的“蜻蜓”(Dragonfly)项目[30],重点研究在轨装配与重构卫星的大型射频反射器。2015年11月,NASA在Tipping Point计划中[31]对“航天器与空间结构的机器人太空制造与装配”(Arichnaut,即“建筑师”)主题进行了规划,并与劳拉空间系统公司进一步合作,积极开展Dragonfly项目的地面演示和飞行演示验证。2020年2月,NASA将Dragonfly项目与在轨加注的Restore-L项目合并,命名为OSAM-1(On-orbit Servicing, Assembly & Manufacturing mission-1),计划于2023年发射。2016年,ESA开展了立方星在轨自主装配成大型航天器的技术研发[37]。

除上述各航天机构提出的无人在轨装配验证方案,近年来,尚有一些其他的概念性方案提出,例如超集成卫星[38]、中国空间站[39]、Shady 3D[40]以及机器人可重构桁架[41]等。

在轨装配过程中,移动各装配单元到达指定位置并进行装配操控有4种不同的方法:

1) 自主飞行模块

每一个装配单元都具有机动能力,每一次装配即为一个装配单元与装配体之间的交会对接。其优势在于具有高度的灵活性,但是大量的交会对接提高了任务的风险与复杂性,并且每个装配单元具有推进及对接模块,增加了任务的成本。MIR空间站[17]、国际空间站[42]、天宫空间站[39]和巨型轨道天文望远镜(GOAT)任务[43]等都属于此类。

2) 自装配空间机器人

机械臂作为操作主体刚性地连接到一个卫星基座上。装配时以卫星基座为中心,机械臂将装配单元装配在指定位置。其优势在于机械臂和装配体之间是刚性连接,可靠性较好。但是其可装配的装配体体积受到机械臂工作空间的限制,增大机械臂的体积则会增加火箭运载负担。其典型案例包括机器人装配与服务基础设施(CIRAS)[32]、加拿大臂[44]和日本H-II货运飞船(HTV)[45]等。

3) 自由飞行装配机器人

自由飞行装配机器人的组成依然为卫星基座与刚性连接在其上的机械臂,但是与自装配机器人的区别在于不需要以自身为中心进行装配。此方法可以更加方便地组装大型结构,并且可以实现多机器人协同作业。但是装配结构的复杂会导致机器人自由飞行困难增加,并且对导航、制导与控制(GNC)及近距离操作技术提出了很高的要求。前文所述ETS-VII、轨道快车、Phoenix、RSGS、Arichnaut和Dragonfly等项目以及麻省理工学院(Massachusetts Institute of Technology,MIT)[46]、加州理工学院[47]、南京航空航天大学[48]等都对其进行了研究。

4) 附着型装配机器人

附着型装配机器人可以附着在装配体上进行移动与装配操作,通过标准化的接口与装配体连接。由于整个装配过程机器人均刚性连接在装配体上,具有可靠性高、运动性强、操作简单的优点,是目前最具有潜力的在轨装配解决方案。Skyworker、LEMUR、SpiderFab和SIROM(Standard Interface for Robotic manipulation of payloads in future space Missions)[49]等项目,以及用于装配的蠕虫机器人[50]和BILL-E机器人[51]都采取此种方法。基于模块化和标准化的iBOSS[52]项目也为此技术的未来发展奠定了良好的基础。

1.3 在轨装配层次

在轨装配技术是低成本快速部署航天器的重要途径,对于推动大型高性能航天器的发展具有重要意义。根据在轨装配任务对象的规模和装配任务的复杂度,可以大致划分为5个任务层级(如表1[18,27-32,43,53-59]所示),从高到低包括航天器组合、功能扩展、整星组装、模块组装和在轨制造[14]。根据目前的理论技术发展情况,除了航天器组合层级的自主装配技术较为成熟,其他任务层级的相关技术均处于演示验证或规划研发阶段。其中,模块组装层级的技术是目前美国及欧洲多个计划项目的重点研究对象。

表1 在轨装配层次[18,27-32,43,53-59]Table 1 Hierarchy of in-space assembly[18,27-32,43,53-59]

国际空间站是航天器组合层次最具代表性的项目,自从1998年发射开始,发射及组装了众多的舱段、桁架及机械臂等结构。并且,支援飞船定期接送宇航员,运送空间站必需的货物。DARPA提出的“轨道快车”计划是功能拓展层次的代表项目。该计划包括两颗卫星,一颗称为“自主空间运输与机器人轨道器”,亦即追踪星;另一颗称为“目标星”,用来模拟失效卫星。该计划主要验证了在轨装配、非合作目标交会、失效卫星燃料补给、更换卫星部件等技术。英国萨里航天中心提出了GOAT项目,此项目是整星组装层次的代表,该机构给出了直径25 m的大型空间望远镜构建的方法,带有镜面的装配单元通过交会对接完成模块的装配。NASA兰利研究中心提出的CIRAS计划是模块组装层次的代表项目,由一个展开长度为15 m的远距离操作轻型机械臂TALISMAN与精密操作机器人IPJR组成,该机构已经完成桁架结构与太阳能电池阵列的组装实验。NASA提出的SpiderFab项目是在轨制造层次的代表项目,其核心是一个具有多机械臂的机器人,其中一个机械臂可以在轨进行3D打印制造结构单元,然后该机器人再将打印好的结构单元装配为大型空间结构。该技术结合原位资源利用技术,可以实现行星表面就地取材进行建造的愿景。利用标准化接口和模块化设计,iBOSS项目制造出在轨服务可重构和组装航天器,该项目提出的标准化接口为模块化在轨装配的未来发展奠定了良好的技术基础。

1.4 发展路线图

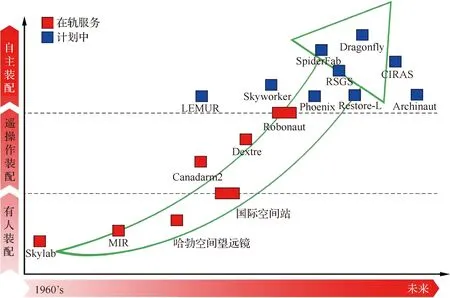

通过对国外在轨装配技术进行回溯分析,在轨装配的发展路线如图3所示。从发展路线图中可以看出如下的发展趋势:

图3 空间在轨装配任务发展图Fig.3 Technical developing route map of in-orbit space assembly

1) 应用空间机器人装配空间大型平台与基础设施是航天技术的主流方向之一,由航天员出舱活动直接进行装配的任务将逐步减少。

2) 装配航天器的零部件从单一化逐步向模块化结构发展。

3) 在轨装配规模向大型化、远程化、智能化发展。

4) 在轨装配技术正推动在轨制造、组装与部署向一体化发展。

1.5 在轨装配方法

对于空间大型结构的在轨装配,通过对已有项目的归纳可以得出3种方法:可展开结构构建、可直立结构构建与太空成型结构构建[60]。3类构建方法各有优缺点,其主要区别在于发射火箭的外包络体积、可靠性、经济性及装配完整结构的功能效果。

1) 可展开结构构建

在地面上制造、折叠包装在运载火箭中运输到轨道上,入轨后执行结构展开。这为空间大型结构(10 m左右直径)或中等基线结构(15~50 m)提供了较好的解决方案。可用作支撑桁杆、天线支撑杆、大型平面桁架、大型多孔径反射镜和太阳能帆板等。其优点是可适配运载工具的载荷体积、节约质量并无需舱外活动;缺点在于任务单一且风险大,一旦展开无法改变任务,若未展开将导致航天器整体失效,结构复杂性降低了部件的结构效率和系统的可靠性。

2) 可直立结构构建

在轨道上将直立零部件依次装配起来形成大型结构,部件在地面制造并包装放入运载工具。入轨后,可通过宇航员/机器人进行装配。其优点在于紧凑的包装能力、增强的多功能性和扩展能力、维护和修理适应性强、结构相对简单,具有构建超大型结构(>100 m)的能力;缺点在于当前机器人技术尚未满足经济性与可靠性的要求。

3) 太空成型结构构建

在轨道上将未加工的材料进行现场原位制造,生成在轨装配所需的零部件。其优点在于原材料运载包装密度高、在轨装配任务灵活度大;缺点是加工过程自动化可靠性低,需要额外的装配活动。对于应急零件更换任务是较好的解决方案。

结合当前的技术成熟度,可直立结构构建方法(对应整星组装与模块组装层次)具有结构简单、包装效率高和灵活装配等特点,成为目前各在轨装配演示验证项目采用的主流方法。

2 中国在轨装配研究现状

随着中国未来空间站建设、月球和火星探测计划的实施,以及其他空间科学计划的推进,国家对超大型空间基础设施在轨装配的任务需求尤为迫切。哈尔滨工业大学是中国最早开展在轨装配技术研究的单位之一。刘宏团队开展了基于模块更换的空间机械臂相关技术攻关,包括多臂协同捕获、仿生灵巧手和末端执行器等[61-63]。郭继峰等[64-66]针对大型桁架在轨装配的任务规划提出了利用连接矩阵与分层规划的思路,相关的研究结果有效解决了利用机器人自主装配序列生成问题。于晓强和郑红星[67]提出了基于扩展一致性的拍卖算法,在考虑装配过程中运输、安装等任务的时间先后特性及多航天器协同完成的任务约束条件下,解决在轨装配任务分配问题。徐文福等[68]针对模块在轨更换任务,改进了传统的R-C(Raibert-Craig)力位混合控制方法,实现了空间机器人操控中的力控制与位置控制的平滑切换。在空间大型载荷研究方面,刘兆晶[69]和田大可[70]开展了模块化可展开抛物面天线支撑机构的设计,提出了等肋长法和空间圆包络法。时月天等[71]针对空间太阳能电站由薄膜-桁架模块的在轨组装提出了一种可在薄膜和桁架表面爬行的足式机器人,结合自然界具有高攀爬能力的生物足端微结构,开展了机器人微结构修饰足特性的附着特性研究。

航天器模块化设计研究方面,西北工业大学的刘更团队[72-73]对航天器模块化设计进行了梳理,并基于虚拟样机技术,建立了一种支持在轨展开的航天器模块化构型。黄攀峰等[74]提出了面向在轨服务与维护的可重构细胞卫星技术方案;中国空间技术研究院的马小飞等[75-76]提出了一种单元拼接式天线的模块设计方案和新型的六边形单元展开方案,用于大型模块化天线发射器在轨装配。国防科技大学付伟达等[77]提出了模块化小卫星自动测控系统构建方案。中国科学院长春光学精密机械与物理研究所朱嘉琦等[78]针对空间望远镜的在轨装配设计了装配机器人及子镜组装分系统的地面验证方案。王洪亮等[79]设计了针对空间红外望远镜的遮阳罩方案。

在轨装配的关键技术研究方面,中国空间技术研究院丁继锋等[80]分析了空间微重力、高真空和极端温度环境下加工过程中材料的受力和运动行为,以及在轨建造过程中的激励和扰动源、动力学分析与控制的力学问题等。北京宇航系统工程研究所杨自鹏等[81]提出了多任务服务航天器的方案设想,以降低在轨服务操作的难度。中国科学院数学与系统科学研究院李政阳等[82]针对空间的分布式制造提出求解该分布式调度问题的基于易理优化的模因算法。邓雅等[83]给出了一种基于阻抗控制的无视觉在轨柔顺装配方法。张玉良等[84]提出采用构建航天器数字孪生体的方式抽象表达航天器完成在轨装配的过程、状态和行为。

2016年,中国通过利用“天宫二号”上的机械臂开展遥操作试验,验证了空间遥控机器人装配的相关技术;但自主在轨装配的研究才刚起步,目前为止尚无具体的飞行验证与在轨试验。可以看出,中国在此方向的研究尚处于起步阶段,以跟踪性研究为主,创新体系化的方案较少。随着中国空间太阳能电站、大型天线和深空探测等项目的深入论证,大型结构在轨装配的系统性研究将逐步进入工程化实施阶段。

3 关键技术

3.1 技术需求

对于在轨装配任务最迫切的技术需求包括模块化设计、模块间机电连接接口、带灵巧末端执行器的装配机器人和地面装配验证技术[85-86]。上述技术需求亦包含在NASA 30年的航天发展路线图中[87]。应用质量机能展开(Quality Function Development,QFD)方法[88]如表2所示,在轨装配任务的技术需求可以通过建立优先队列并分类获得。

在轨装配涉及方案设计、在轨操控和地面验证3个部分,而与核心功能对应的使能技术分别为系统架构、装配机器人/控制技术/接口技术和建模/仿真/测试技术。已有的国内外在轨装配项目已经部分验证了相应的关键技术,然而其走向实用仍有较长的技术发展路线。

表2 在轨装配基本能力需求Table 2 Set of basic capabilities for in-space assembly missions

3.2 模块化技术

在轨装配的顶层系统设计对于任务的成功至关重要。大型空间结构的模块化设计一方面可以降低制造成本和发射成本,另一方面也可以降低装配任务的规划难度,使空间结构更有可能地向大规模扩展;合理划分空间结构的网格结构,利用拓扑优化技术使大型空间结构具备最优工程结构设计,在尽可能减少发射质量的情况下使其具备足够的结构强度;优化设计模块单元构型,使其方便装配,同时应当从方便机器人操作的角度对单元的抓持点、安装方式及安装接口等进行优化设计;合理的装配序列对提高装配效率、降低装配成本有重要作用,应当充分利用优化技术,既考虑结构本身安装顺序的合理性,又同时考虑安装机器人的能耗,对大型桁架中模块及零部件的安装给出最优的安装序列。模块及接口的通用化、装配效率及经济效益等是实现在轨装配工程化应用的关键,综上,模块化技术研究内容包括:

1) 大型空间结构模块化系统设计技术。

2) 空间结构网格划分与拓扑优化技术。

3) 模块单元构型设计与优化技术。

4) 即插即用接口设计与优化技术。

5) 大型桁架模块化装配序列生成技术。

3.3 机器人技术

机器人是实现在轨服务的核心关键技术,其自主化、智能化直接影响在轨装配的成功率、效率和安全性等多个方面。因此,为完成复杂的装配任务,装配机器人需要具备认知、学习、精细/柔顺操作及大范围移动等能力。由于发射质量的限制和空间大型结构的装配需求,需要质量轻但工作范围大的机器人系统完成对空间大型结构的操作任务;在具体执行操作如针对模块的搬运/固定、零部件安装/拆卸等任务时,一般需要不同的末端执行器执行精细操作,因此需要设计多功能且灵巧度高的末端执行器,同时需要可以方便快速地更换执行器;空间状况比较复杂,不一定时刻有良好的视觉条件,需要机器人能够具备多样的测量和感知方式,在降低对工作环境要求的同时能够提升整体测量精度;机器人在执行安装任务时,如果移动精度低,可能会造成模块单元之间的碰撞,使安装任务失败,因此需要在尽可能提高机器人移动精度的情况下同时开发柔顺控制技术以避免末端接触力过大,保证机器人安装过程的安全;完成大型空间结构装配时,往往需要多个机器人协调配合,完成安装后还需要多个机器人辅助空间大型结构完成定向或轨道转移任务;综上,机器人技术的研究内容包括:

1) 轻质大范围工作机器人系统设计技术。

2) 多功能灵巧末端执行器设计与快速更换技术。

3) 多模式测量与认知技术。

4) 装配机器人精确移动与柔顺控制技术。

5) 多装配机器人协同操作分布式规划与控制技术。

3.4 地面模拟装配技术

地面模拟装配技术主要用于完成对在轨装配的方案评估、任务仿真、性能评估及健康管理等。需要对在轨装配任务进行充分的仿真模拟,对任务的可行性进行评估,同时在仿真系统内不断优化来降低后续验证成本;对装配机器人的执行动作进行充分的地面试验并完成校验,降低制造安装误差对机器人操作精度的影响;对装配对象完成充分的性能评估,保证模块单元和其装配后整体结构的强度;利用地面模拟的平行验证系统,对其中涉及到序列规划、装配动作控制和分布式规划控制等技术进行验证,并将地面试验结果与数字仿真系统进行平行交叉校验,验证方案及其他技术的可行性和准确性;综上,地面模拟装配技术部分的研究内容包括:

1) 在轨装配任务仿真与优化技术。

2) 装配机器人协同训练与校验技术。

3) 装配对象性能评估与健康管理技术。

4) 在轨装配与地面模拟的平行验证技术。

4 应用前景

在轨装配技术的未来发展充满了机遇与挑战。近年来,与在轨装配相关的新材料、新技术、新理论不断涌现。在轨3D打印技术、增材制造/快速成型技术、结合新材料的智能结构技术、柔性机器人技术以及人工智能技术是在轨装配任务的未来发展方向。3D打印技术可以利用金属或塑料等在轨打印出所需零部件,在DARPA和NASA资助下,TUI/Firmamentum公司拟利用3D打印技术实现在轨制造大型卫星组件(桁架和反射镜等)[82]。增材制造/快速成型技术利用星体上本身具有的材料制造装配任务所需零部件[89-90],这样可以大幅降低任务的发射质量,新兴的制造技术使空间装配的可能性大为提升[91]。此外,通过在结构中集成新材料,形成智能结构作为传感器和驱动器,使结构具有除了承载、传力、连接等功能外,还有自感知、自诊断、自驱动、自修复等能力,从而更好地适应外界环境的变化[92],可显著提升未来大型空间结构的性能。采用软材料或柔性材料加工而成的软体机器人具有可连续变形的特点,理论上具有无限自由度,在人机交互、柔顺操作和狭小空间作业具有巨大优势[93-94],适合在未来大型空间结构装配过程中执行狭小空间的精细操作任务;人工智能技术在语义识别、无人驾驶及智能机器人等领域的发展突飞猛进,将在未来在轨装配任务中扮演重要角色,例如可以利用人工智能技术在机器人执行装配任务时增强目标检测和灵巧操作过程中的图像识别能力等。

新一代尺寸更大、结构更复杂、精度更高的空间结构在轨装配技术将直接影响遥感成像、侦查预警、天文观测及深空探索等领域的进一步发展,促进空间机器人、人工智能和控制等技术的进步,因此发展在轨装配技术已成为各国航天研究机构的共识。在轨装配技术未来的应用领域包括:

1) 多灵巧机器人协同自主在轨维护。

2) 月面/火星基地的远程智能建造。

3) 太空交通枢纽的中转站建设。

4) 高清晰度大型太空望远镜。

5) 大型太阳能空间电站。

5 结 论

大型空间平台与基础设施对于未来的空间探索任务十分必要。本文回顾了国内外在轨装配技术发展的研究现状,分别介绍了宇航员手动装配与无人在轨装配的典型代表计划,讨论了大型空间结构的构建方法,并给出了发展路线图。通过分析总结了在轨装配所需的关键技术,包括模块化零件结构、空间机器人和地面模拟装配技术等,展望了利用多装配机器人协作进行在轨装配的巨大发展潜力,预期为后续的在轨装配技术研究与发展提供参考。