大喉径煤液化高压差角阀内部流场优化分析

张 宝,乔 元,孙 祝

(国家能源集团鄂尔多斯煤制油分公司, 内蒙古鄂尔多斯 017200)

高压差角阀作为煤液化装置中的关键阀门,其所处工况具有温度高、压差大、介质含固量高、冲刷强、腐蚀严重、部分介质呈现气液固三相混合的特点,使用环境十分恶劣[1-3]。恶劣的工况环境使得阀门故障成为常态化。目前国内外高压差角阀生产厂家通过对阀内件材料进行加工硬化处理等方法使得高压差角阀的使用寿命有了较大的提高[4],但是实际目前市场上高压差角阀及内件的使用寿命绝大多数仍不足1 a,极大地限制了工艺装置的连续化生产,大大增加了生产成本。

由于煤化工生产规模的增加,高磅级、大喉径高压差角阀已逐渐应用于煤液化工艺的某些关键位置上。对于这类阀体,由于喉径较大,阀芯的体积与质量成倍增加。阀芯质量的增加不仅使得生产成本大大增加,而且也使得阀杆在阀内流体的冲击下更易产生振动。对于大喉径高压差角阀,节流口流通截面积迅速增加,使得流体流经阀芯末端后流场变得十分复杂,从而发生侧冲的可能性大大提高。

对于高压差角阀,流体流入阀体内在其内部进行整流混合后,再流入阀头与阀座之间形成的节流口,故阀体的形状、大小会影响流入节流口时流体的速度分布。笔者尝试通过调整阀体结构,使得节流口处流体速度分布尽量均匀,使得在较大的开度范围内阀座处均不会发生侧冲,从而延长阀座的使用寿命。利用SolidWorks三维软件建立高压差角阀流道模型,利用Fluent软件对不同阀体结构的高压差角阀进行三维流场模拟,从而为高压差角阀的进一步优化设计提供理论依据。

1 数值模拟

1.1 模型建立

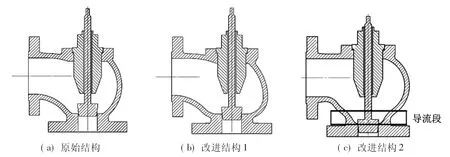

图1为某DN300口径、150 mm喉径的高压差角阀结构。在原始结构的基础上进行了一定的改进,又设计了2种结构。改进结构1将腔体下半部扩大,使流体在进入节流口前有较大的空间进行整流混合,改进结构2则在腔体下半部增加了导流段,从而影响进入节流口的流体的速度方向。

图1 高压差角阀模型结构

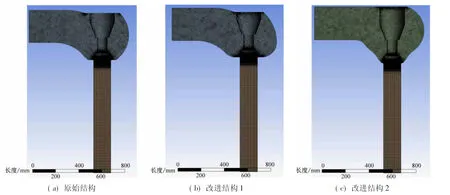

3种结构出、入口距中心线距离保持不变,分别建立3种结构在30%、50%、70%开度下的模型结构并进行研究,模型网格数量见表1。原始结构在30%开度下流道网格划分见图2。

表1 模型网格数量

图2 流道网格

1.2 参数设置

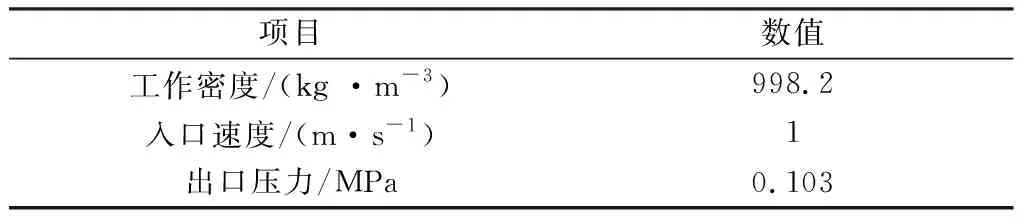

选用k-ε标准湍流模型对流场模型进行求解[5],以液态水为介质,计算条件见表2。

表2 k-ε湍流模型计算条件

2 数值模拟结果分析

2.1 流场速度分布

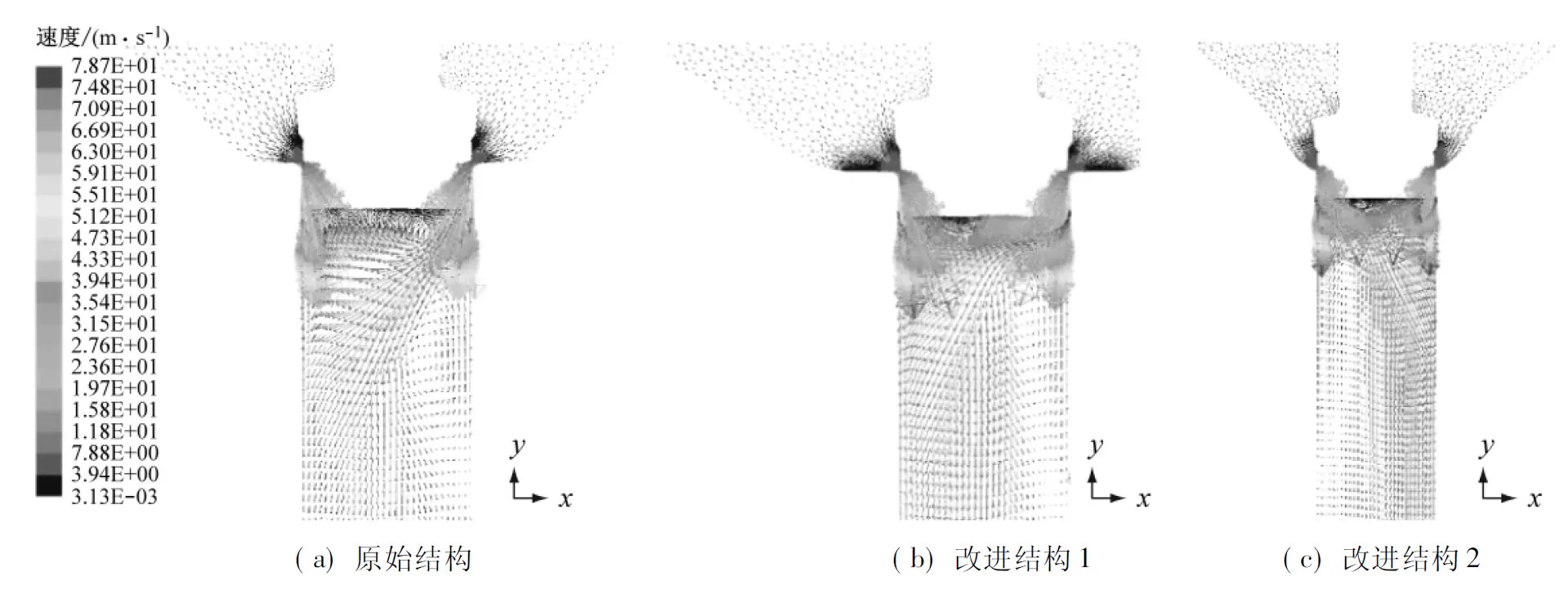

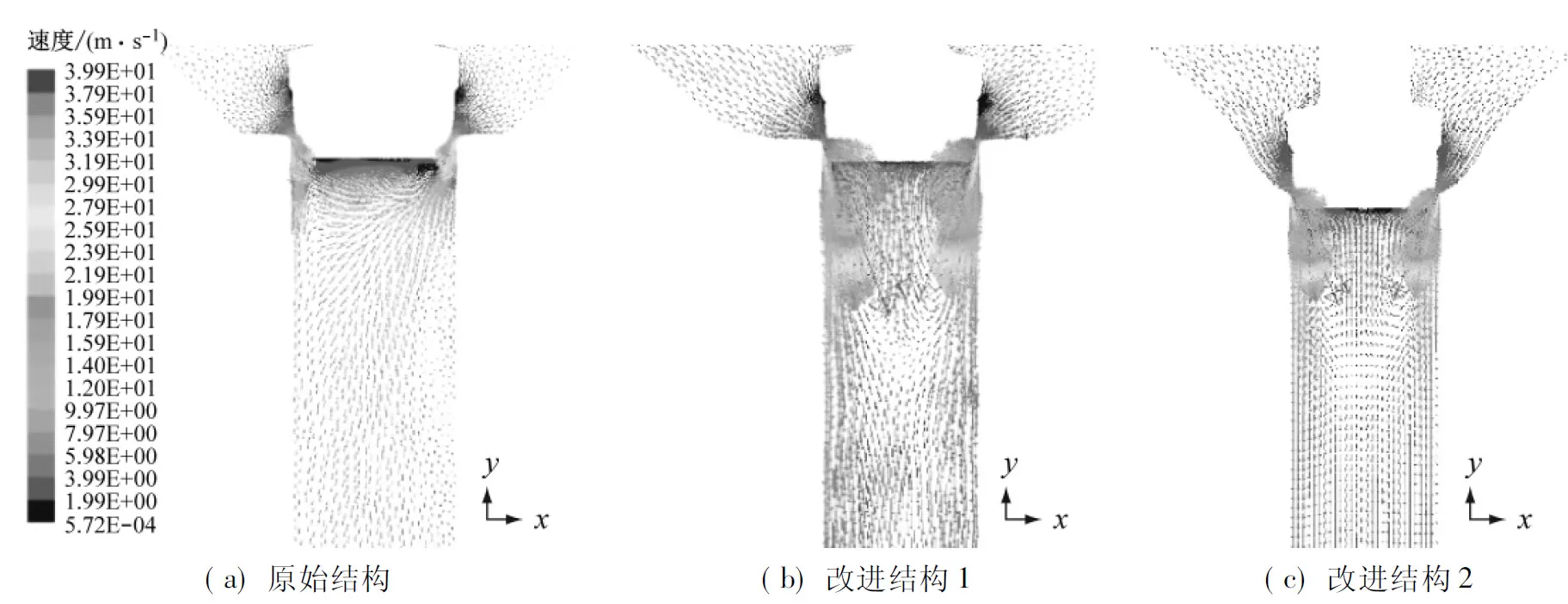

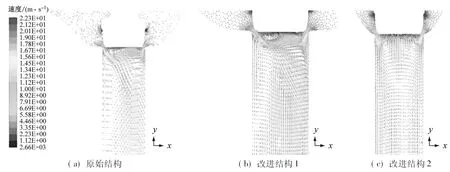

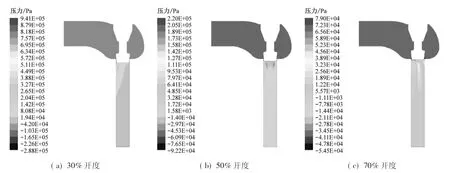

图3~图5为3种结构在3个开度下的对称面的速度矢量云图。从图3~图5中可以看到:对于原始结构,由于节流口流通截面积迅速增加,流体流经阀芯末端后流场变得十分复杂,3个开度下出口处均存在明显侧冲;对于改进结构1,虽然在50%开度下出口处流体流动较为均匀,但在出口处形成了2个旋涡,而在30%开度和70%开度下仍然发生侧冲,且侧冲角度相对于原始结构并没有明显改善;对于改进结构2,增加导流段后,出口段流体的流动情况有了较明显的改善,在50%开度和70%开度下都呈现出良好的流动效果,仅在30%开度下发生了侧冲。

图3 30%开度下速度矢量云图

图4 50%开度下速度矢量云图

图5 70%开度下速度矢量云图

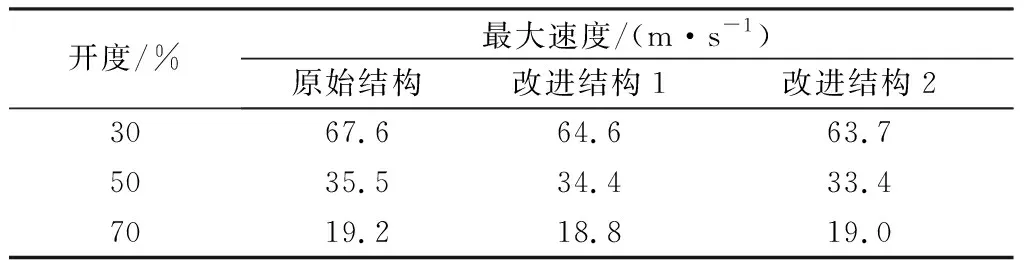

表3为提取速度云图中不同开度下的最大速度。

表3 最大速度

从表3可以看出:相对于原始结构,2种改进结构的最大速度在不同开度下均有所下降,由于最大速度在节流口处,节流口处的最大速度越小,则表明流体对阀芯和阀座的冲刷作用越小。

2.2 流场压力分布

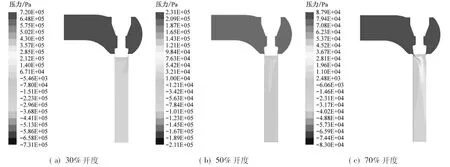

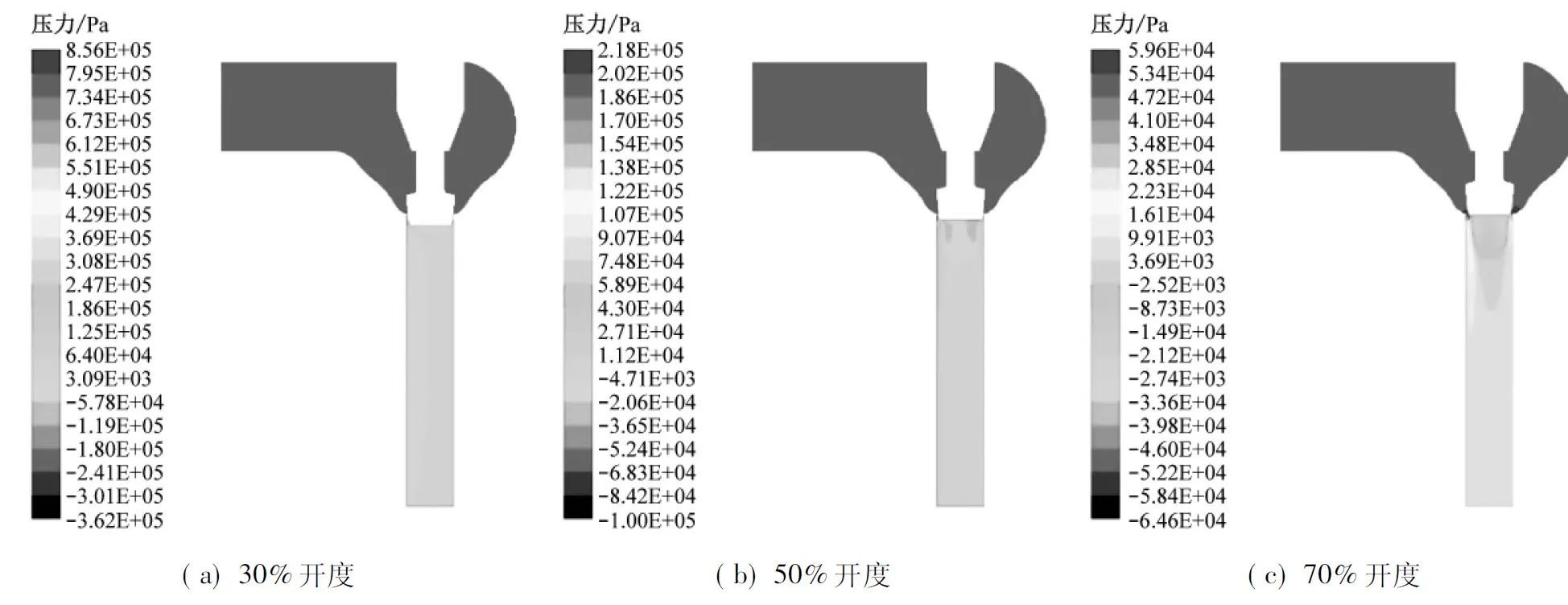

3种结构在30%、50%、70%开度下的压力云图见图6~图8。从图6~图8可以看出:当流体流至阀头与阀座之间时,流通截面积迅速减小,压力也迅速降低,流过阀座后,压力有所回升,不同结构阀体压力分布规律差别不大。

图6 原始结构压力云图

图7 改进结构1压力云图

图8 改进结构2压力云图

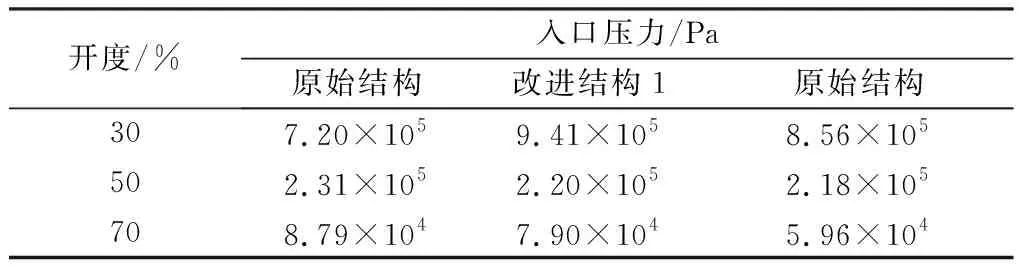

3种结构的入口压力见表4。从表4可以看出:30%开度下入口压力相比原始结构有所提高,但是50%开度、70%开度下的最大压力同样有所下降。这可能是由于结构的改变导致流量系数变化较大,所以在不同开度下不同结构入口压力的变化无明显的规律,但对比2种改进结构可发现,改进结构1的入口压力明显比改进结构2的入口压力高。

表4 入口压力

3 结语

以某DN300口径、150 mm喉径的高压差角阀结构为基础,设计了2种改进结构,其中改进结构1扩大了腔体下半部,改进结构2在节流口上增加了导流段。通过数值模拟计算的方法对3种结构的流场进行了研究,得到的结论如下:

(1) 对比速度矢量云图可以发现,对于改进结构1,侧冲角度相对于原始结构并没有明显改善;对于改进结构2,出口段流体的流动情况有了较为明显的改善,在50%开度和70%开度都呈现出良好的流动效果,仅在30%开度下发生了侧冲。

(2) 相对于原始结构,2种改进结构的最大速度在不同开度下均有所下降,由于最大速度在节流口处,节流口处的最大速度越小,表明流体对阀芯和阀座的冲刷作用越小。

(3) 3种结构阀体压力分布规律差别不大。改进结构相对于原始结构,入口压力的变化不明显。改进结构1的入口压力明显高于改进结构2的入口压力。