基于无机多孔膜气体分离的燃煤机组烟气脱水传质特性分析

滕 达,李 昂,李铁林,安连锁,沈国清

(华北电力大学 能源动力与机械工程学院,北京 102206)

我国水资源短缺,但燃煤电厂耗水量巨大,节水降耗一直是研究热点[1-4]。煤炭经燃烧反应生成的烟气中含有大量水分,一部分水分由燃料中氢元素燃烧生成,另一部分水分由燃料与空气物理性携带输入[5];同时烟气经湿法脱硫塔进一步加湿到饱和状态,经烟囱排入大气引发严重的水分损失。以某330 MW湿法脱硫燃煤机组为例,排烟造成的水分损失高达112 t/h,如果能回收烟气中60%的水分即可实现湿法脱硫系统的“零水耗”[6]。目前对低温饱和湿烟气水分回收主要有3种方法:冷凝法、气体膜分离法和吸收法[7]。烟气冷凝法水分回收系统结构简单,技术成熟,烟气温降与水回收率线性相关[8];然而燃煤机组烟气流量大,实现烟气降温需要大量的低温冷源,导致系统功耗较高[9]。烟气吸收法是基于溶液的低饱和水蒸气压力特性,实现对烟气中水分的回收[10];然而吸收法需要对溶液中水分进行再分离,系统结构复杂,并且存在溶液配制成本高、易被污染等问题[11-12]。气体膜分离法是依据烟气中不同气体在各自分压差推动下透过膜的传递速率不同,实现燃煤机组尾部烟气水分的回收,不仅可以降低排烟的相对湿度,而且回收水质较高,系统功耗小,是较为理想的烟气脱水方法[13-14]。

气体膜分离法中的膜材料分为无机膜、有机膜及复合膜。有机膜材料多为高分子聚合物,利用自带的羟基或活性亲水性基团与水分子形成氢键,实现水分的吸附、扩散;然而有机膜材料在酸性环境中易受腐蚀,造成膜表面缺陷,影响对气体的选择性[15]。无机膜主要是氧化铝、氧化钛和氧化锆膜[16],具有高温热稳定性好、抗化学侵蚀、易清洗及耐高压等优点[17],完全可以适应燃煤机组尾部烟道的复杂环境[18]。烟气中水蒸气在多孔膜与非多孔膜中的传质机理是不同的,在多孔膜内的传质过程多为黏性流动、克努森扩散和分子筛分等;而在非多孔膜中的传质过程属于溶解-扩散。Chen等[19]利用微米级氧化铝基膜,选择分离层为20 nm的非对称无机复合膜来模拟烟气脱水实验,回收水量最高可达1 L/(m2·h),水回收率高达55%。选择并优化具有高透过性、选择性的以气体膜分离为基础的工艺流程是进一步提高烟气脱水效果的关键,由于无机非多孔膜扩散系数小,渗透通量低[20],因此笔者基于烟气在无机多孔膜内的传质过程,结合真空膜分离、吹扫膜分离、循环冷却水膜分离及吸收剂膜分离工艺系统对不同气体的渗透通量及选择分离系数进行了分析。

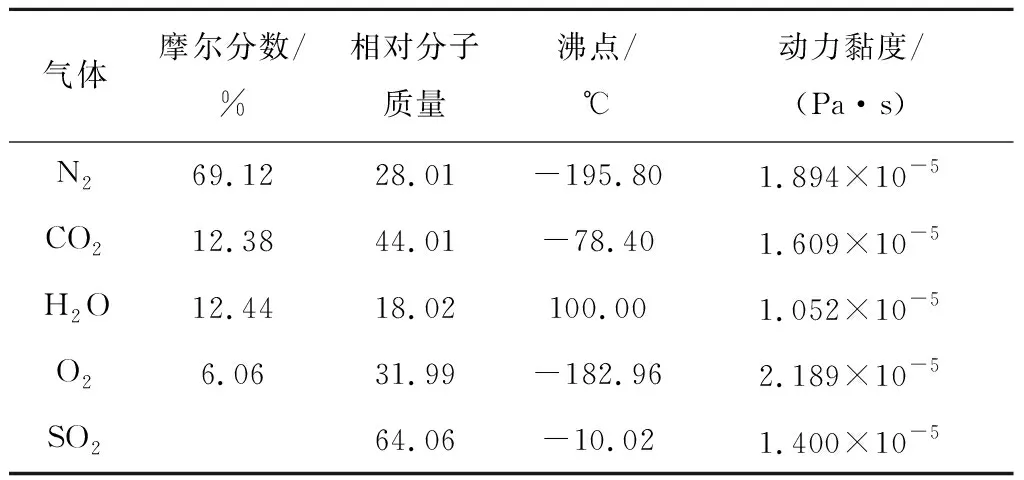

1 燃煤机组烟气成分

气体膜分离技术依据渗透速率的不同实现气体分离或提纯,而气体分子直径和相对分子质量是影响气体在多孔膜内传递行为的关键因素。燃煤机组尾部烟气成分复杂,表1给出了湿法脱硫装置出口50 ℃烟气中各气体参数,其中摩尔分数是由锅炉设计煤种计算得出的,经湿法脱硫后二氧化硫被石灰石浆液吸收,此处忽略不计。从表1可以看出,气体含量由高到底依次为N2、H2O、CO2、O2。

表1 燃煤机组锅炉尾部烟气成分参数

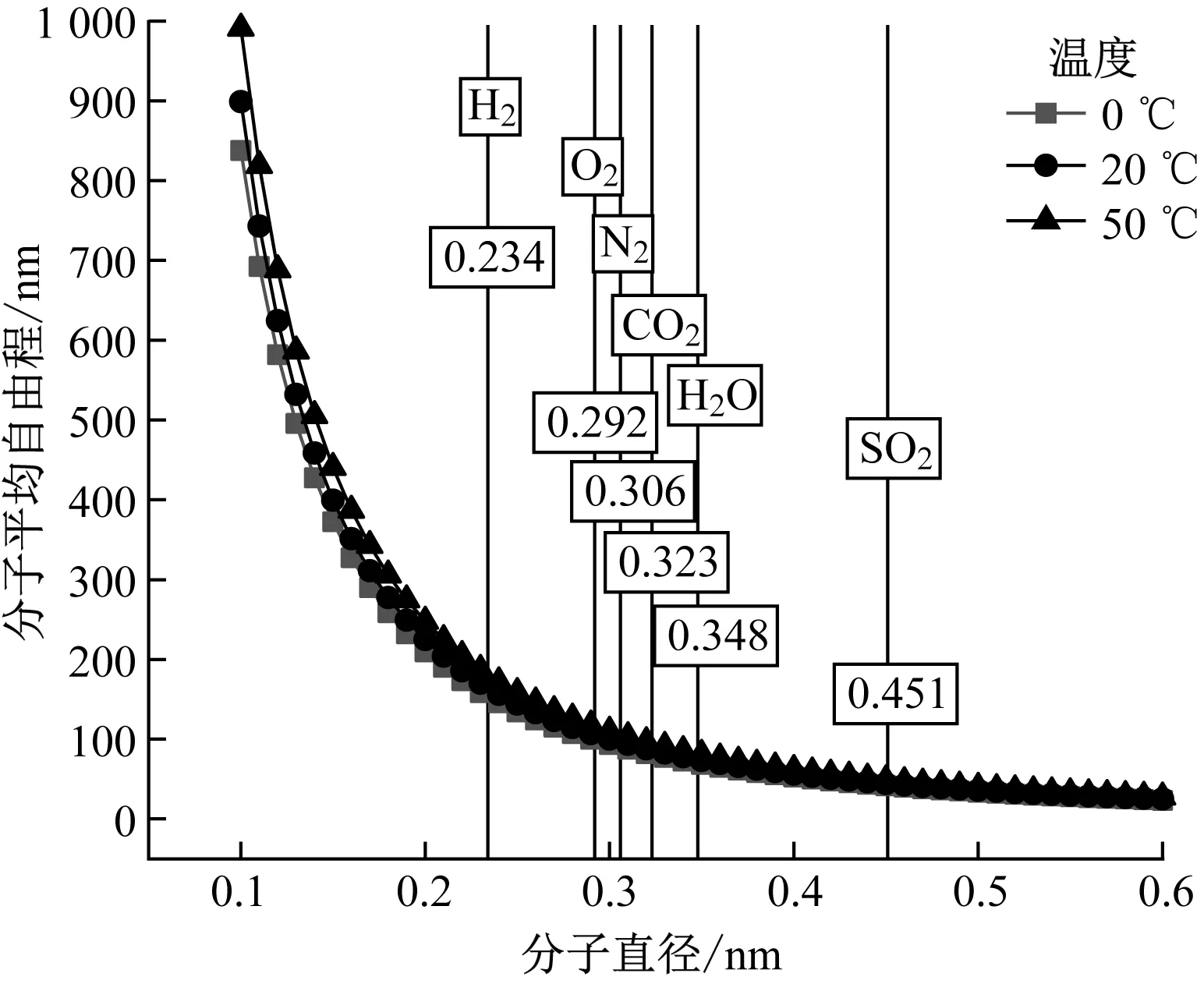

标准状态下,气体分子平均自由程与分子直径的平方成反比:

(1)

式中:λ为气体分子平均自由程,m;kB为玻耳兹曼常数,取1.380 650 5×10-23J/K;T为气体温度,K;d为气体分子直径,m;p为气体压强,Pa。

燃煤机组湿法脱硫后烟气处于微负压情况,温度为50 ℃。如图1所示,随着分子直径的增加,气体分子的平均自由程减小,并且减小趋势逐渐变缓;同种气体温度越高,分子的平均自由程越大,并且气体分子直径越小,温度对分子平均自由程的影响越大。从图1还可以看出,燃煤机组烟气中主要气体分子的平均自由程从大到小依次为:O2>N2>CO2>H2O>SO2。

图1 气体分子平均自由程随分子直径的变化Fig.1 Mean free path vs.size of gas molecules

2 膜材料传质过程

气体分子在多孔膜内的传质特性受气体黏度和相对分子质量等因素的影响,其传质过程主要分为黏性流动、克努森扩散、分子筛分及毛细冷凝等过程[21]。气体分子平均自由程与多孔膜孔径对膜孔内扩散过程起决定性作用,因此引入克努森数:

(2)

式中:kn为克努森数;r为多孔膜孔径,m。

当克努森数远小于1时,非凝性气体在多孔膜内的传质过程用黏性流动(Poiseuille Flow)过程描述;当克努森数远大于1时,非凝性气体在多孔膜内的传质过程用克努森(Knudsen)扩散过程描述;当分子直径与多孔膜孔径处于相同数量级时,非凝性气体在多孔膜内的传质过程可以用分子筛分描述。易凝性气体在多孔膜内的传质过程还涉及毛细冷凝现象。

2.1 黏性流动

当气体分子的平均自由程远小于膜孔径时,即kn<<1,气体分子间相互碰撞次数远远大于气体分子与膜孔壁面的碰撞次数,此时气体通过膜孔为黏性流动过程。同一膜孔内,黏性流动过程的渗透速率主要与气体黏度有关。由于气体间黏度相差较小,因此黏性流动过程的选择分离系数较小。

(3)

(4)

式中:Jp为黏性流动渗透速率,m/(s·Pa);ε为传质界面膜的孔隙率;μ为动力黏度,Pa·s;L为膜厚度,m;αp为黏性流动过程的选择分离系数;下标a表示特定渗透气体,b表示其他气体。

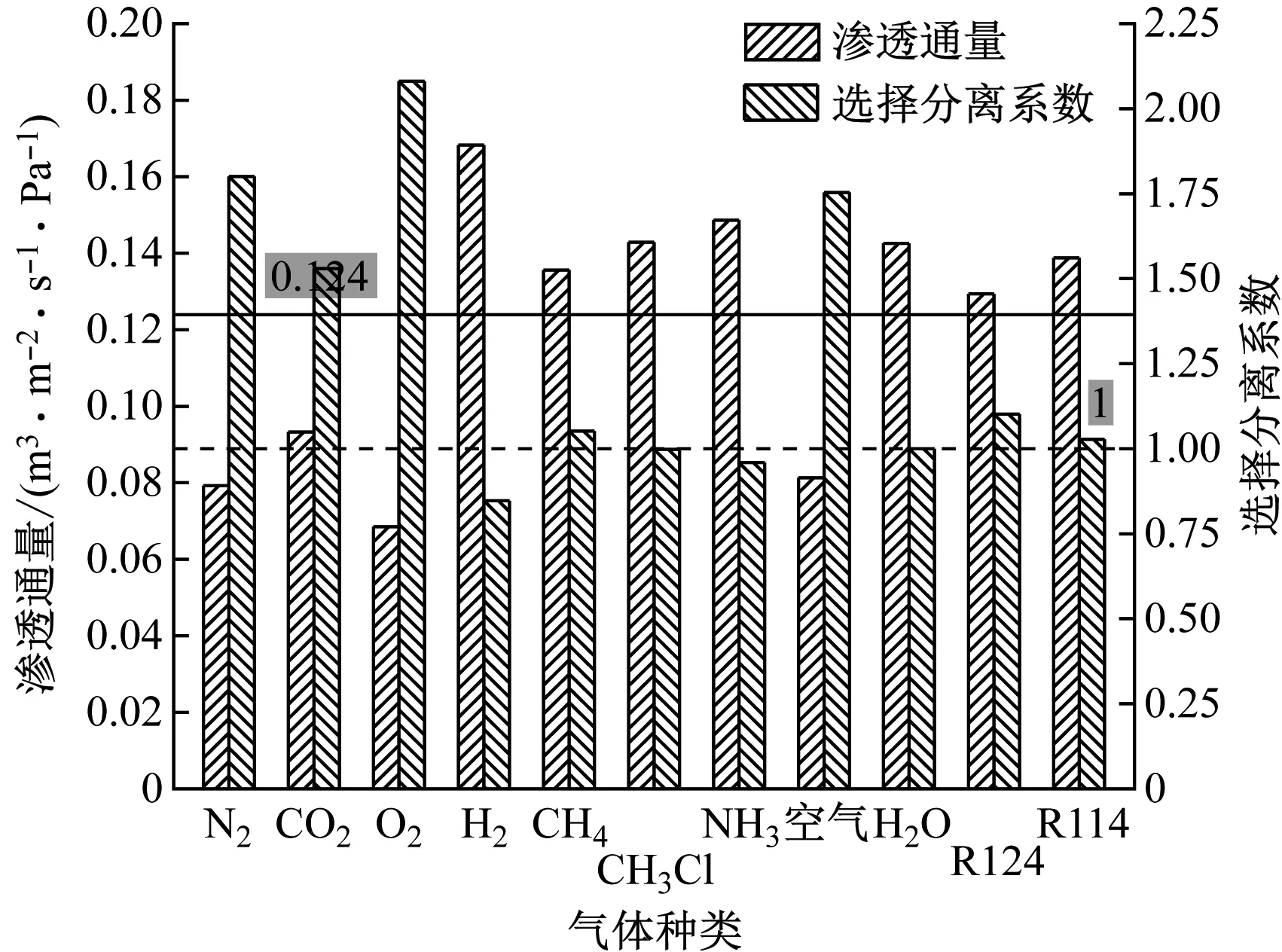

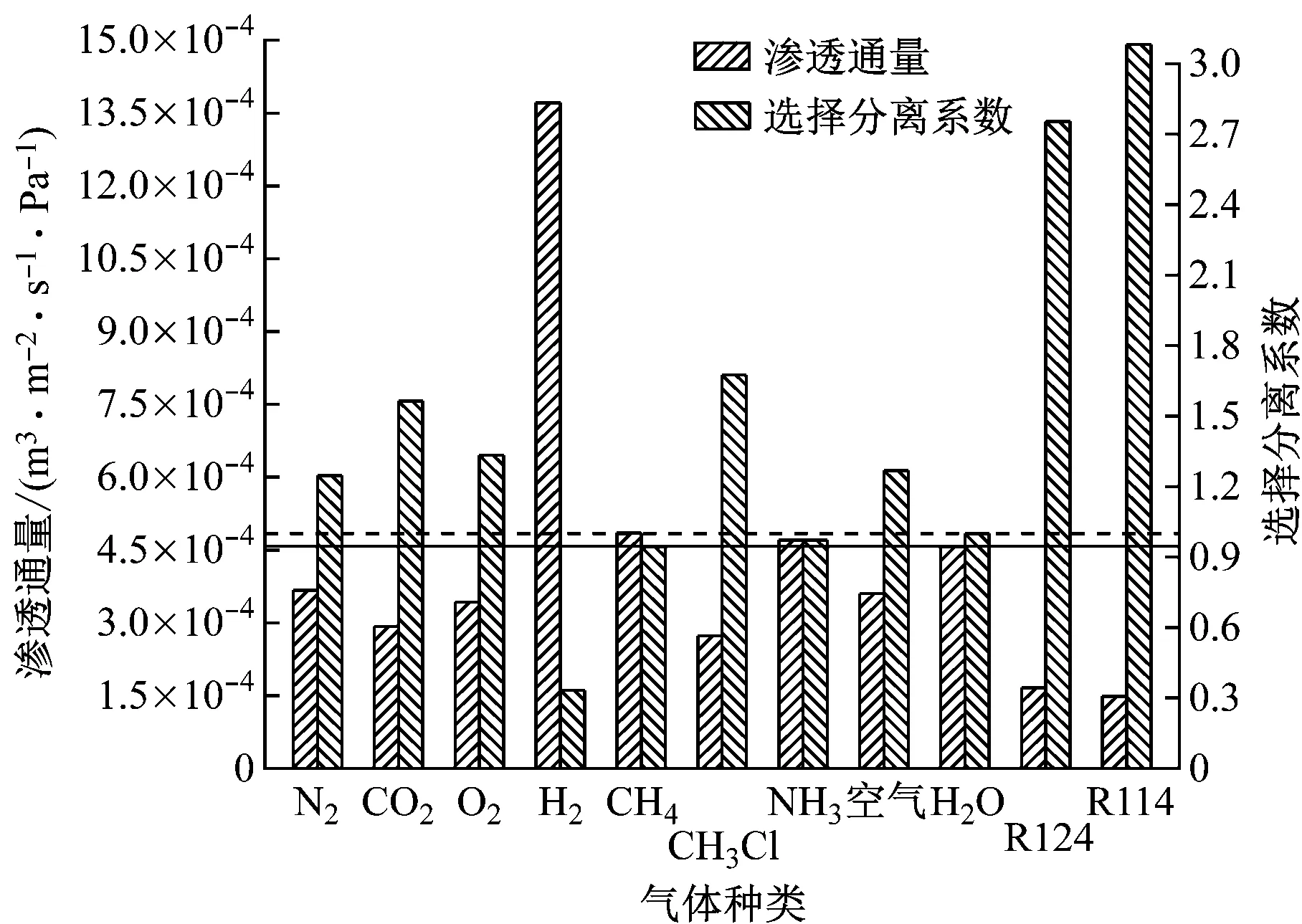

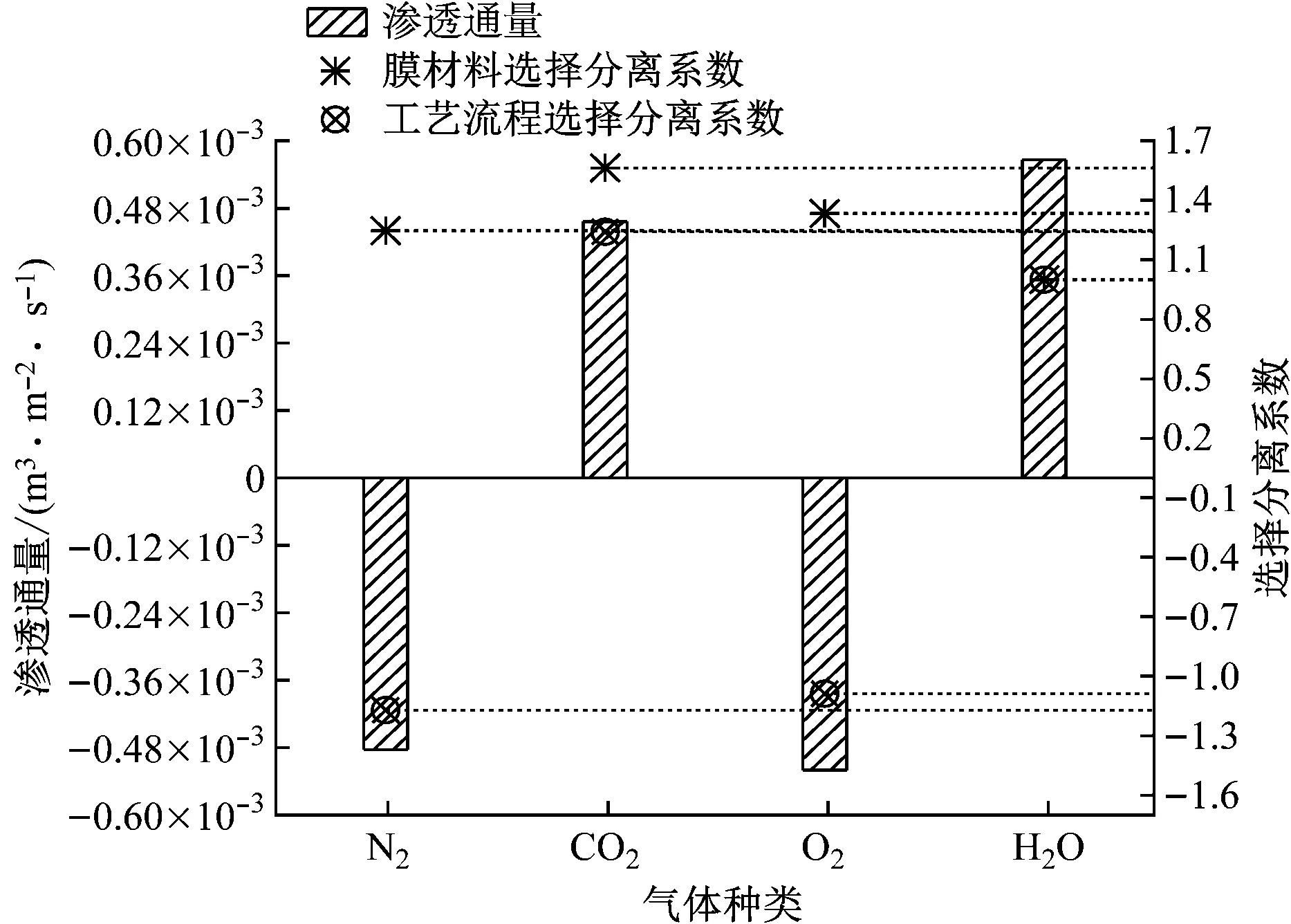

以实验采用的单通道陶瓷膜管为例,外径为12 mm,内径为8 mm,孔隙率为60%,膜孔径为2 μm,跨膜压差设定为10 kPa,对不同气体的渗透通量及其与水蒸气的选择分离系数进行理论计算。从图2可以看出,在不同气体中水蒸气的渗透通量最高,符合气体膜分离过程中普遍认为水蒸气属于“快气”的结论。同时,图2中其他气体与水蒸气的选择分离系数处于0.75~2.25,如果仅依据膜材料自身产生的渗透速率差进行分离,氢气、制冷剂等气体与水蒸气的分离效果较差,采用微米级膜孔径无法实现氢气除湿、制冷剂脱水等,可以证实单独依靠微米级膜孔径黏性流动分离特性实现燃煤机组烟气脱水是比较困难的。

图2 黏性流动过程的渗透通量与选择分离系数Fig.2 Permeation flux and separation coefficient of Poiseuille flow

2.2 克努森扩散

当气体分子平均自由程远大于膜孔径时,即kn>>1,分子间相互碰撞概率小于分子与膜孔壁面的碰撞概率,此时气体通过膜孔为克努森扩散过程。同一膜孔内,克努森扩散过程的渗透速率主要与气体相对分子质量有关,对于相对分子质量较低的气体,如氮气、氧气和二氧化碳等气体,克努森扩散过程的选择分离系数相对也较小。

(5)

式中:Jk为克努森扩散渗透速率,m/(s·Pa);R为通用气体常数,取8.314 J/(mol·K);M为气体摩尔质量,g/mol。

(6)

式中:αk为克努森扩散过程的选择分离系数。

同样以单通道陶瓷膜为例,外径为12 mm,内径为8 mm,孔隙率为60%,膜孔径为30 nm,跨膜压差设定为10 kPa,对不同气体的渗透通量及其与水蒸气的选择分离系数进行理论计算。从图3可以看出,克努森扩散过程中相对分子质量较低的气体与水蒸气的选择分离系数仍较小,单独依据膜材料的分离特性仍无法满足要求。与黏性流动过程不同的是,克努森扩散过程中制冷剂、氢气与水蒸气的选择分离系数有所增大,在氢气干燥、制冷剂脱水等工艺中具有一定的应用可能性,但是30 nm膜孔径的陶瓷膜气体渗透通量偏低,远低于相同跨膜压差下2 μm膜孔径陶瓷膜气体渗透通量。

图3 克努森扩散过程的渗透通量与选择分离系数Fig.3 Permeation flux and separation coefficient of Knudsen flow

2.3 分子筛分

当膜孔径介于不同气体分子的直径范围内时,分子直径大于膜孔的气体分子被截留,只允许分子直径小于膜孔的气体分子通过,此时多孔膜内传质属于分子筛分过程。由此可见,分子筛分过程的传质特性主要与气体分子的直径有关。

分子筛分过程要求膜孔径与气体分子直径属于同一数量级,且膜孔径大于易透过气体分子直径,而小于难透过气体分子直径。水蒸气的分子直径为0.348 nm(见图1),小于二氧化硫分子直径(0.451 nm),采用分子筛分回收燃煤机组烟气中水分可以有效去除二氧化硫酸性物质。但水蒸气的分子直径又大于氮气分子直径(0.306 nm)、氧气分子直径(0.292 nm)及二氧化碳分子直径(0.323 nm),如果膜孔径允许水蒸气分子通过,氮气、氧气及二氧化碳分子也可以通过,无法达到气体分离的目的,且燃煤机组烟气中水分属于易凝性气体,在通过分子直径数量级相同的膜孔径时会发生毛细冷凝现象,因此分子筛分过程并不适用于燃煤机组烟气脱水。

2.4 毛细冷凝

烟气中水分属于易凝性气体,膜孔径小于一定值以后,膜孔内气态水分子平均自由程减小,分子间范德华力的相互作用增强,水分子气体在低于饱和蒸汽压力下即可发生冷凝。

(7)

式中:pr为毛细冷凝压力,Pa;pw为饱和蒸汽压力,Pa;σ为表面张力,N/m;ρ为气体密度,kg/m3;φ为接触角,(°)。

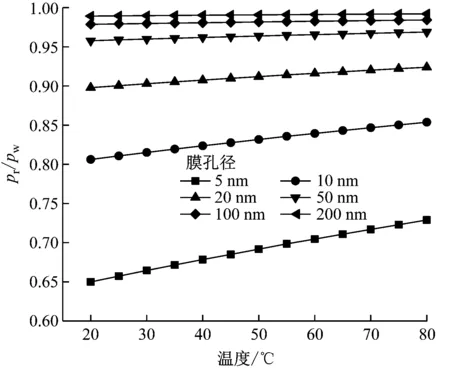

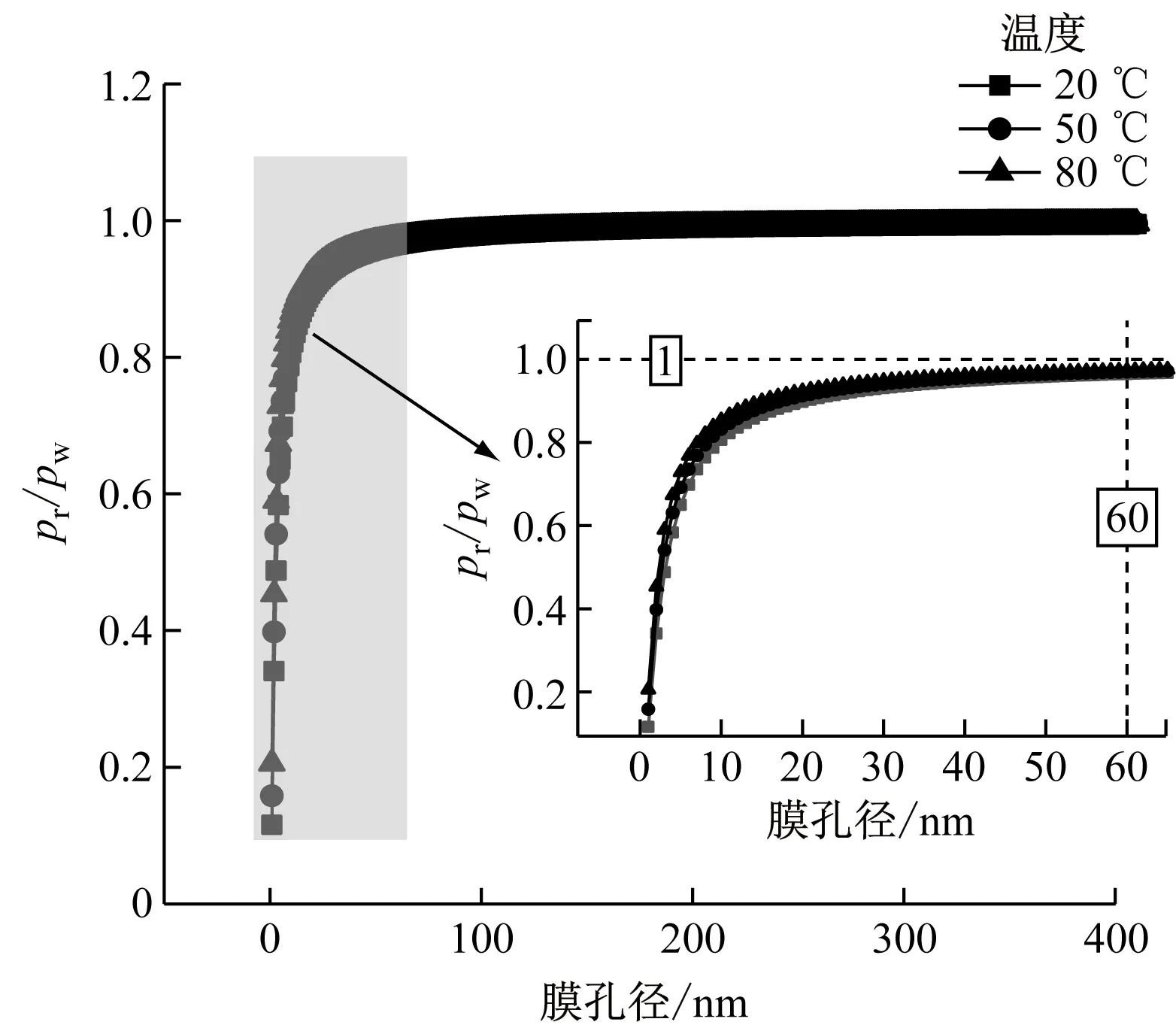

从图4可以看出,膜孔径越小,水蒸气的毛细冷凝现象越明显;随着膜孔径的增大,水的毛细冷凝压力与壁面处饱和水蒸气压力的比值趋于1,当膜孔径达到60 nm时,水蒸气在膜孔内的传质过程中几乎不存在毛细冷凝现象。同时,水蒸气的温度对是否发生毛细冷凝现象也存在一定的影响,温度越低,越容易发生毛细冷凝,且随着膜孔径的减小,温度的影响作用逐渐增大。

(a) 气体温度

(b) 膜孔径图4 微纳通道内影响毛细冷凝压力的因素Fig.4 Factors influencing the capillary condensation pressurein a micro-nano channel

3 工艺流程下的传质强化

从以上对膜材料本身具有的选择分离特性分析可以看出,燃煤机组烟气成分中不同气体相对分子质量、气体黏度等参数的差别较小,将黏性流动和克努森扩散等传质过程应用于燃煤机组烟气脱水效果不够理想。考虑到气体在陶瓷膜内渗透通量与跨膜压差的线性关系,通过对烟气脱水工艺系统多种集成方案的分析,采用不同工艺流程对膜内传质进行强化,可显著提高烟气脱水效果。工艺流程主要包括真空膜分离、吹扫膜分离、循环冷却水膜分离及吸收剂膜分离。

3.1 真空膜分离

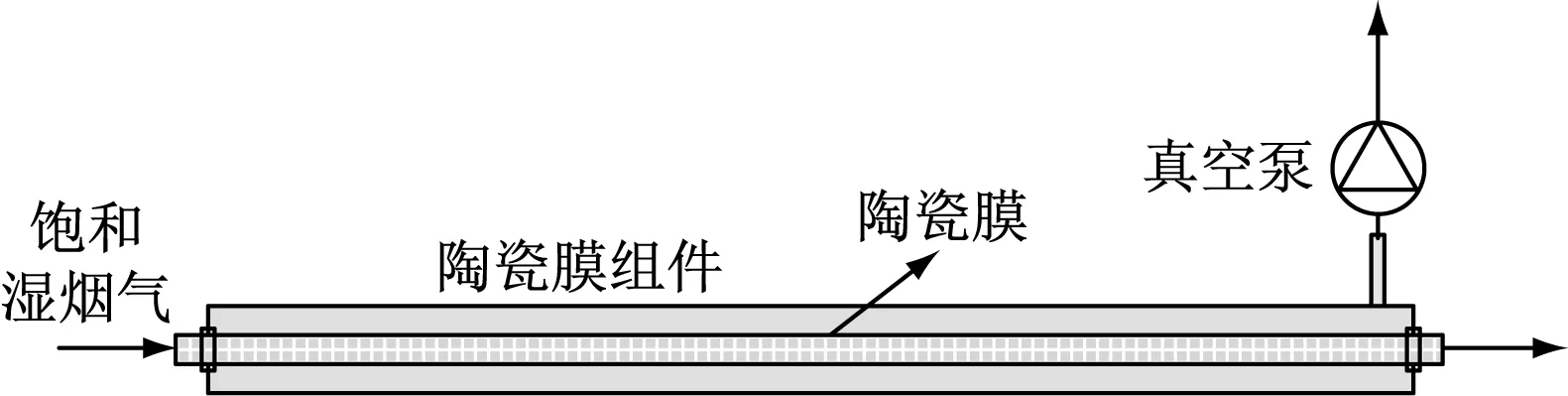

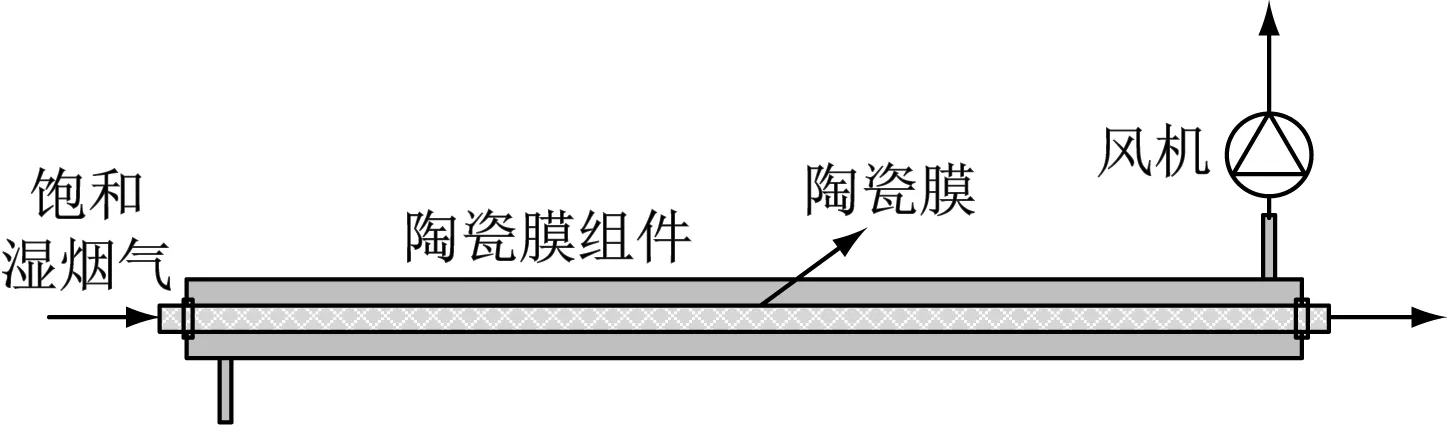

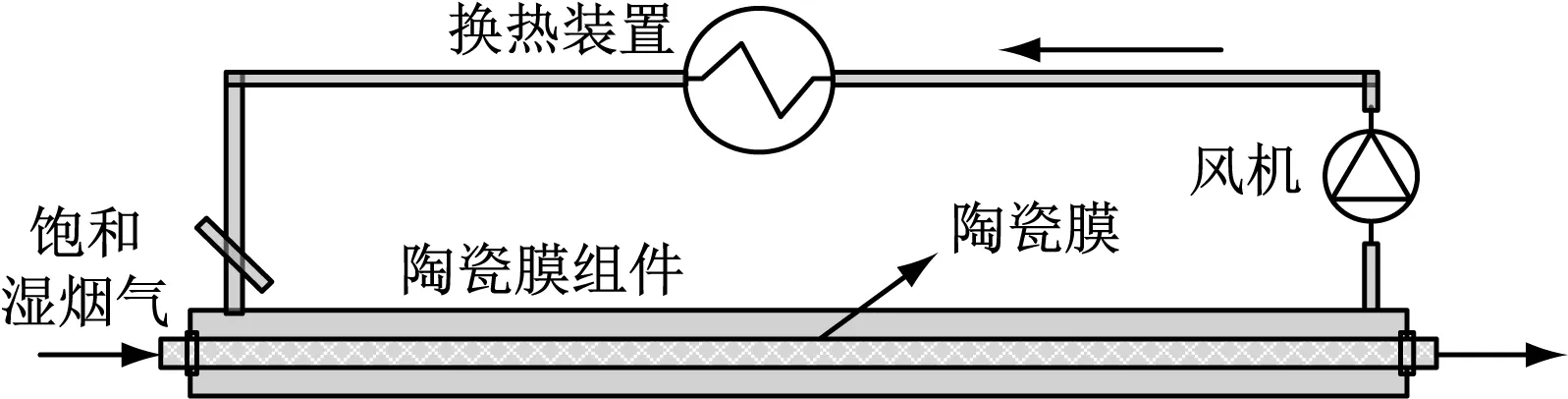

图5给出了真空膜分离工艺系统,陶瓷膜组件安装有单根单通道陶瓷膜管,其陶瓷膜管程为燃煤机组饱和湿烟气,壳程为真空渗透侧。真空膜分离利用真空泵在渗透侧建立真空环境,在陶瓷膜壁两侧形成跨膜压差,引发烟气在陶瓷膜内部发生跨膜传质,依据渗透通量的不同实现烟气水分的脱除。

图5 真空膜分离工艺系统中膜组件结构示意图Fig.5 Structural diagram of the membrane module in vacuummembrane separation

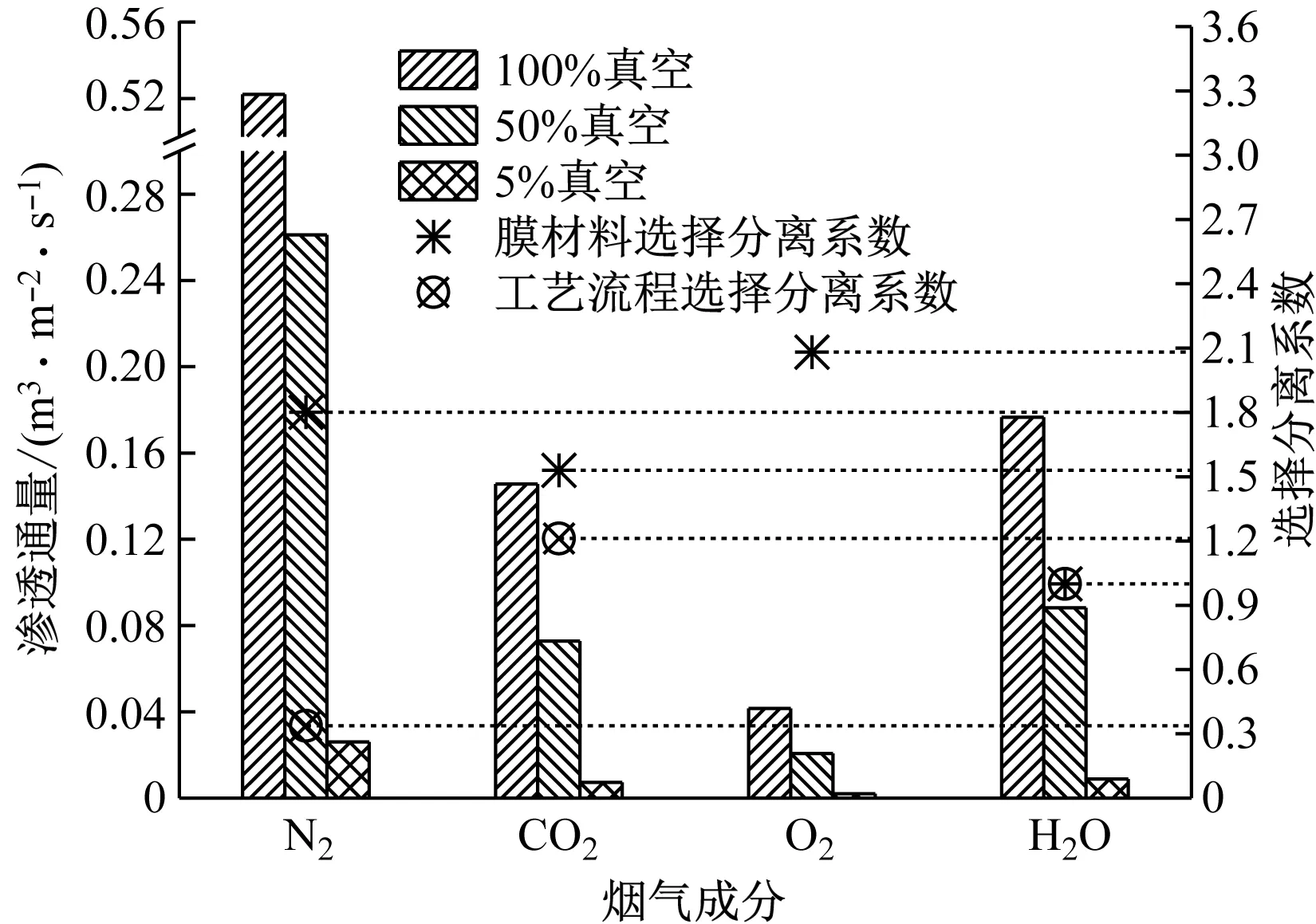

由抽真空形成的跨膜压差存在最大值,即处于绝对真空状态。设定饱和湿烟气温度为50 ℃,烟气侧压力为100 kPa,其中水蒸气体积分数为12.44%,水蒸气的最大跨膜压差为12.44 kPa。采用2 μm膜孔径的陶瓷膜材料作为分析对象,此时膜内传质为黏性流动过程,如图6所示,不同气体间的渗透通量相差较大,其中氮气的渗透通量最大,水蒸气的渗透通量次之。同时,渗透侧的真空度与渗透通量成正比,较高的真空度会增加烟气处理量,但对系统要求也相应增加。真空膜分离工艺流程的选择分离系数整体很小,其中H2O与N2在工艺系统中的选择分离系数要小于膜材料本身的选择分离系数,而H2O与O2选择分离系数的变化情况恰恰相反,因为此工艺系统黏性流动过程的选择分离系数不仅涉及气体的黏度,还与各气体的跨膜压差成正比,从气体黏度的角度分析,氮气属于“慢气”,但是工艺系统中氮气跨膜压差大于水蒸气跨膜压差,因此会增大其渗透通量,导致H2O与N2的选择分离系数下降。

图6 真空膜分离工艺系统各气体黏性流动传质特性Fig.6 Mass transfer characteristics of Poiseuille flow in vacuummembrane separation

采用30 nm膜孔径陶瓷膜作为分析对象,此时膜内传质过程为克努森扩散过程,将真空膜分离工艺系统应用于燃煤机组烟气脱水。对比图6和图7可知,相同真空度下,30 nm膜孔径陶瓷膜的渗透通量远低于2 μm膜孔径陶瓷膜的渗透通量,其真空度、气体种类对渗透通量及选择分离系数的影响与黏性流动过程类似。通过对真空膜分离工艺系统气体传质特性分析发现,在此工艺流程下燃煤机组烟气脱水效果较差,并且氮气的渗透通量高于水蒸气的渗透通量,势必会造成真空排气量大、功耗过高等问题。真空环境下水蒸气的露点温度降低,若要实现烟气中水分冷凝回收就需要更低温度的冷源。

图7 真空膜分离工艺系统各气体克努森扩散传质特性Fig.7 Mass transfer characteristics of Knudsen flow in vacuummembrane separation

3.2 吹扫膜分离

3.2.1 空气吹扫膜分离工艺系统

图8给出了空气吹扫膜分离工艺系统。与真空膜分离工艺系统不同的是,空气吹扫膜分离工艺系统中陶瓷膜组件壳程布置有进口与出口,风机位于壳程出口处。通过调节风机功率,在陶瓷膜组件壳程形成微负压吸入环境空气,实现对陶瓷膜外表面空气流的吹扫。根据空气与烟气中同种类气体的分压不同,在陶瓷膜两侧形成跨膜压差,引发烟气中各气体在陶瓷膜内部进行质量传递。

图8 空气吹扫膜分离工艺系统中膜组件结构示意图Fig.8 Structural diagram of the membrane module in air purgemembrane separation

空气吹扫膜分离工艺系统中气体的跨膜压差是由于烟气与空气中同种气体的分压不同而形成的,如燃煤机组湿法脱硫后饱和湿烟气中水蒸气体积分数超过12%,而常温下空气中水蒸气体积分数不足0.03%。采用2 μm膜孔径的陶瓷膜管作为分析对象,此时膜内传质过程为黏性流动过程,其渗透通量与选择分离系数如图9所示。由图9可知,水蒸气渗透通量最大,有利于提升烟气脱水效果;然而氮气与氧气的渗透通量出现负值,这是因为空气中氮气的分压力高于烟气中氮气的分压力,从而形成反向的跨膜压差,导致氮气自空气侧向烟气侧传递;氧气的渗透通量出现负值亦是这个原因。图中,氮气与氧气黏性流动过程的选择分离系数出现负值也是由于两者存在反向推动力,反向选择分离系数有利于提升烟气脱水效果,然而二氧化碳与水蒸气的分离特性并未得到改善。空气吹扫膜分离较真空膜分离的选择分离系数整体有所增大。

图9 空气吹扫膜分离工艺系统各气体黏性流动传质特性Fig.9 Mass transfer characteristics of Poiseuille flow in air purgemembrane separation

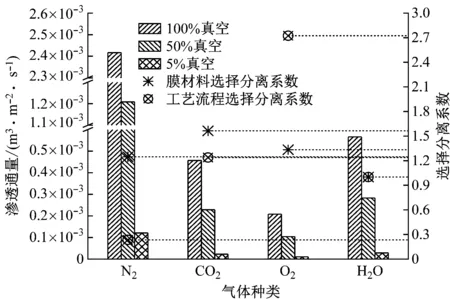

采用30 nm膜孔径的陶瓷膜为分析对象,此时膜内的传质过程为克努森扩散过程,空气吹扫膜分离工艺系统各气体的传质特性如图10所示。与黏性流动过程类似,克努森扩散过程的氮气与氧气同样出现了反向传质现象,克努森扩散过程水蒸气的渗透通量仅为0.5 L/(m2·s),远低于黏性流动过程水蒸气的渗透通量,不利于燃煤机组烟气脱水。对于烟气成分而言,空气吹扫膜分离H2O与N2、H2O与O2的选择分离系数明显增大,因为氮气与氧气存在反向传质,但是反向传质会造成排烟量增加;同时H2O与CO2的选择分离系数仍较小,与膜材料分离特性相同,因为空气中二氧化碳与水蒸气同属于微量气体,而在烟气中两者含量相差无几,因此两者的传质压力差基本相同。从图10可以发现,采用克努森扩散传质机理实现燃煤机组烟气水分分离的效果并不理想。

图10 空气吹扫膜分离工艺系统各气体克努森扩散传质特性Fig.10 Mass transfer characteristics of Knudsen flow in air purgemembrane separation

3.2.2 渗透气吹扫膜分离工艺系统

图11给出了渗透气吹扫膜分离工艺系统,其中陶瓷膜壳程是充满渗透气的气体循环通道,利用位于壳程出口的循环风机提供渗透气循环驱动力,冷凝器利用30 ℃循环冷却水实现渗透气中水蒸气的冷凝回收。渗透气吹扫膜分离工艺系统的运行分为2个阶段:首先是陶瓷膜壳程充气的过程,烟气中各气体跨膜进入壳程循环通道,此时陶瓷膜气体选择分离系数较小;随着烟气不断进入壳程循环通道形成渗透气循环,水蒸气在冷凝器的作用下被回收,维持较高的水蒸气渗透通量,除水蒸气外,其他气体渗透通量逐渐趋于0,此时陶瓷膜气体分离性能达到理想状态。

图11 渗透气吹扫膜分离工艺系统中膜组件结构示意图Fig.11 Structural diagram of the membrane module in permeatinggas purge membrane separation

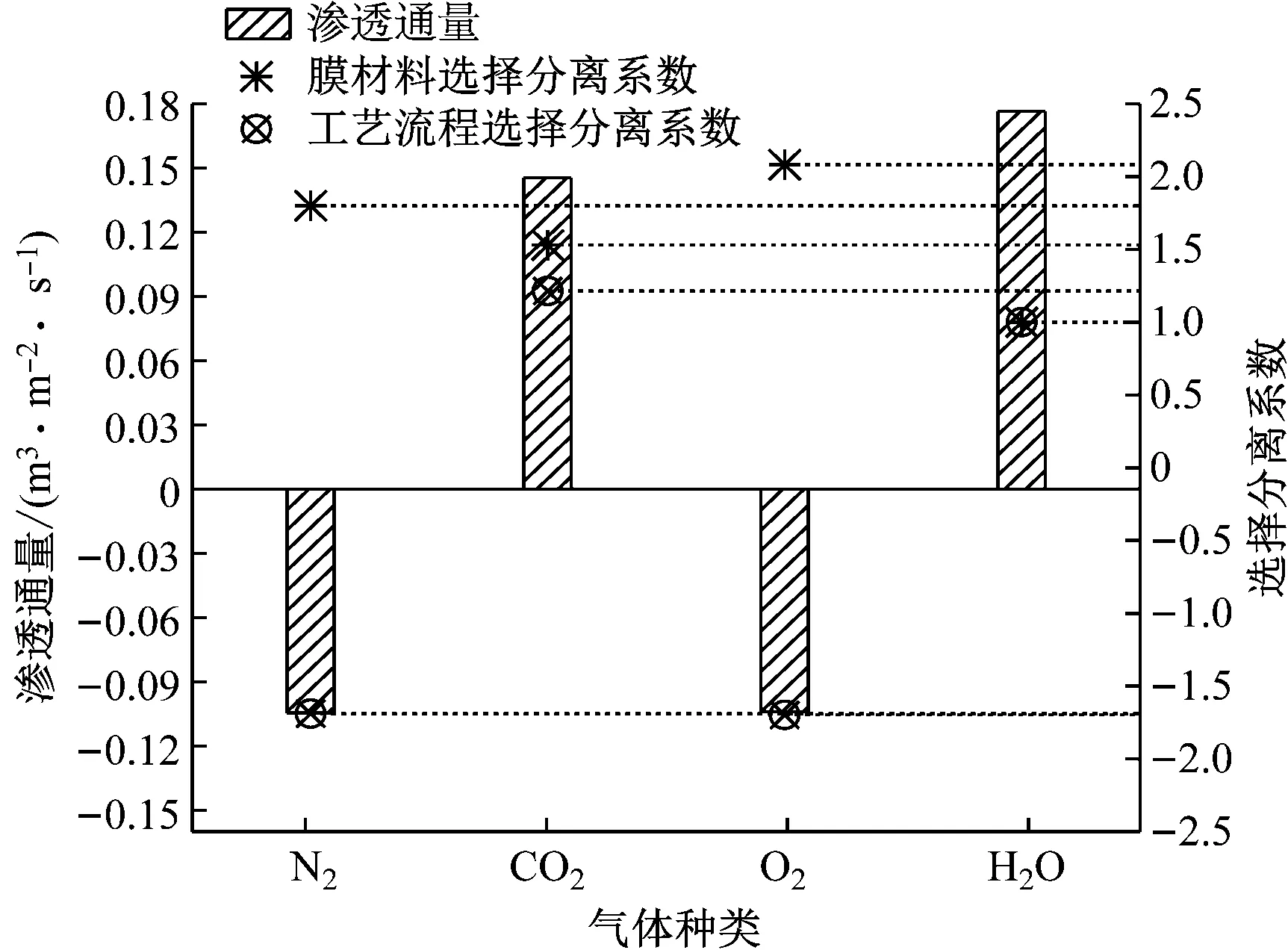

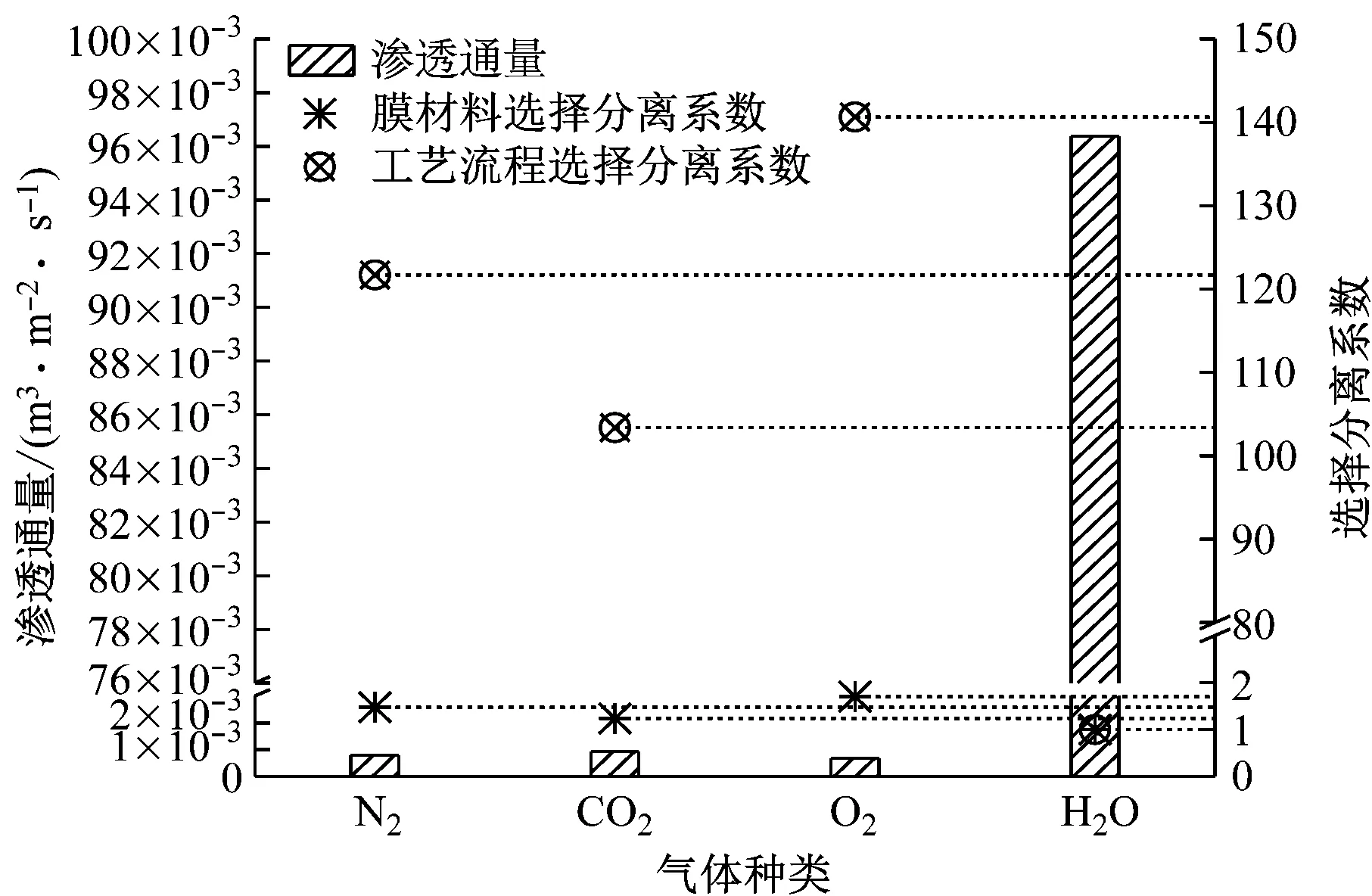

以2 μm膜孔径的陶瓷膜内黏性流动过程为例,对渗透气吹扫膜分离的渗透通量和选择分离系数进行分析,结果如图12所示。从图12可以看出,烟气中氮气、二氧化碳和氧气的渗透通量远远低于水蒸气的渗透通量,水蒸气的渗透通量约为其他气体渗透通量的70倍,这是由于渗透气吹扫过程趋于稳定后,水蒸气被冷凝器回收,形成陶瓷膜内外水蒸气分压差,而其他气体分压并无明显改变。氮气、二氧化碳及氧气的渗透通量较低,这是由于水蒸气冷凝的液态水对以上气体具有一定的溶解度。另外,此工艺流程下选择分离系数远高于膜材料本身的选择分离系数。因此,选择合适的工艺流程及操作参数可以大幅度提升烟气脱水效果,将以黏性流动为膜内传质过程的渗透气吹扫膜分离用于燃煤机组烟气脱水的效果较好。

图12 渗透气吹扫膜分离工艺系统各气体黏性流动传质特性

同样以30 nm膜孔径的陶瓷膜管内克努森扩散过程为例,对渗透气吹扫膜分离的渗透通量与选择分离系数进行分析,结果如图13所示。从图13可以看出,水蒸气的渗透通量远高于氮气、二氧化碳及氧气的渗透通量,这也是由于水蒸气的跨膜压差大于氮气、二氧化碳及氧气的跨膜压差;然而克努森扩散过程的整体渗透通量远低于黏性流动过程的传质通量。克努森扩散过程的选择分离系数同样处于较高水平,H2O与CO2的选择分离系数高达175,大于膜材料本身及黏性流动过程的选择分离系数;而其他气体的选择分离系数比黏性流动过程小。相较于采用30 nm膜孔径的陶瓷膜,渗透气吹扫膜分离工艺系统采用2 μm膜孔径的陶瓷膜时对燃煤机组烟气水分回收的效果更显著。

图13 渗透气吹扫膜分离工艺系统各气体克努森扩散传质特性

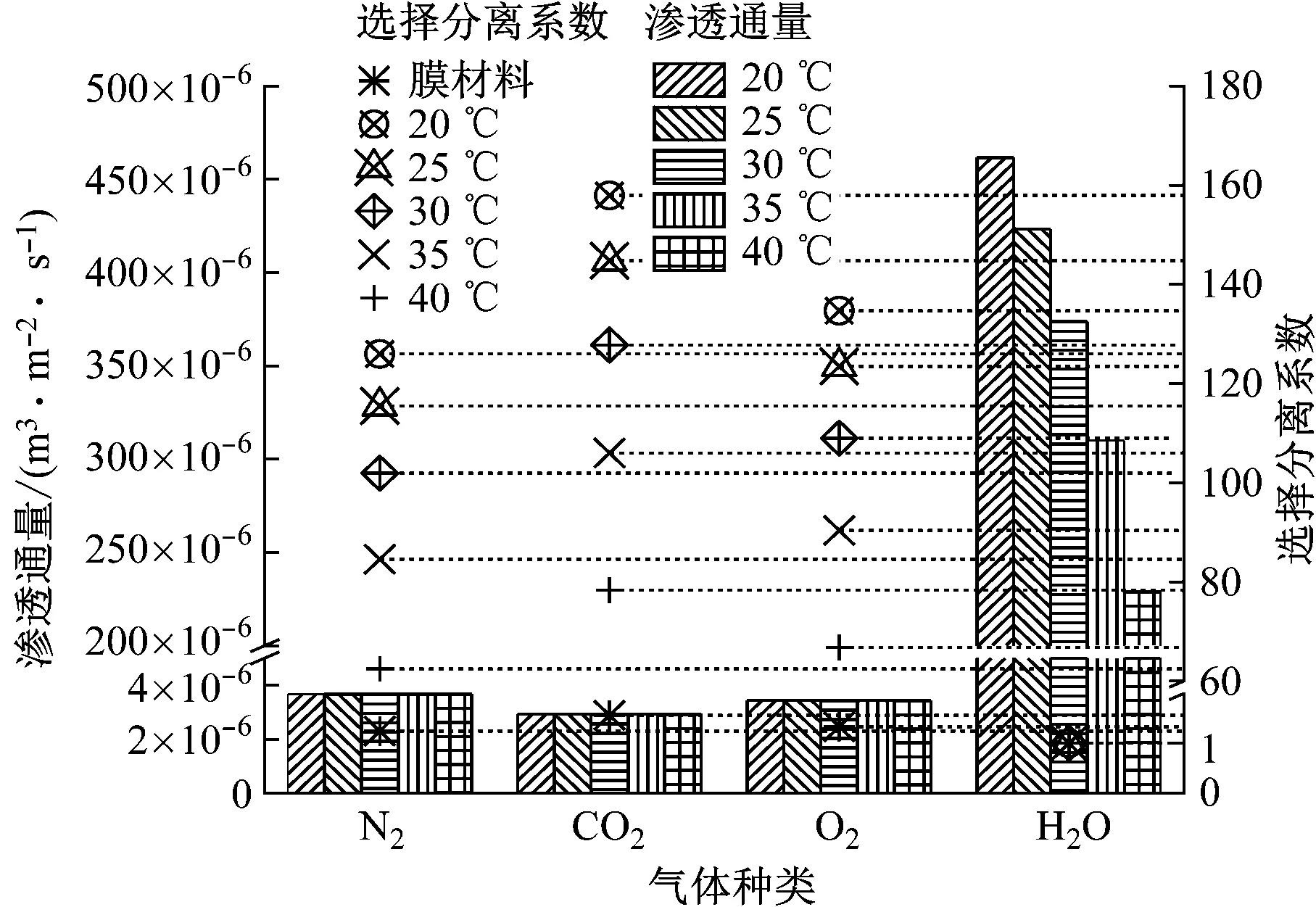

3.3 循环冷却水膜分离

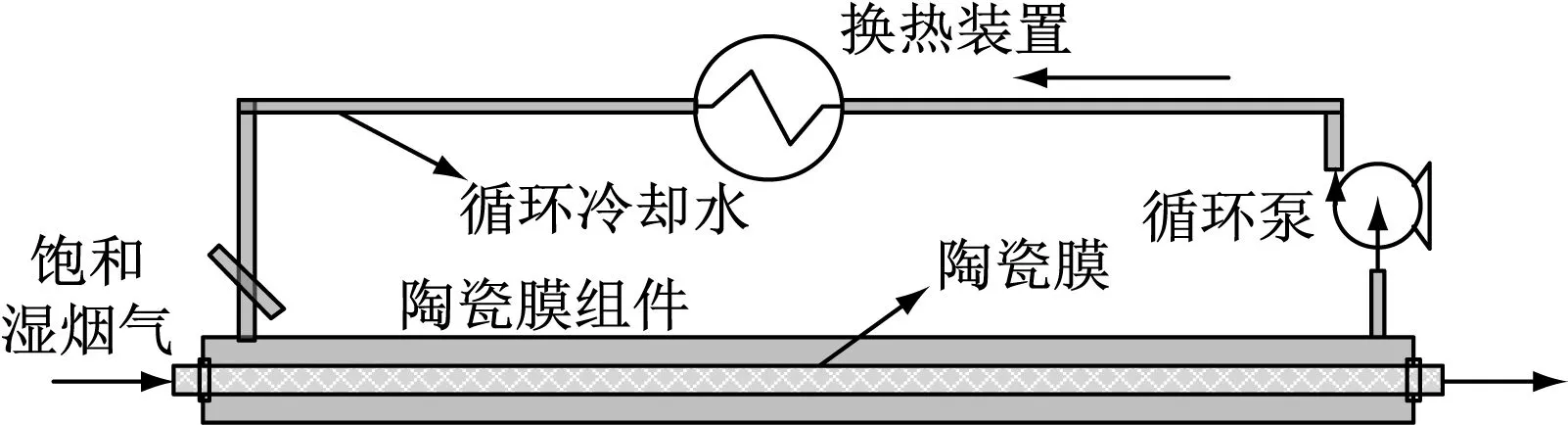

在图14所示的循环冷却水膜分离工艺系统中,以电厂循环冷却水作为陶瓷膜壳程循环介质,循环泵位于陶瓷膜组件壳程出口,以保证陶瓷膜管壳程循环冷却水处于微负压状态。热交换器可使循环冷却水温度低于烟气温度。

图14 循环冷却水膜分离工艺系统中膜组件结构示意图

依据安托因(Antoine)方程,纯水的饱和蒸汽压力随着温度升高迅速升高。燃煤机组尾部烟气温度为50~60 ℃,对应的饱和水蒸气压力为12.44~20.09 kPa,利用低于烟气温度的循环冷却水回收燃煤机组烟气水分,由饱和水蒸气压差提供传质推动力。

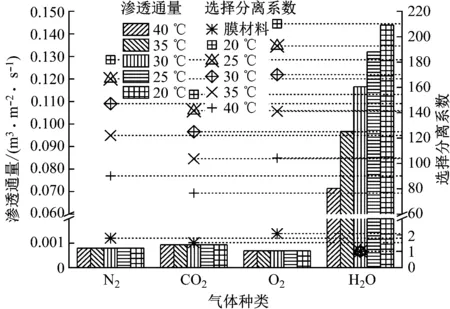

以2 μm膜孔径的陶瓷膜内黏性流动过程为例,对循环冷却水膜分离陶瓷膜的渗透通量及选择分离系数进行分析,结果如图15所示。从图15可以看出,黏性流动过程水蒸气的渗透通量远高于氮气、二氧化碳及氧气的渗透通量,这是由于循环冷却水具有较低的饱和蒸汽压力,有助于增大水蒸气的跨膜压差,而氮气、二氧化碳及氧气的跨膜压差是由循环冷却水的气体溶解度形成的;循环冷却水膜分离中各气体与水蒸气的选择分离系数较大,并且随着循环冷却水温度的降低,选择分离系数逐渐增大,始终大于膜材料本身具有的选择分离系数。由此可见,循环冷却水膜分离工艺系统采用2 μm膜孔径的陶瓷膜同样可以达到较好的烟气脱水效果。

图15 循环冷却水膜分离工艺系统各气体黏性流动传质特性

同样以30 nm膜孔径的陶瓷膜内克努森扩散过程为例,对循环冷却水膜分离的渗透通量及选择分离系数进行分析,结果如图16所示。从图16可以看出,克努森扩散过程水蒸气的渗透通量同样远高于氮气、二氧化碳及氧气的渗透通量,但整体均低于黏性流动过程的渗透通量;循环冷却水温度越低,其渗透通量越高。同时,克努森扩散过程的选择分离系数较大,大于膜材料本身的选择分离系数;并且随着循环冷却水温度的降低,H2O与N2、H2O与O2及H2O与CO2的选择分离系数不断提高。将循环冷却水膜分离工艺系统应用于燃煤机组烟气脱水时效果较好,较低的循环冷却水温度有助于增大渗透通量及选择分离系数。

图16 循环冷却水膜分离工艺系统各气体克努森扩散传质特性

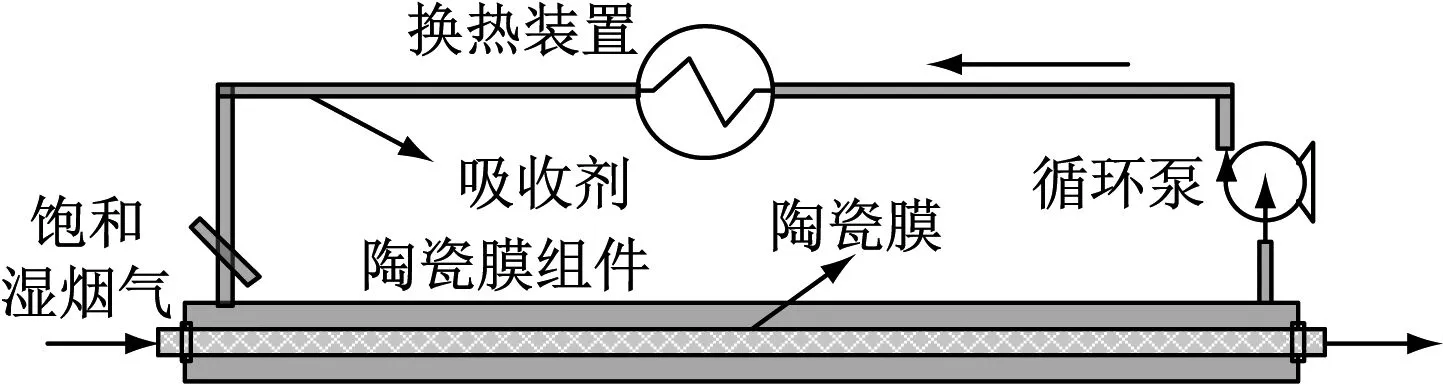

3.4 吸收剂膜分离

在图17所示的吸收剂膜分离工艺系统中,陶瓷膜壳程填充的是具有强吸湿性的吸收剂,如CaCl2和LiBr等溶液。吸收剂的显著特点是相同温度下,其饱和水蒸气压力低于纯水的饱和蒸汽压力。燃煤机组烟气经湿法脱硫后的饱和烟气温度为50 ℃,饱和水蒸气分压为12.44 kPa,同等温度下50%、55%和60%质量分数LiBr溶液对应的饱和水蒸气压力分别为3.5 kPa、2.2 kPa和1.2 kPa,可见LiBr溶液饱和水蒸气压力远低于饱和湿烟气中水蒸气分压,从而使吸收剂膜分离中水蒸气的传质推动力更高。

图17 吸收剂膜分离工艺系统中膜组件结构示意图Fig.17 Structural diagram of the membrane module in absorbentmembrane separation

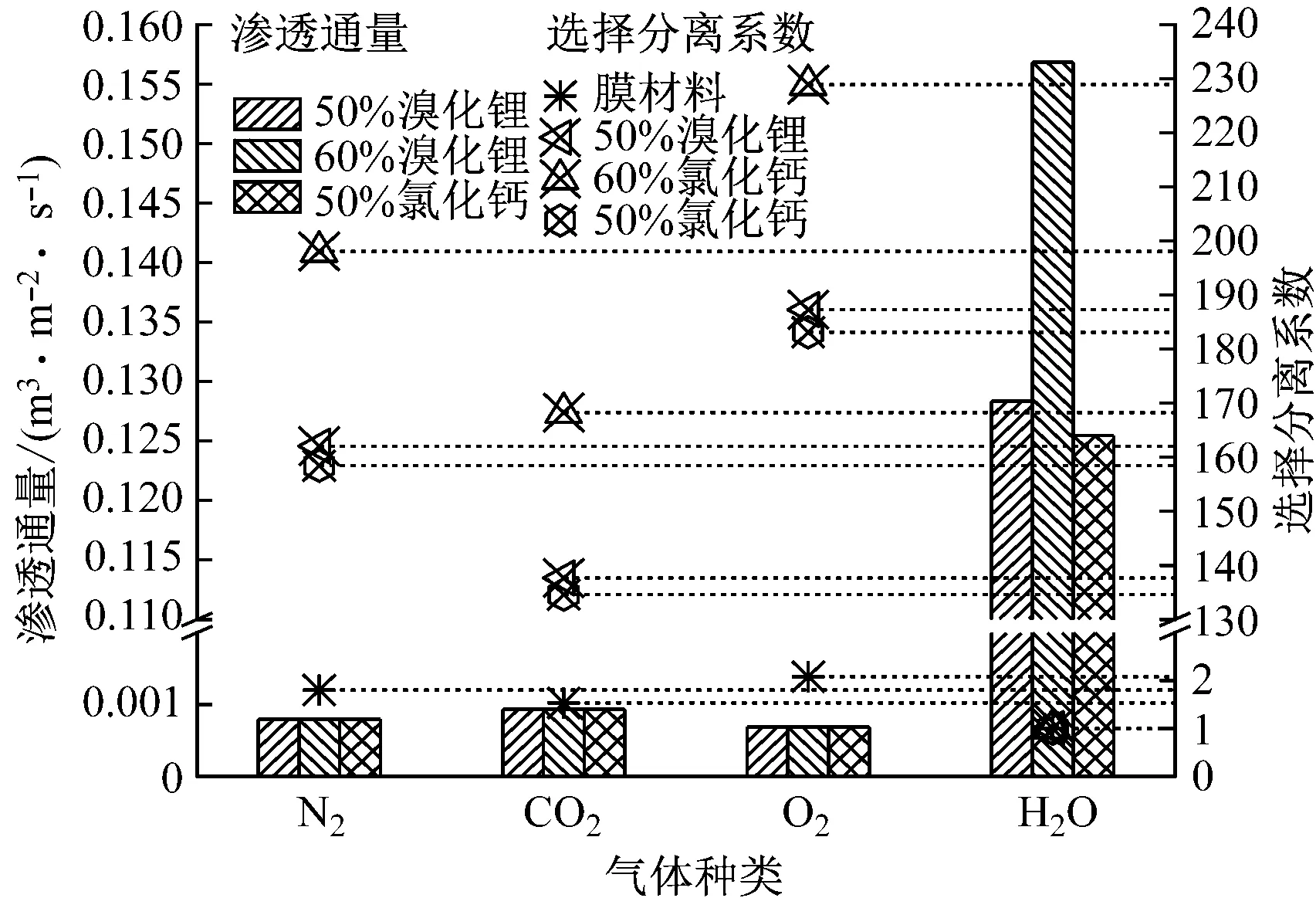

以2 μm膜孔径的陶瓷膜黏性流动过程为例,对吸收剂膜分离的渗透通量及选择分离系数进行分析,结果如图18所示,其中LiBr溶液与CaCl2溶液的温度均取47 ℃。从图18可以看出,吸收剂膜分离水蒸气的渗透通量远高于氮气、二氧化碳及氧气的渗透通量,并且同一种溶液的质量分数越高对应的渗透通量越高,因为高质量分数溶液对应的饱和水蒸气压力越低,传质推动力更大;不同种类吸收剂对应的渗透通量存在差异,LiBr溶液的吸湿性略优于CaCl2溶液。2 μm膜孔径的陶瓷膜构成的吸收剂膜分离工艺系统的选择分离系数较大,可以有效地回收燃煤机组烟气水分。

图18 吸收剂膜分离工艺系统各气体黏性流动传质特性Fig.18 Mass transfer characteristics of Poiseuille flow in absorbentmembrane separation

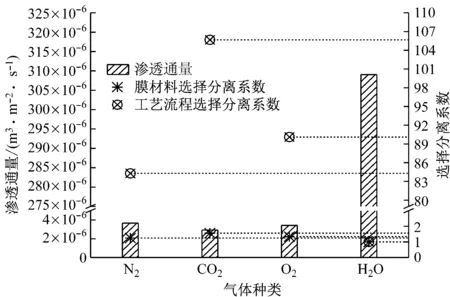

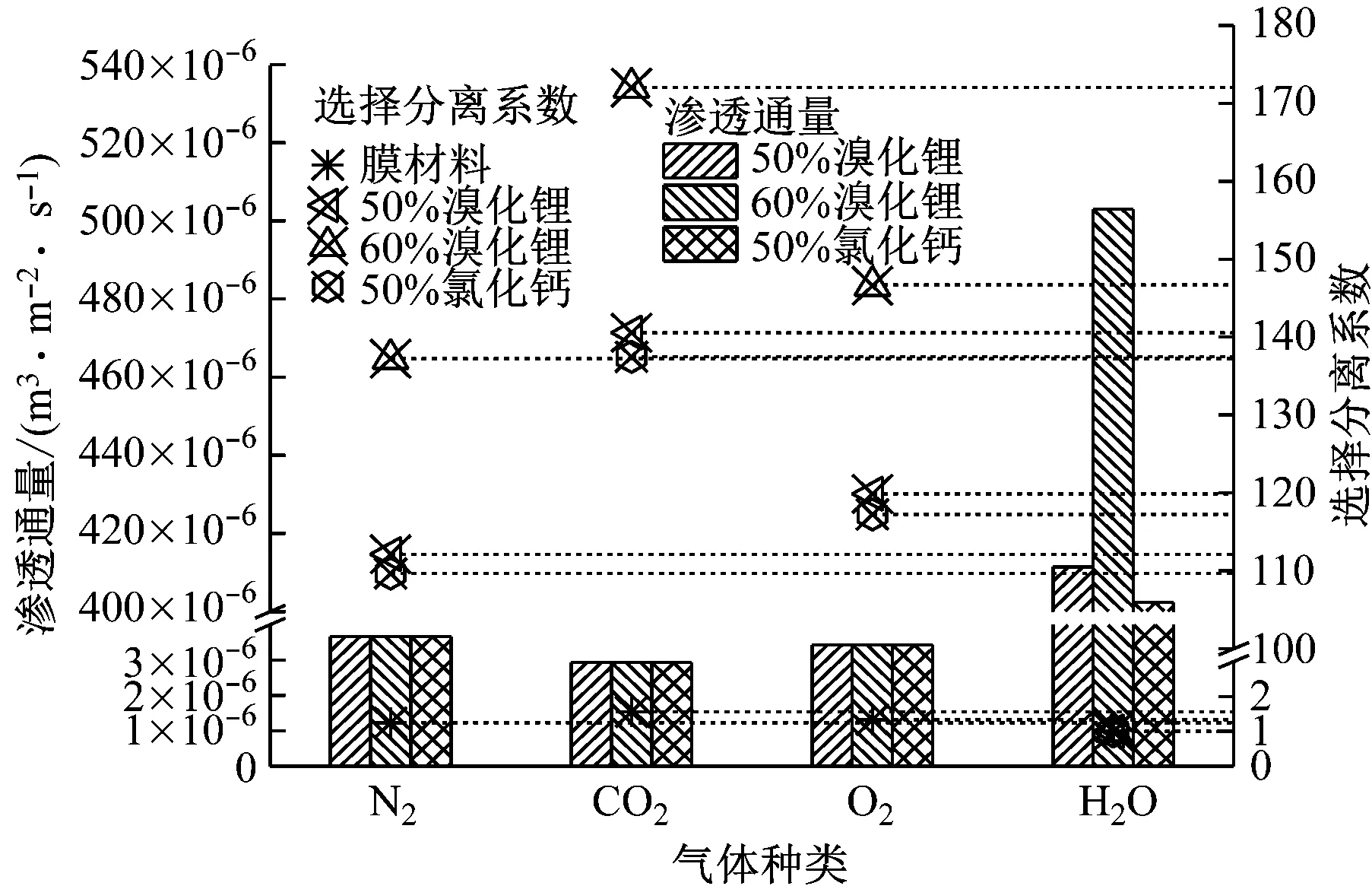

同样以30 nm膜孔径的陶瓷膜克努森扩散过程为例,对吸收剂膜分离的渗透通量及选择分离系数进行分析,结果如图19所示。从图19可以看出,克努森扩散过程水蒸气的渗透通量同样远高于氮气、二氧化碳及氧气的渗透通量,但同时又低于黏性流动过程的渗透通量。与黏性流动过程相似,吸收剂的种类及质量分数对克努森扩散过程水蒸气的渗透通量均有影响。克努森扩散过程的选择分离系数较大,大于膜材料的选择分离系数。从黏性流动过程和克努森扩散过程传质特性可以发现,吸收剂膜分离回收烟气水分的渗透通量及选择分离系数均要优于循环冷却水膜分离,但是吸收剂的再生需要消耗热量,长时间运行可能会对吸收剂溶液造成污染。

图19 吸收剂膜分离工艺系统各气体克努森扩散传质特性Fig.19 Mass transfer characteristics of Knudsen flow in absorbentmembrane separation

4 结 论

(1) 燃煤机组尾部烟气中各气体黏度、相对分子质量相差较小,仅依靠膜材料自身的分离特性无法实现燃煤机组烟气水分高效分离回收。

(2) 2 μm膜孔径的陶瓷膜管内黏性流动过程的渗透通量均高于30 nm膜孔径陶瓷膜管内克努森扩散过程的渗透通量,同时选择恰当的工艺流程与膜材料相结合,对应的选择分离系数也大于膜材料自身的选择分离系数。

(3) 燃煤机组烟气水分回收工艺流程不同,对应的传质推动力存在差别,吸收剂膜分离传质特性最优,但吸收剂成本较高,存在吸收剂被污染的风险;渗透气吹扫膜分离可行性最佳;循环冷却水膜分离的选择分离效果次之;真空膜分离和空气吹扫膜分离的选择分离效果较差。