浅谈飞行器燃油系统气密检测技术

宁东,李红才

(国营长虹机械厂,广西 桂林 541003)

0 引言

飞行器(飞行设备)是指在大气层内外飞行的器械,包括飞机、宇宙飞船、火箭等。气密检测技术涉及热学、力学、材料学、物理学和化学等多个学科。在飞行器设计制造时,飞行器的正常运转与系统的密封性密不可分。飞行器的密封结构分为气体密封结构和液体密封结构。不同的飞行器甚至同一飞行器内不同系统的密封结构都存在差别,例如飞行器的加压舱是气体密封结构,燃油系统是液体密封结构。密封结构泄漏是威胁飞行器运行安全和造成空难的重要原因。在飞行器制造和日常维护检修时,不同飞行器内部密封结构的检漏标准存在差异,需要选用合适的气密检测方法,保证密封性能完好,进而保证飞行器运行安全。而优化检测手段、提升精度、降低或避免检测对密封结构的损伤对于飞行器的可靠性有着重要的意义。

1 飞行器燃油系统的特点

在飞行器的系统构成中,燃油系统是飞行器的关键系统之一。飞行器的燃油系统的组成部分包括了燃油箱子系统、主燃油子系统、启动燃油子系统、通风子系统、紧急放油子系统和地压加油子系统[1]。它不仅承担着给飞行器输送“血液”的任务,而且还具有保持飞行器重心不偏移和起到冷却飞行器上其他设备的作用,一旦燃油系统出现故障,将会影响飞行器实现特定功能,危及飞行安全。飞行器燃油系统的特点主要体现在如下几个方面:

(1)燃油系统燃油箱、管道与活门的布局复杂;

(2)随着飞行过程中燃油消耗,飞行器的重心可能会发生偏移,若重心偏移严重将对飞行器的平衡造成重大影响,甚至会导致飞行器坠机;

(3)对燃油的清洁性要求较高,清洁度不高的燃油会导致燃烧时热不稳定,影响飞行器的稳定飞行。

2 飞行器燃油系统气密性

飞行器燃油系统气密性是指飞行器在部件装配和总体装配前后的飞行器气密性,主要分为导管连接的气密性、焊缝的气密性和产品组合后的整体气密性。

在燃油系统中,产品结构复杂,导管数量和规格繁多,气密性大都靠拧紧力矩和工人操作经验来保证。受空间角度的限制,焊接管道时操作困难导致焊缝数量多且气密性不易保证。油箱采用钣金铆接结构,涉及铆钉的密封和各个工序组合后的密封,很难做到整体密封[2]。

3 常用的燃油系统气密检测方法

3.1 气泡检测法

气泡检测法适用于允许承受正压的容器、管道、零部件和密封元器件等气密性检验。其原理是:当漏孔的两侧存在压差时,气体会从高压端经过气孔流向低压端,当低压端浸泡于某种液体中,漏孔处将会出现吹起的气泡,出现气泡的起始部位即漏孔的位置。主要分为充气检测法(又称为打气检测法)、抽真空检测法以及热槽法。气泡检测法示意图如图1所示。使用该方法时,应适应专用检漏液,专用检漏液在进入燃油系统时不产生其他气泡,气泡只在泄漏点处出现。专用检漏液只对泄漏点气泡发生反应。此外,应选用合适的检测气体。当地大气压露点不高于–40℃时,应选择黏度系数低的检测气体,如不含油或机械杂质的干燥空气、氮气和氦气等。

该方法适用于装置安装初期时对允许正压的零件进行事前检查,进行泄漏检测[3]。然而,如果采用检测装置检测聚集在焊缝中的漏点时,由于气体极易扩散,所以可以开展水浴检测。在泄漏点上涂上中性肥皂水用来检测气泡的位置。气泡检测法的泄漏检测精度取决于气泡的直径和气泡的形成频率。气泡检测法工作原理如图2所示。

3.2 氦质谱检测法

氦质谱检漏仪检测技术是目前应用最广泛的检漏技术。尤其在航天领域的检测工作中得到广泛运用。根据使用方法不同分为氦质谱喷吹法和氦质谱吸枪法。具有较好的灵敏度,在实际操作应根据结构、材料和尺寸,选择适用的方法。

氦质谱注入检测法的原理:利用辅助泵使系统泵进入低真空状态,并将系统连接到检漏仪的质谱室。预先将检漏仪的质谱室抽至极限真空,然后利用质谱检漏仪对被检测容器进行排气。当质谱室达到工作压力时,用仪器喷枪将氦气喷射到被测容器的疑似泄漏部分。如果有泄漏,氦气就会通过泄漏孔进入被测容器并迅速进入检漏仪显示在输出仪表。输出读数变化的大小可以决定被测孔的泄漏率。喷枪的位置可以确定泄漏的位置。这是目前使用最广泛、最方便的方法。

氦质谱吸枪检测法的原理是在系统内填充恒压氦气。当被检查部件出现泄漏时,氦气会从泄漏处逸出。吸枪指向泄漏孔时,氦气与周围空气一起被吸入质谱仪室,产生泄漏指示,从而检测泄漏点。但需要注意的是,在使用氦质谱吸枪检测方法时,要对标定条件下使用的正压标准漏孔进行检测。另外,和吸枪相连的软管需使用内部清洁的金属管或塑料软管,长度不宜过长。应控制吸枪的移动速度,吸枪与表面的距离应在3mm以内。在吸枪嘴端增加弹性盖可以使吸枪与待测表面有较好的密封连接接触。

氦质谱检测技术检测程序为抽真空、充氦气、保气压、算漏率。它基于一个简单的原理:在真空中,氦气可以从其他气体中分离出来。主要是漏气探测器提供了一个电磁场,使进入的氦气在一个加速电场中带电后变成氦离子束。当离子束进入相互垂直的磁场时,会因洛伦兹力而做圆周运动。轨道半径由下式决定:

式中,R——离子偏转半径(cm);H——磁场强度(特斯拉);M/Z——离子的质量与电荷数之比;U——加速电压(V)。

由上式可知,当R和H为常数值时,可以改变加速度压力,通过狭缝到达接收电极,检测不同质量的离子。氦离子分离收集后,根据电荷量计算处理氦离子,结果显示在显示屏上。根据实际氦气量与泄漏率的关系改进了当前检漏仪,显示的结果可以直接指示泄漏率[4]。从这里可以直接读出泄漏率。

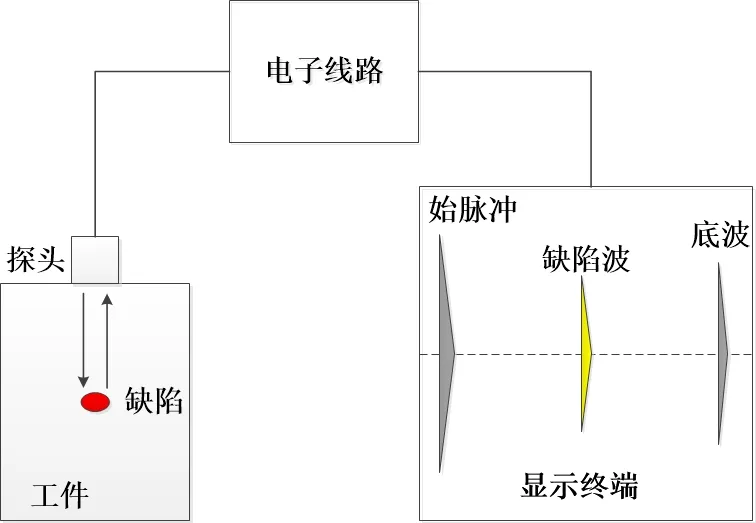

3.3 超声波检测法

基于超声波检测技术是通过超声波探头检测这些超声波信号和声源的强度,进而检测气密性。所有泄漏都会释放一定数量的超声波能量。这种能量与漏点有关。不同的漏点产生不同的能量谱和幅值。超声检测可以应用于噪声环境中。采用超声波检测阀门气密性可用于一般工业领域。如果一个容器充满了气体。当外部压力小于内部压力时。因为内外压差很大[5]。一旦容器出现泄漏,气体就会从漏点流出。当漏点的尺寸较小且雷诺数较高时(雷诺数越小,黏性力的影响越显著,惯性的影响越大),气体流出会形成湍流,湍流会在漏点附近产生一定频率的声波。其工作示意图如图3所示。

图3 超声波检测法工作示意图

超声波检测可以根据内外环境压力的不同将泄漏分为正压泄漏和负压泄漏。正压泄漏是指系统内部压力大于系统外部压力时的泄漏。当正压泄漏发生时,气体从系统内部流向系统外部。泄漏孔附近的气体会使系统外部的紊流状态由系统内部的层流状态改变,从而产生超声波,而负压泄漏则相反。

泄漏孔的大小影响声波的振动频率。人的耳朵可以听到20到20000赫兹之间的声波。当漏气孔较大时,漏气的声音人耳都能听到。但是,泄漏孔非常小,人耳听不到20000赫兹以上的声音。然而,当它在空气中传播时,它是一种定向的高频和短波信号,称为空载超声波。其强度与声源的距离(泄漏量)成反比。超声波是一种方向性很强的信号,可以很快地确定泄漏的位置。

4 结语

管路系统气密性检测以压力变化来具体衡量,采取直压法和涂抹检测液法进行检查[6]。传统的直接压力法检测的直观性好、测试系统简单、同时根据压力的变化判断泄漏。总的来说,氦质谱检测技术更适用于结构密封检测。红外热成像方法适用于压力变化大引起的局部温差大的检测。超声波更适合后期维修阶段泄漏点的定位排故。鉴于飞行器燃油系统管路复杂的特点,目前应用最广泛、最成熟的气泡检测方法仍在飞行器总装阶段使用。