机车车辆限界量值溯源方式创新研究

马宇龙,柳兴,杜耀鹏

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

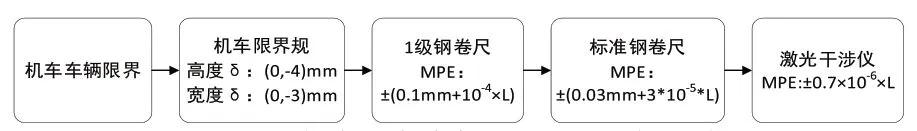

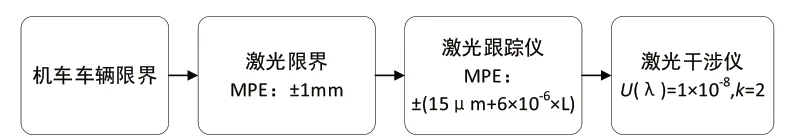

目前铁道行业机车车辆限界量值溯源链如图1(以上部规为例)所示,车辆限界检查装置采用限界规,限界规的检定依据JJG(铁道)180-2004《标准轨距铁路机车车辆限界规检定规程》[1]。该方式基于单一机车车型,对应的限界规也单一。随着行业的发展,城轨车辆及工程车辆项目越来越多,且限界规尺寸精度也较JJG(铁道)180-2004中规定的允许误差有所提高,因而传统机车车辆限界量值溯源方式存在两个弊端:第一,钢卷尺读数引入误差大,造成溯源链难以满足规定的测量不确定度;第二,限界规通用性差,在多个项目需要多种规格限界规的条件下造成其制造、安装、校准、存储成本高[2]。基于此,本文探索了一种全新的机车车辆限界量值溯源方式,以期为同行业提供一种参考。

图1 传统机车车辆限界量值溯源链

1 限界检查方法

1.1 传统限界检查方法

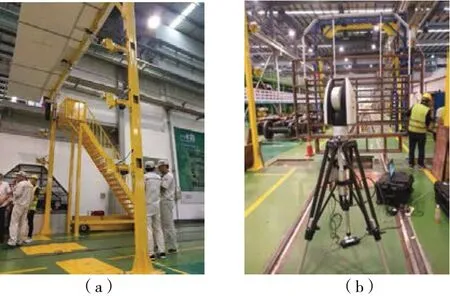

传统的限界检查方法如图1所示,技术人员根据车辆限界设计尺寸设计限界规,关键参数为安装后的限界规内轮廓尺寸。如图2所示,校准人员利用水准仪/经纬仪建立考水平面/两轨对称平面,用1级钢卷尺测量限界规内轮廓尺寸。限界规内轮廓尺寸符合设计图纸尺寸要求即可进行限界检查试验,车辆限界检查试验以车辆通过限界规时不发生碰撞作为通过的标准。

图2 车辆限界检查(a)及限界规校准(b)

1.2 新型限界检查方法

机车车辆限界采用激光限界作为检查设备,激光限界采用Ⅱ级激光器作为数据采集部件。激光限界示值最大允许误差±1mm。在车辆行进过程中通过4组激光器对车辆截面顶部底部及左右2个侧面进行全方位高频数据采集。主机程序根据激光器采集到的数据结合激光器相对于轨道的安装位置及安装角度计算出车辆轮廓。由于安装误差,激光限界安装调试时会根据标定数据进行数据修正,标定方法与后续介绍的校准方法相同[3-7]。主机程序根据计算出的车辆轮廓与理论轮廓进行比较,对异常部位进行标记并统计和报警。

图3 激光限界(a)及其现场标定(b)

2 激光限界校准方法

2.1 校准方案的确定

激光限界的示值校准理论上有2个方向:一是直接测量标准器,比较设备示值与标准器标称值的差异;二是激光限界与另一个精度更高的标准器同时同条件下测量同一个辅助工装,比较二者的示值。由于用于几何量校准的标准器对环境及存贮搬运的要求都非常高,直接把一个大型标准器搬到现场这个方案不可行,便排除第一种方案,选择第二种方案。

从现有常用的标准器中选择了3D激光扫描仪和激光跟踪仪作为标准器尝试测量辅助工装的尺寸。3D激光扫描仪由于需要贴片及扫描区域的限制(未实现对车辆轨道的扫描)未能完成以轨道为基准对工装坐标尺寸的测量,而激光跟踪仪则满足要求。

2.2 校准方案

(1)坐标系构建:①在合适位置架设好激光跟踪仪并接通电源预热后,完成激光跟踪仪重力水平调整及初始化等设备执行测量的必要操作;②移动靶球,在轨道顶面采集一定数量的点拟合成平面O;③移动靶球,在轨道2内侧面分别采集一定数量的点(靶球中心约在轨道顶面往下16mm),将采集的点投影在平面O上拟合成2条直线,再以2条直线为元素构造出中线;④在中线上取一点(尽量靠近辅助工装)作为原点o(可以靠近工装采一点垂射到中线上);⑤垂直于平面O确定Z向,平行于中线确定X向,同时确定Y向(垂直于Z、X),平移坐标系原点至点o完成新坐标系的构建。

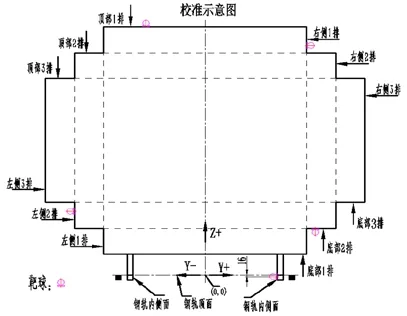

(2)辅助工装尺寸采集:①如图4所示,对辅助工装外轮廓所采点含上下左右4个方向,每个方向根据测量范围均匀地采3排数据,每排均匀地采集不少于5个点;②移动靶球贴合辅助工装外轮廓进行采点,记录所采点的Y坐标及Z坐标,如第i坐标点(Yi,Zi)。

图4 校准示意图

(3)示值误差计算:①首先利用激光限界对工装4个方向轮廓进行扫描;②根据(2)所采集的顶部底部的坐标点。以Y坐标作为自变量,通过激光限界辅助工装外轮廓坐标点Yi对应Zi值,则第i点示值误差:

③根据2.2.2所采集的左右2侧的坐标点。以Z坐标作为自变量,通过新型车辆限界检查装置辅助工装外轮廓坐标点Zj对应Yj’值。则第j点示值误差:

3 可行性分析

3.1 激光限界示值校准测量不确定度评定

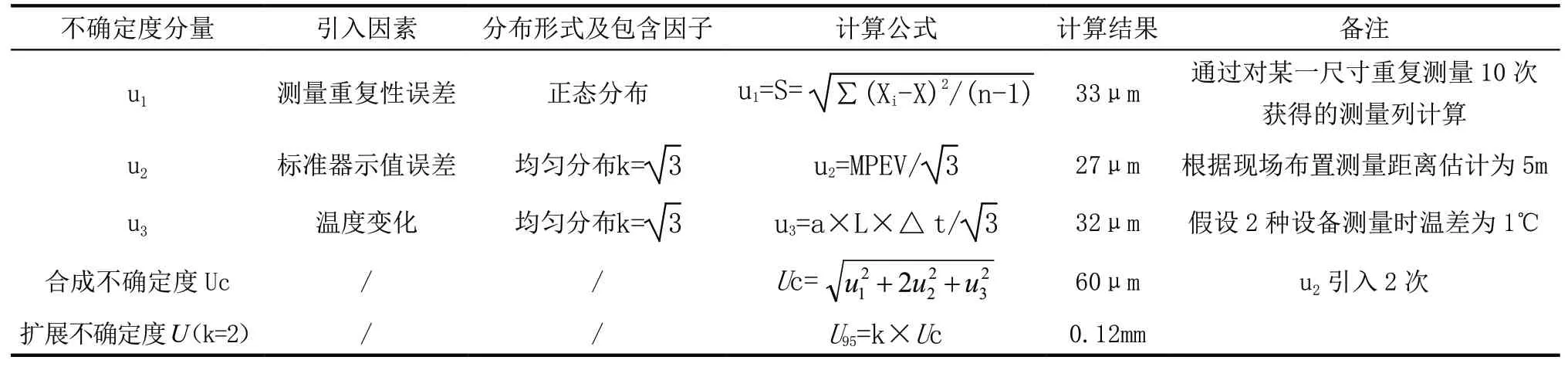

根据示值误差计算公式(1)(2),影响示值校准测量不确定度的分量主要包括测量重复性引入的标准不确定度分量u1,激光跟踪仪示值误差引入的标准不确定度分量u2(引入2次),温度变化引入的标准不确定度分量u3,其他如新型车辆限界检查装置的分辨力引入的标准不确定度分量较小,可以忽略。计算过程如表1。

表1 激光限界示值校准测量不确定度评定过程表

3.2 量值溯源链有效性评价

全新机车车辆限界量值溯源链如图5所示,通过采用激光限界作为车辆限界检查装置,测量精度优于采用限界规;经评定,激光限界示值校准测量不确定度U95=0.12mm<1/3激光限界的最大允许示值误差绝对值(MPEV)=1/3×1mm=0.33mm。新的车辆限界量值溯源链符合规定的测量不确定度要求。

图5 全新机车车辆限界量值溯源链

4 结语

综上所述,本文结合实际,对一种全新的机车车辆量值溯源方式进行了探究,提供了使用激光限界作为车辆限界检查试验测量工具的参考方案,并介绍了激光限界校准方法。该方式能够提高车辆限界检查的精度与效率,降低了限界规制造、安装及校准的成本。