105 MPa冷冻暂堵装置的研制及应用

胡旭光罗卫华刘贵义

(1.中国石油集团川庆钻探工程有限公司钻采工程技术研究院,四川 广汉 618300;2.国家能源高含硫气藏开采研发中心,四川 成都 610051)

0 引言

2008年,国内引进了70 MPa冷冻暂堵装置,并在四川气田罐31井、七里028-X1井等气井进行了应用[1-6]。其中七里028-X1井在完井后发现采气树2号、5号闸门内漏,无法关闭及密封,油套压力为31 MPa,采用冷冻暂堵技术成功更换了2号、5号闸门,但作业压力已接近70 MPa冷冻暂堵装置注入压力的极限(按照冷冻暂堵装置设计结构,注入压力应大于2倍井口压力与暂堵剂注入管汇压力损失之和),原有的70 MPa冷冻暂堵装置已出现注入困难的情况,从而对冷冻暂堵装置注入压力提出了更高的要求。随着油气勘探开发向着深井、超深井方向发展,隐患井口治理面临的压力越来越高,技术难度也越来越大,急需研制更高注入压力的冷冻暂堵装置。因此,通过自主研发,成功研制了国内首套105 MPa冷冻暂堵装置,并在川渝、长庆等区块开展应用,最高作业压力达48 MPa,以期达到满足高压气井带压更换井口装置的需要。

1 冷冻暂堵技术

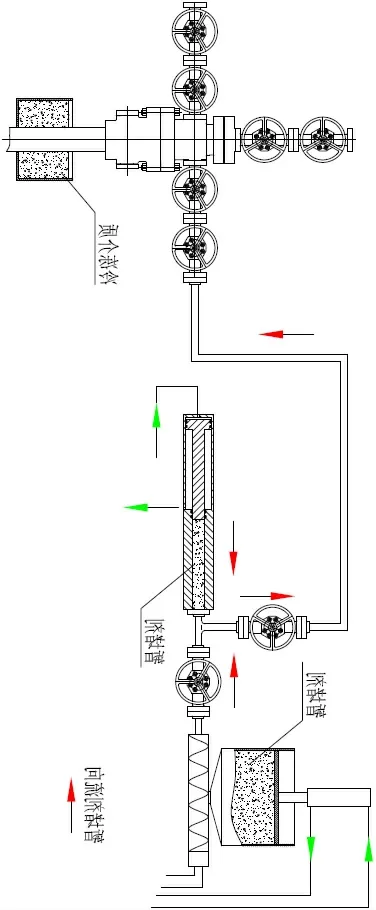

冷冻暂堵技术是指在井口或管柱带压状态下,利用冷冻暂堵装置注入暂堵介质封堵井口和管路,暂时封隔井内压力,达到安全更换泄漏井口装置的技术[7-9]。通过冷冻装置的注入系统将暂堵剂注入环空和油管内,然后在套管周围实施降温,采用冷冻剂将套管周围的温度保持在-70℃左右,由外层套管逐渐向油管内冷冻,直至暂堵剂与套管、油管紧密结合,形成冷冻桥塞,密封环空或油管,从而完成对采气井口及泄漏闸门的检修或更换[10-15]。冷冻暂堵作业示意图如图1所示。

图1 冷冻暂堵作业示意图

该技术特点主要包括:①冷冻介质最大注入压力为105 MPa,冷冻最低温度为-70℃,冷冻桥塞最大高度为1 m,可承受最大压差为70 MPa;②冷冻暂堵安全系数高。暂堵成功后如果冷冻剂一直保持在冷冻盒内,封堵强度随着时间增加会不断增强;③可通过小通径管柱封堵大通径管柱,不受背压阀结构、油管腐蚀等情况的影响[16-19];④可同时封堵各层套管环空及油管内通道,实现冷冻桥塞上部泄漏井口装置的整体更换;⑤解堵方便。拆除冷冻剂后,可加热升温解堵或自然升温解堵,暂堵剂可经放喷管线排出,不污染储层;⑥多层冷冻暂堵时必须遵循从外到内逐层冷冻的原则。

2 装置组成及设计优化

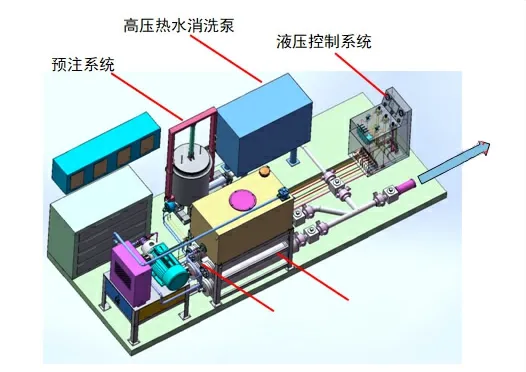

研制的105 MPa冷冻暂堵装置由以下部件组成(图2):液压控制系统、注入缸、增压缸、预注系统、辅助组件。

1)液压控制系统控制整套装置工作流程。主要包括:防爆电机、压力补偿变量泵、液压控制回路、液压控制操作台。通过液压控制系统可调节暂堵剂注入压力及速度,以适应不同井况施工要求,同时配套了可监控暂堵剂注入速度及注入量的监控系统,以保证冷冻暂堵施工的成功率。

2)注入缸将暂堵剂推入高压油气井管柱内和环空。主要包括:高压注入缸、高压旋塞阀、单流阀、高压管组。注入缸采用内孔镀铬,活塞采用双面J型骨架密封圈,解决液压油与暂堵剂双介质高压密封问题。两侧顶盖采用卡槽式连接,保证高压的连接强度的同时减小注入缸整体尺寸。

3)增压缸将粘稠的暂堵剂推入高压注入缸,主要包括:螺杆泵、辅助注入缸及注入管路。采用双节组合式结构,减小了内腔室加工难度,确保高压密封有效。

4)预注系统使暂堵剂混合均匀后进行预注,包括防爆电机、搅拌器等。

5)辅助组件主要包括:维修台、工具柜、高压热水洗消泵、配电柜、照明系统、视频监控系统等。

3 缸体设计与校核

注入缸与增压缸为冷冻暂堵装置核心部件,通过重新设计注入缸与增压缸实现工作压力由70 MPa向105 MPa的提升。设计的105 MPa冷冻暂堵装置只有注入缸及增压缸为非标准件,故设计只需对注入缸及增压缸做强度校核,其他部件均为标准件,可不做强度校核。

图2 105 MPa冷冻暂堵装置组成示意图

3.1 缸体体积设计

目前常见隐患井需冷冻的套管尺寸为Φ139.7 mm,但考虑可能出现的特殊井大尺寸冷冻需要,设计时模拟冷冻Φ177.8 mm的光套管,一般注入暂堵剂高度约为3 m,则共需暂堵剂为0.068 m3。

1)注入缸体积设计

设定注入缸有效直径为200 mm,则每米容积为0.031 m3,若有效行程为1.2~1.5 m,则容积可达0.037~0.047 m3,采用双缸设计,则容积可达0.075~0.094 m3,大于0.068 m3,注入缸设计体积满足需注入暂堵剂量,可一次完成注入。

根据上述情况,按照《液压缸设计与制造》[20]确定注入缸尺寸及参数如下:缸径为Φ160 mm,行程为1 067 mm,工作压力为105 MPa,单程注入容量为21 L。

2)增压缸体积设计

若增压缸外形尺寸与注入缸一致,保证增压缸正常工作压力为105 MPa,根据施工经验,选择增压比为5,计算缸径为89.4 mm,选择标件缸径为80 mm,若增压缸有效行程为600 mm,则增压缸行走一次可注入暂堵剂达0.003 m3,注完一个注入缸体积的暂堵剂需要增压缸往复运转10~15次。为尽量减少增压缸往复运转次数,尽量实现一次注入完成,同时根据参数计算查阅《液压缸设计与制造》后确定增压缸的尺寸及参数如下:

增压缸输入端缸径为Φ280 mm,杆径为100 mm,行程为575 mm,工作压力为21 MPa。

增压缸输出端缸径为Φ125 mm,行程为575 mm,增压比为5,最大输出压力为105 MPa,单程增压容量为7 L。

3.2 缸体壁厚计算

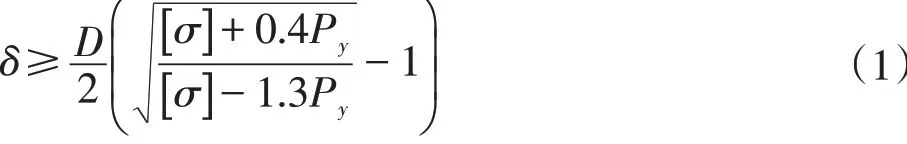

根据《液压缸设计与制造》的要求,高压液压缸按厚壁筒计算,可得壁厚δ计算公式:

式中,δ为壁厚,mm;D为缸体内径,mm;[σ]为缸体材料许用应力,[σ]=σb/n,σb为材料的抗拉强度,对于35CrMo钢正火处理,取值为980 MPa,n为安全系数,取2.5;Py为使用压力,取值为105 MPa。

根据公式(1)计算得出:注入缸缸体理论厚度δ为55.89 mm,缸体外径为Φ271 mm。

输入端缸体理论厚度δ为43.55 mm,缸体外径为Φ367.1 mm。输出端缸体理论厚度δ为52.24 mm,缸体外径为Φ229 mm。

3.3 缸体强度计算与校核

1)缸体最高使用压力

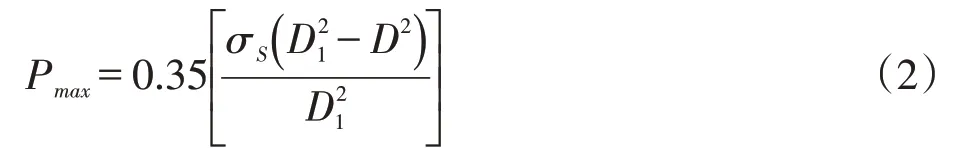

根据《液压缸设计与制造》,缸体最高使用压力可由以下公式求出。

式中,Pmax为缸体最高使用压力,MPa;σS为缸体材料的屈服强度,对于35CrMo钢正火处理,σS=850 MPa;D1为缸体外径,mm;D为缸体内径,mm。

2)缸体塑性变形应力计算

式中,Pd为缸筒发生塑性变形的应力。

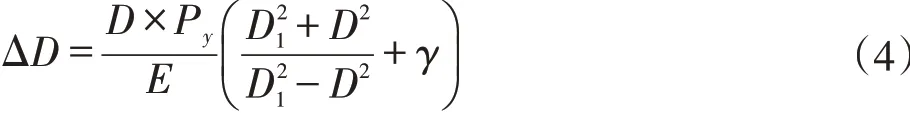

3)缸筒径向变形量计算

式中,ΔD为缸体材料在试验压力下的变形量,mm;E为缸体材料弹性模数,对于钢材E=2.1×105 MPa;γ为缸体材料的泊松系数,对于钢材γ=0.3。

4)注入缸参数校核

根据式(2),可计算出注入缸缸体最高使用压力Pmax=197 MPa,大于冷冻暂堵装置设定的最大工作压力105 MPa,满足设计要求;

根据式(3),可计算出注入缸缸体塑性变形应力Pd=460 MPa,大于冷冻暂堵装置设定的最大工作压力105 MPa,在105 MPa时缸体不会发生塑性变形,满足设计要求;

根据式(4),可计算出注入缸缸筒径向变形量ΔD=0.19 mm,小于缸筒材质35CrMo允许径向变形量,满足设计要求。

5)增压缸参数校核

①增压缸输入端

根据式(2),可计算出增压缸缸体最高使用压力Pmax=127 MPa,大于输入端设定的工作压力21 MPa,满足设计要求;

根据式(3),可计算出增压缸缸体塑性变形应力Pd=237 MPa,大于输入端设定的工作压力21 MPa,在21 MPa时缸体不会发生塑性变形,满足设计要求;

根据式(4),可计算出输入端缸筒径向变形量ΔD=0.11 mm,小于缸筒材质35CrMo允许径向变形量,满足设计要求。

②增压缸输出端

根据式(2),可计算出增压缸缸体最高使用压力Pmax=264 MPa,大于输出端设定的最大工作压力105 MPa,满足设计要求;

根据式(3),可计算出增压缸缸体塑性变形应力Pd=237 MPa,大于输出端设定的最大工作压力105 MPa,在105 MPa时缸体不会发生塑性变形,满足设计要求;

根据式(4),可计算出输出端缸筒径向变形量ΔD=0.10 mm,小于缸筒材质35CrMo允许径向变形量,满足设计要求。

3.4 参数性能对比

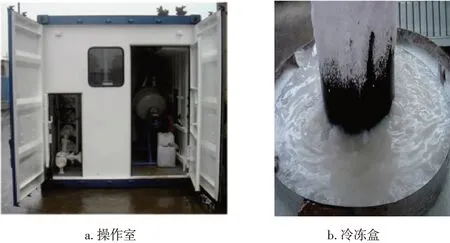

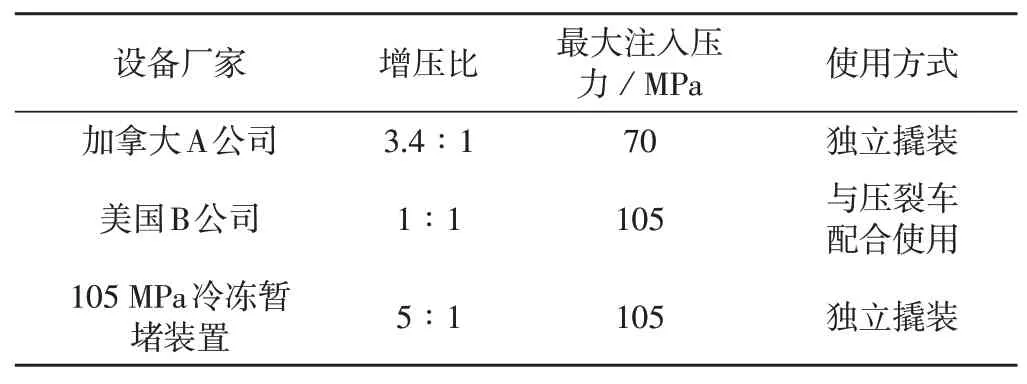

自主研发的105 MPa冷冻暂堵装置如图3所示,暂堵剂最大注入压力为105 MPa,高于国外主流设备最大注入压力,增压比为5,高于国外主流设备增压比(表1),性能参数先进,同时该装置也是国内首套自制冷冻暂堵装置。

4 应用情况

图3 105 MPa冷冻暂堵装置图

表1 与国外主流设备参数对比表

自2015年以来,该研究成果在川渝、长庆等油气田推广应用44井次,最高作业压力达48 MPa,成功更换了一大批存在突出井控风险生产井、老井的井口装置,解决了原有70 MPa冷冻暂堵装置无法向高压井注入暂堵剂的难题,消除了安全隐患,作业过程基本实现“零排放”,有效避免了传统压井作业存在的储层伤害与环境污染,节约了施工成本,缩短了作业周期,具有一定的经济效益与社会效益。

4.1 经济效益评估情况

节约压井液。若压井后更换隐患井口,平均单井需压井液量约为55 m3,1 m3压井液按0.96万元计算,则44井次节约压井液费用为:55 m3×0.96 m3/元×44=2 323.2万元。

增加产气量。单井冷冻暂堵施工周期为2 d,压井后作业周期约为9 d,则单井可增加7 d天然气生产日期。单井产量按5×104m3/d计算,每方天然气按0.9元计算,则增加的经济效益为:5×104×33×7×0.9元/m3=1 039.5万元。

4.2 社会效益评估情况

研究成果成功应用后更换了一批存在突出井控风险的高压气井井口装置,消除了安全隐患,确保了周边人民群众生命和财产安全,提升了企业社会形象。作业过程基本实现“零排放”,有效避免了传统压井作业带来的环境污染,积极落实和响应了国家环境保护政策。

5 结论

1)研制的国内首套105 MPa冷冻暂堵装置由液压控制系统、注入缸、增压缸、预注系统、辅助组件五部分组成。

2)结合冷冻暂堵作业需要,以模拟冷冻Φ177.8 mm光套管为对象,设计了105 MPa冷冻暂堵装置关键部件注入缸及增压缸的尺寸及参数。

3)通过对注入缸与增压缸缸体最高使用压力、塑性变形应力、径向变形量的计算与校核,验证了设计的注入缸及增压缸性能参数满足冷冻暂堵作业最高注入压力105 MPa的要求。

4)研制的105 MPa冷冻暂堵装置已在川渝、长庆等地区高压气井隐患井口治理中推广应用,解决了70 MPa冷冻暂堵装置无法向高压井注入暂堵剂的难题,极大提升了国内冷冻暂堵作业技术水平,经济效益与社会效益显著。