高精度支架零件尺寸测量方法

□ 邓集松

中国空空导弹研究院 河南洛阳 471009

1 零件尺寸

高精度支架零件材料为15-5PH不锈钢,主要尺寸如图1所示,尺寸精度要求高。

▲图1 高精度支架零件尺寸

高精度支架零件结构较复杂,尺寸精度要求高,在测量35±0.012 mm和5±0.012 mm尺寸时,测量基准是φ48 mm圆柱上的两处φ9 mm孔,转换测量基准容易造成测量误差。

2 测高仪测量

选用Micro-hite 600型测高仪测量,选择合适的测头,并进行测头校准。

(1) 35±0.012 mm尺寸的测量。将零件装夹在精密平口钳上,用测高仪找正零件上C、D两处φ9 mm孔中心轴线与测量平台平行,然后将零件夹紧。测高仪选择测量程序F3,即测量孔之间的距离,使测头在C孔上下接触一下,此时测高仪显示0.000。将测头分别移至A、B两处φ9 mm孔内,分别测量,记录测量结果。

(2) 5±0.012 mm尺寸的测量。将精密平口钳翻转90°,测高仪选择测量程序F3,使测头在C孔上下接触一下,此时测高仪显示0.000。将把测头分别移至A、B两处φ9 mm孔内,分别测量,记录测量结果。

采用测高仪常规方法进行测量,需要将零件装夹在精密平口钳上,找正C、D两处φ9 mm孔的中心轴线与工作台面平行,找正过程烦琐。另外,在装夹零件时,也受到零件两端面平行误差的影响,造成端面与A、B两处φ9 mm孔的中心轴线不平行,测量结果的可信度较差。

3 三坐标测量机测量

三坐标测量机是一种高效率的新型精密测量仪器,具有测量精确可靠、通用性强等特点,可以进行零件和部件的尺寸、形状,以及相互位置的测量,能够实现在线检测及自动化测量。笔者选用PMMC-700 型三坐标测量机进行测量。

(1) 装夹方法。测量工装如图2所示。以一面两销定位,并以零件端面、φ40 mm孔、φ3.5 mm孔定位。为了防止零件过定位,棱形销与φ3.5 mm孔配合。为了方便测量与装夹,基于环形压紧结构采用螺钉压紧,具体方法为:用压板将工装固定在工作台上,压板位置避开零件上φ9 mm孔;将零件安装在工装上面,零件底面和工装表面严密贴合;轻轻拧紧螺钉,确保探针的测量杆不会碰到零件。

▲图2 测量工装

(2) 测量过程。考虑到高精度支架零件精度要求较高,环境温度会对零件的测量结果造成一定影响,因此通过软件对零件和三坐标测量机的三个轴进行温度补偿。打开三坐标测量机,进入测量软件界面,将测量头移动至机器零点,进入测头校准程序,实现对测量头进行校准。

根据零件的结构,测量时要考虑零件变形对测量结果的影响,所以零件粗建坐标系后,采用再一次精建坐标系的方法来完成零件测量。

选择测量头,手动测量出A、B、C三处φ9 mm孔,再选择测量头测量D处φ9 mm孔。连接A、B孔的中心连线,并连接C、D孔的中心连线,以C、D孔的中心连线为Y轴,以A、B孔的中心连线为X轴,建立CSY1坐标系。通过CSY1坐标系,编制测量程序,使三坐标测量机再一次自动测量A、B、C、D四处φ9 mm孔。然后分别连接A、B孔和C、D孔的中心连线,建立CSY2坐标系。

用测量软件将CSY1坐标系内A、B两孔坐标值转换至CSY2坐标系,得A、B两孔相对于C、D两孔中心连线的位置35±0.012 mm、5±0.012 mm尺寸。

4 测量误差分析

用测高仪和三坐标测量机分别对10件高精度支架零件进行测量,对测量结果进行误差分析。

测高仪测量的不确定度误差δ1为:

δ1=(1.5+6L/1 000)=1.71 μm

式中:L为孔距。

环境误差主要为温度引起的误差。人员操作误差包括找正零件基准时所产生的误差、测头与被测件接触不当等人为操作所产生的误差等。测高仪的综合测量误差为测高仪不确定度误差、环境误差、人员操作误差之和。

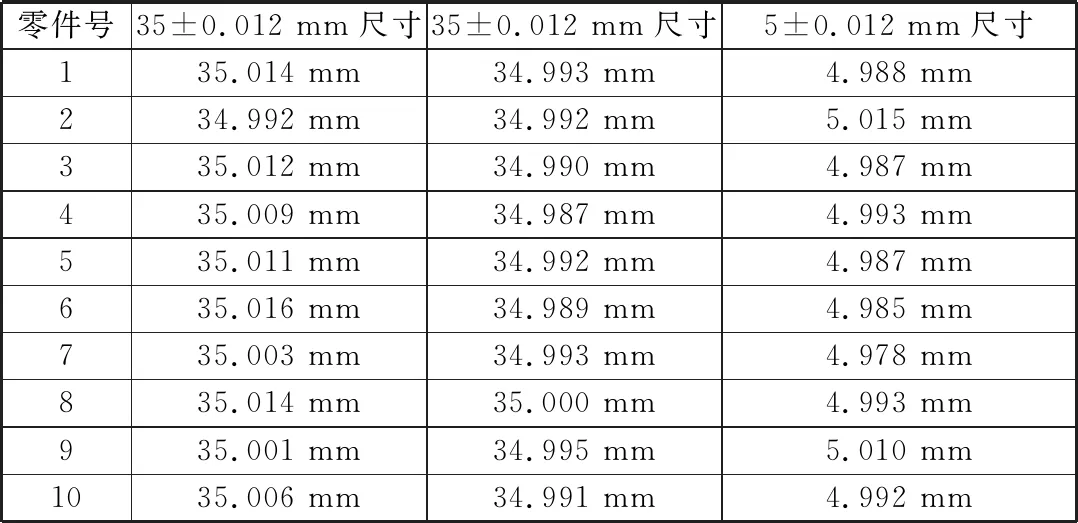

用测高仪分别对10件高精度支架零件进行测量,测量结果见表1。

表1 测高仪测量结果

三坐标测量机的测量不确定度误差δ2为:

δ2=[0.6+(L/600)]=0.65 μm

环境误差可以忽略,主要原因是三坐标测量机对环境温度和零件温度进行了补偿,避免了误差的产生。同时,三坐标测量机编制了零件检测程序,测量时,只需要将零件安装在工装上,即可执行检测程序,剔除人为操作引起的误差。因此,三坐标测量机的综合测量误差即为三坐标测量机的测量不确定度误差。

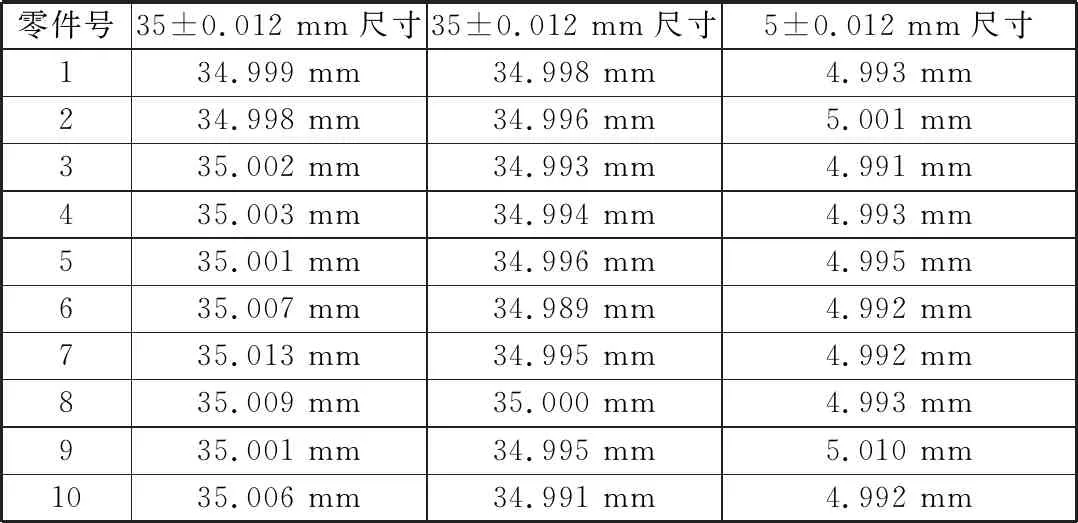

用三坐标测量机分别对10件高精度支架零件进行测量,测量结果见表2。

表2 三坐标测量机测量结果数据

5 结束语

高精度支架零件采用测高仪测量时,测量误差较大,零件的测量结果数据可信度差,而且找正零件较烦琐,测量一件高精度支架零件需耗时30 min,测量效率低。采用三坐标测量机测量时,利用编程自动测量,测量一件高精度支架零件平均只需要2 min,大大缩短了测量时间,降低了对检验人员的技能要求。

实践证明,选用三坐标测量机测量高精度支架零件尺寸,可以达到准确、快速、高效的目的。测量方法简便易行,测量精度和效率高,可以为相似高精度零件的测量提供参考。