基于数字图像处理的含不同开度裂隙组合花岗岩破裂规律研究

税 越,左宇军,孙文吉斌,邬忠虎,席仕军

(1.贵州大学矿业学院,贵州 贵阳 550025; 2.贵州大学土木工程学院,贵州 贵阳 550025)

0 引 言

岩石是一种广泛存在于自然界中具有不均质性和各项异性的天然地质体,岩体中随机分布有很多节理、裂隙、孔洞等。矿山开采和工程建设等诸多领域都涉及对岩体进行开挖和扰动,而岩石变形破坏实质上是其内部大小不一的裂隙萌生、扩展和贯通的过程。花岗岩是一种地下工程开挖过程中常遇到的典型脆性突出岩石。因此,对含裂隙花岗岩破裂规律进行研究具有重要的理论与实际意义。

佘诗刚等[1]统计了近30年来岩石力学和岩土工程有关期刊文章,展望了岩石裂纹扩展机制是岩石力学十大挑战性难题。为探究裂隙对花岗岩破裂的影响,国内外学者进行了大量的研究。袁广祥等[2]通过对高放废物地质处置地区花岗岩进行单轴压缩试验,得出微裂隙对花岗岩的单轴抗压强度和变形模量有明显的影响。张国凯等[3]对单裂隙花岗岩进行单轴压缩下声发射测试,通过AE震源时空演化描绘裂纹的三维扩展区域和分布规律。宋义敏等[4]采用高速摄像机结合数字散斑相关方法,分析了不同加载速率作用下含Ⅰ型预制裂纹花岗岩试件裂纹扩展过程中的变形演化特征。LEE[5]研究了含裂隙花岗岩破坏过程,分析了单一和非平行双节理裂隙起裂、扩展及贯通过程,并与石膏材料进行了对比分析。WENG等[6]研究了动静组合加载条件下含圆孔和不同角度方孔花岗岩试样破裂特征,得出圆孔试件最难破裂,开有30°方孔和60°方孔的试件比开有0°方孔的试件更容易破裂。WALTON等[7]对完整和含多节理花岗岩试样进行三轴压缩试验,研究了节理对试样峰值强度和残余强度的影响,发现随着节理的增多试件容易发生沿节理滑动破坏。这些研究考虑真实花岗岩试样内不同类型缺陷,研究了其力学响应特征和裂纹扩展规律。但利用真实岩石试件进行研究,不能完全排除试样原有微小裂隙对试验结果的影响。

基于数字图像处理的方法能够排除原生裂隙影响,且简单易行,所以受到越来越多学者的青睐。于庆磊等[8]基于数字图像技术表征岩石非均匀性,通过RFPA建立能够准确反映岩石非均匀性的数值模型。张扬等[9]运用数字图像技术重构花岗岩真实细观结构模型进行双轴压缩试验,获得的花岗岩强度特性、微观裂缝的发展过程和试件破坏特点与室内试验结果吻合。朱泽奇等[10]基于数字图像处理表征花岗岩的非均匀性,得到单轴抗压下岩石的剪切带分布及裂纹破坏过程。尹延春等[11]基于大津法(Otsu)多阈值分割方法得到花岗岩数字图像,总结了单轴压缩下花岗岩破坏的四种裂纹形式。

岩石中的裂隙大小不一,分布不均,以上基于数字图像对花岗岩破裂相关研究中,鲜有针对不同开度裂隙组合破裂规律的研究。为此,本文通过RFPA2D-DIP数值模拟软件,建立基于数字图像处理的花岗岩真实细观结构模型,对含不同开度裂隙组合模型进行单轴压缩数值试验,分析不同模型的力学响应特征,研究裂隙开度对花岗岩破裂规律的影响,以期为地下工程建设提供一定的参考。

1 数值模型的建立

本文利用RFPA2D-DIP软件,基于花岗岩真实细观结构进行建模。通过数字图像处理技术,对花岗岩数字图像进行力学表征,有效地模拟了花岗岩在不同条件下的破裂过程。

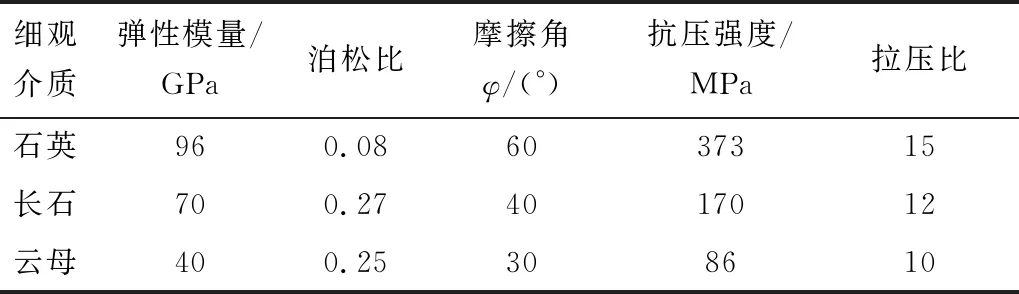

花岗岩主要是由石英、长石和云母组成,不同的矿物具有不同的颜色:白色为石英,黑色为云母,灰色为长石。基于真实细观结构的数字图像表征是通过不同的颜色和亮度来区分并表征材料的细观结构。通过高清照相机获取花岗岩表面图像,选取其中一部分作为计算模型,其尺寸为150 mm×300 mm。将图像转化为BMP格式后导入RFPA2D-DIP软件,模型划分为150×300=45 000个单元。相关RFPA2D-DIP软件图像获取以及表征参考文献[12]。 表1为设置花岗岩细观介质材料参数值。

表1 花岗岩细观介质的材料参数

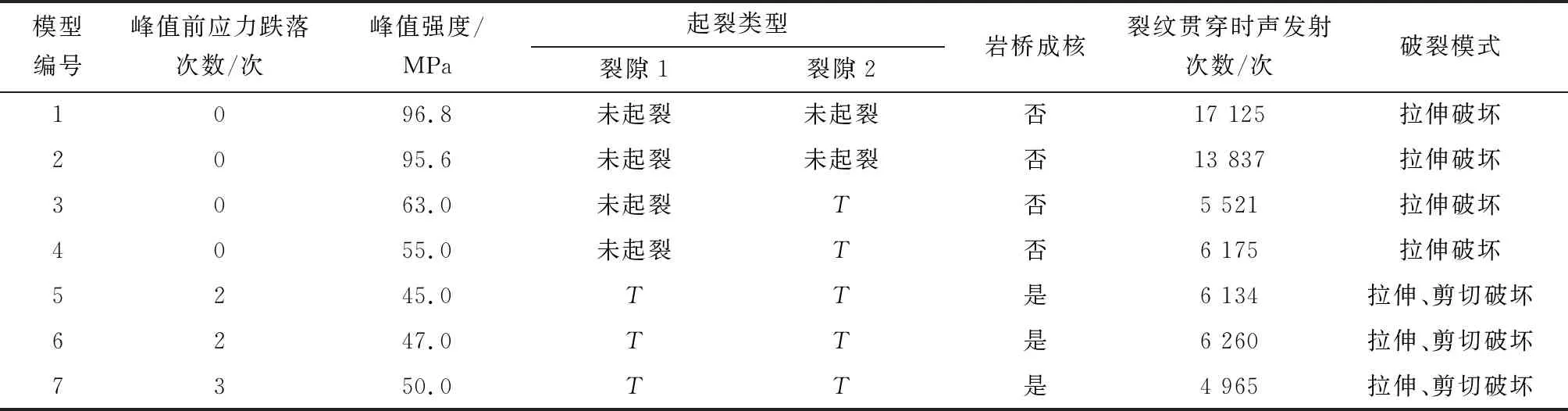

为了探究含不同开度裂隙花岗岩破裂规律,在模型内预制两条裂隙。岩桥倾角和裂隙倾角θ(与水平方向夹角)60°不变,两条裂隙平行分布。其中,裂隙1和裂隙2长度均为50 mm,具体建模过程示意图如图1所示,根据裂隙1和裂隙2不同开度组合,设计7组数值试验,详细试验方案见表2。

表2 数值试验方案

2 破裂特征分析

2.1 应力-应变曲线多次跌落与上升特征

含不同开度裂隙组合花岗岩应力-应变曲线如图2所示。模型1和模型2的应力-应变曲线相似,都在达到峰值强度以后,经历一次大的应力跌落后模型破坏。在峰值强度以前有一段微小的曲线型应力增长,这是模型内裂纹扩展聚合造成的。 模型3~模型7都至少经历了2次比较大的应力跌落。模型3和模型4在第一次应力跌落前就已经达到峰值抗压强度,随后呈锯齿状下降。而模型5~模型7的第一次应力跌落下降量较小,随后曲线上升,后再跌落,在经历了几次重复的应力跌落与上升后达到峰值抗压强度。 可以得到,不同开度裂隙组合模型应力-应变曲线跌落和上升的次数不同,跌落下降量不同。

图1 建模过程

图2 应力-应变曲线

2.2 峰值强度随开度增加而降低

图3为含不同开度裂隙组合花岗岩峰值强度点线图。 模型1~模型7的峰值抗压强度分别为96.8 MPa、95.6 MPa、63 MPa、55 MPa、45 MPa、47 MPa和50 MPa。模型2含有两条1 mm的裂隙,与完整模型相比,模型1的峰值强度只比模型2大1.2 MPa。表明在细观状态下,微小裂隙对于试样峰值强度影响较小。模型3与模型2之间的抗压强度降幅最明显,减小了34.1%,表明当裂隙开度由1 mm增加到2 mm时对模型的峰值强度影响较大。模型4的裂隙开度分别为1 mm和3 mm,其峰值强度较模型3(裂隙开度为1 mm和2 mm)下降了11.4%。模型5~模型7的峰值强度低于模型4,在5 MPa以下,呈上升趋势,具体原因要结合破裂过程进行分析。不同开度裂隙组合模型峰值强度不同,随着裂隙开度的增加,呈下降趋势。

图3 模型1~模型7峰值强度曲线

2.3 裂隙开度不同导致裂纹扩展路径不同

模型破裂过程分为初始模型、裂纹萌生、裂纹扩展和模型破坏四个阶段(图4)。模型1中裂纹主要萌生于云母、长石或两种材料的交界面处,主要是由于云母和长石的抗压强度比石英低,相对于石英更容易破坏;两种材料的交界面应力较集中属不稳定区,容易萌生裂纹。初始裂纹形态成单点状或局部成带状,形状大小不一。随着位移增加,在模型左侧萌生一条裂纹,并与下部裂纹合并、扩展,导致模型轴向拉伸破坏。模型2与模型1的破裂模式较相近,在加载初期,由于模型2中裂隙开度仅为1 mm,在加载作用下产生闭合,导致裂隙上下面相接触,要使裂隙继续扩展必须要克服裂隙上下面之间的摩擦力。而相较于克服摩擦力,在模型内其他地方产生裂隙更容易达到应力释放的效果,所以裂纹最开始会在云母等强度较低的地方萌生。随着压力逐步增大,在裂隙2下方萌生了一条翼型裂纹,往轴向应力方向扩展。但在翼型裂纹继续扩展的过程中,预制裂纹左边的裂隙交汇、扩展,导致模型从预制裂纹左侧发生劈裂破坏。

图4 模型破裂过程图

模型3中预制裂隙开度为1 mm和2 mm。图5(a)为单轴压缩裂隙起裂类型,加载初期裂隙1闭合,裂隙2由于拉应力作用起裂,上下尖端萌生翼型裂纹。表明当裂隙开度为2 mm时,裂隙尖端产生更大的应力集中,初始拉伸裂纹起裂于尖端,方向大致垂直于裂隙,并向轴向应力方向发展。图5(b)为LI等[13]总结的单轴压缩下平行双裂隙破裂带划分情况,裂隙2起裂后扩展形成拉伸带。随着加载增加,裂隙1下端萌生翼型裂纹,但并不与主裂纹交汇,在模型右下角产生远场裂纹。最终破坏模式为沿主控裂隙2的轴向拉伸破坏附加右下角的剥落破坏。由此,在实际岩体施工建设中,为了维持岩体稳定,对于主控裂隙要采取措施抑制其扩展。

图5 裂纹扩展模式图

模型4中裂隙开度分别为1 mm和3 mm。比较模型4和模型3的破裂过程,裂纹起裂位置和扩展形态基本一致。但从最终的破坏形式可以看出,模型4由于右下角远场裂纹往轴向应力方向扩展导致模型破坏。原因是模型4中裂隙2开度的增加,导致应力重新分布,右下角萌生的裂隙在加载后期应力更加集中,向模型上端扩展,导致模型破坏。模型5中裂纹开度都为2 mm。初始裂纹拉伸起裂于各裂隙尖端,裂隙1尖端裂纹与周围裂纹聚合,与两裂隙之间岩桥区形成的“核体”搭接,再连接两裂隙导致贯通破坏。平行裂隙间岩桥区成核示意图如图5(c)所示,裂隙1的下尖端与裂隙2的上尖端产生的翼型裂纹在剪切力的作用下分别与裂隙2和裂隙1聚合形成一个核体,降低了模型的强度。模型6的裂隙开度分别为2 mm和3 mm。对比模型5发现,裂隙2开度的增加导致在裂隙1尖端起裂产生裂隙并扩展,且在尖端产生由剪切力作用下的沿轴向应力方向的反翼型裂纹。其破裂模式与模型5相似, 在裂隙两尖端产生翼型裂纹,在岩桥区成“核”,并与翼型裂纹连通,形成贯通裂纹,导致模型破坏。模型7中的预制裂隙开度都为3 mm,与模型6相比,破裂过程基本相同;模型7的右下侧萌生裂纹并扩展,虽然最终没有贯通模型,但是对于模型的峰值抗压强度有一定影响。

根据图5并结合峰值强度曲线得出:含裂隙模型峰值强度低于完整模型,随着裂隙开度的增加,峰值强度呈降低趋势,但也要结合具体破裂形态进行分析。模型5~模型7在岩桥区成核,模型5的峰值强度比模型6和模型7都要低,原因是模型5的右下侧裂纹连接连通,形成崩落区,致使模型承载能力减小。所以,在实际岩体施工中,对于岩石崩落现象要引起特别的注意,崩落区的形成很可能会降低岩体的强度。模型6和模型7都沿着裂隙发生劈裂破坏,但形成的“多柱状”承载结构增加了其峰值抗压强度。比较模型6和模型7,模型6中裂隙1上尖端处产生反翼型裂纹并与岩桥成核区搭接,形成一个大的崩落区。在模型7的右侧虽然产生了沿轴向应力方向裂纹,但其仍具有承载能力,所以模型6的峰值抗压强度要低于模型7。

图6 典型模型的应力-应变-声发射特征图

2.4 破裂应力-应变-声发射事件数特征分析

声发射是岩石等材料在破裂过程中应力释放产生弹性波的现象,声发射次数越多代表岩石破裂产生裂纹越多。图6为典型模型的声发射特征图,包括应力、声发射次数和声发射总次数随应变增加的趋势。由图6中声发射次数柱状图可以看出,事件次数存在唯一峰值,且为应力跌落最大处;在应力-应变曲线的弹性阶段,声发射次数很少;裂纹的扩展与贯通导致应力跌落,每一次应力跌落伴随着声发射次数增加。模型1和模型2声发射事件主要集中在模型破坏后的第一次应力跌落,在其他阶段只有较小的声发射事件。模型5和模型7随着裂纹开度的增加,应力-应变曲线出现多次的上升于跌落,伴随着较多的声发射事件。模型1和模型2的声发射总次数较为接近,随着开度增加,破裂形式变得复杂,声发射总次数呈减少趋势。表3为模型破坏特征汇总表,当裂隙开度大于或等于2 mm时,裂隙起裂;当两条裂隙的开度都大于等于2 mm时,在岩桥区成核,伴随有剪切破坏产生。随着裂隙开度的增加,含开度较大的裂隙参与裂纹的扩展与贯通,从而减少了模型破坏所需的单元数。所以随着开度的增加,裂纹贯穿时声发射次数呈减少趋势,表明破裂所需要的能量小,岩石更容易破裂。

表3 模型破坏特征

3 结 论

1) 相比于其他方法建立的数值模型,基于数字图像处理技术建立的真实细观模型,能够很好地表征花岗岩各组分的非均匀性,所建模型更加真实可靠。

2) 量化分析开度对模型破裂力学响应特征的影响。随着开度增加,应力-应变曲线呈现多次的上升与跌落;峰值强度降低,其中由1 mm增加到2 mm时,峰值强度下降值最大;声发射总次数降低,声发射次数反映了花岗岩内部的损伤破坏情况,与预制裂隙的压密、新生裂纹的萌发、扩展及贯通等演化过程密切相关。

3) 含不同开度裂隙模型在加载下应力分布不同,应力集中位置发生变化,导致产生不同的裂纹扩展路径。裂隙扩展存在开度阈值,当开度大于等于2 mm时,裂隙起裂以翼型裂纹进行扩展,随着开度增加,由拉伸破坏向拉剪混合破坏转变;开度较大的裂隙扩展优先于开度较小裂隙,是决定破裂形态的主控裂隙。

4) 岩体工程失稳破坏是岩体的裂隙起裂,扩展和贯通的结果,而地下岩体含有不同开度的裂隙,不同开度裂隙组合导致不同的力学响应特征和破裂模式,研究结果对探究岩石破裂规律具有一定的指导意义。但真实岩体中还存有大小不一的节理、孔洞等弱结构,以后应重点关注其他不同大小弱结构组合条件下岩石破裂模式,以期为地下工程建设提供更多的参考依据。