煤矿井下定向钻进技术探查断层应用研究

刘卫卫

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤炭是不可再生资源,随着开采年限及开采深度的不断增加,煤炭资源逐渐萎缩。在越来越复杂的地质构造中优化合理的巷道布置,提高对煤炭资源的有效开采和回收,减少煤炭损失是一项重要工作[1-2]。随着地质、水文地质条件进一步复杂化,大型断层的位置探查,能够为工作面的采掘布置、安全煤柱留设、提高资源利用率等提供技术保证。钻探是断层探查的直接有效手段,煤矿井下定向钻进技术钻孔轨迹可精确控制,可有目的地将钻孔轴线由弯变直或由直变弯。利用定向钻进技术能够超前准确探查断层位置,为煤矿采掘布置和安全生产提供依据。

1 地质概况

准格尔煤田位于鄂尔多斯市台向斜东段,其地层区划:太古界~古生界地层属华北地层大区,晋冀鲁豫地层区,鄂尔多斯地层分区,东胜小区;中、新生界地层属陕甘宁地层区,鄂尔多斯分区。其地层沉积序列与华北石炭二迭纪各煤田基本相似。

1.1 地层概况

井田内大部被第四系覆盖,但在沟谷两侧及沟掌,亦有基岩出露,根据地形地质填图成果及钻孔揭露和岩煤层对比结果,井田地层由老至新为:奥陶系下中统马家沟组(O2m)、石炭系上统太原组(C2t)、二迭系下统山西组(P1s)、下石盒子组(P1x)、上统上石盒子组(P2s)、石千峰组(P2sh)、白垩系下统志丹群(K1zh)、第三系(N2)、第四系(Q)。6号煤层位于石炭系上统太原组,煤层自然厚度9.64~30.01 m,平均18.93 m,是井田的主要可采煤层。煤层顶板多为粗粒砂岩、细粒砂岩,局部为泥岩;底板多为泥岩、砂质黏土岩,局部为粗粒砂岩。

1.2 构造

该井田构造复杂,断层较多,主要有2组集中发育的断层带,均为北东向,一个为包含DF1断层的断层组,一个为包含DF2断层的断层组。矿井首采区共有24条断层,落差大于等于20 m的断层6条,落差大于等于10 m小于20 m的断层4条。

2 远距离断层探查定向钻孔设计

随着开采水平的延深,地质构造变化较大,对煤的有效开采与回收难度加大。唐家会煤矿断层较多,部分断层向下切割到奥陶系灰岩,5号煤层、6号煤层顶板上有砂岩孔隙水、孔隙-裂隙水,下有补给源为黄河的奥灰水,严重威胁矿井的采掘布置和安全生产[3-6]。井下定向钻进技术具有钻孔有效距离长、超前探查治理、多分支孔、轨迹可精确控制等技术优势[7-10]。采用定向钻进技术能够超前对无采掘活动的井田区域进行断层探查,为下一步采掘工作及安全生产提供依据。

DF008断层位于首采区的西部,三维地震结果表明为落差0~22 m的大型正断层,该断层在三位地震勘探区内延深长度约2 380 m。设计在垂直距离地震资料解释的断层510 m左右的钻场内施工定向长钻孔,定向钻孔在煤层内开孔后,沿煤层顶板钻进在断层前后向煤层施工羽状分支,通过煤层厚度、位置以及水文资料的变化综合判定断层位置。

2.1 钻孔轨迹设计

在61201工作面回顺8#钻场设计1个主孔(T2)和5个分支孔(T2-1、T2-2、T2-3、T2-4、T2-5),钻孔主孔施工层位为6号煤层顶板5~25 m。设计轨迹见图1,设计参数见表1。

表1 钻孔设计参数

2.2 钻孔结构设计

钻孔设计两级孔身结构,一级孔身结构主要目的是下入孔口管,安装孔口防喷、防突装置;二级孔身结构为定向孔段,主要是对DF008断层进行探查,通过钻孔弯曲按设计轨迹沿目标层位钻进。

3 施工工艺技术

3.1 钻探装备及机具

定向钻进系统由ZDY6000LD煤矿用全液压定向钻机、YHD2-1000T(A)型随钻测量仪器、专用通缆式定向钻具、配套钻进工艺等组成。钻探主要装备及参数见表3。

图2 钻孔结构示意图

表2 钻孔结构设计参数

表3 钻探主要设备及机具

3.2 定向钻进钻具组合

1) 主孔施工用钻具组合。①一级孔身结构施工用钻具组合依次为:开孔:Φ98 mm PDC钻头+Φ73 mm普通钻杆;扩孔:Φ98 mm/Φ153 mm PDC钻头+Φ73 mm普通钻杆。 ②二级孔身结构施工用钻具组合为:定向钻进:Φ98 mm PDC钻头+Φ73 mm孔底马达+Φ73 mm下无磁钻杆+随钻测量仪器+Φ73 mm上无磁钻杆+Φ73 mm通缆钻杆。③回转钻进:Φ98 mm PDC钻头+Φ73 mm普通钻杆。

2) 分支孔施工用钻具组合。分支孔采用悬空侧钻的方法,以后退式工艺成孔,其钻头外径与主孔二级孔径一致,所用钻具组合为:开分支/定向钻进:Φ98 mm PDC钻头+Φ73 mm孔底马达+Φ73 mm下无磁钻杆+随钻测量仪器+Φ73 mm上无磁钻杆+Φ73 mm通缆钻杆。回转钻进:Φ98 mm PDC钻头+Φ73 mm普通钻杆。

3.3 定向钻进工艺流程

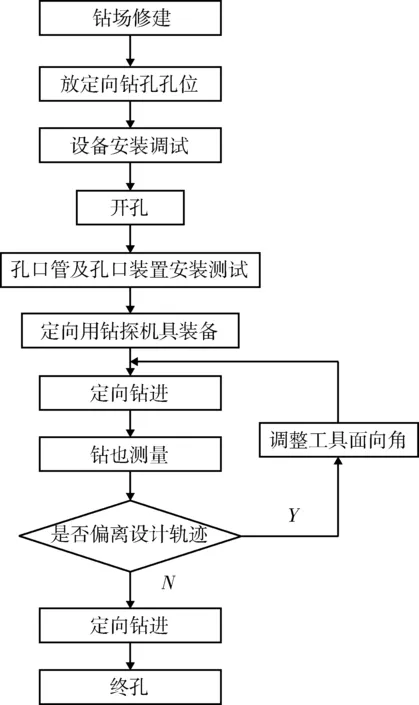

采用螺杆马达定向钻进结合回转钻进两种工艺方法,清水排渣钻进工艺成孔。螺杆马达进行定向孔钻进时整个钻具不回转,只有螺杆钻具转子带动钻头回转破碎岩石钻进,实时调整螺杆钻具工具面向角,实现钻孔轨迹拐弯定向的目的。正常定向钻进时,每3 m测定一次钻孔参数,根据测定的参数和已掌握的现场实际地质情况,调整钻进方向,力求钻孔按照设计轨道和要求钻进。当钻进过程中因异常情况或根据工程需要侧钻开分支时,采用后退式分支孔施工工艺。定向工艺流程见图3。

图3 定向钻进工艺流程

3.4 钻孔施工情况

钻探过程中,进行岩性编录、水量观测和水质化验等工作,观测煤岩变化情况、水量变化情况以及水化学特征离子的变化。实钻轨迹局部图见图4。

首先施工主孔,主孔下入Φ127 mm×5 mm套管71 m后钻进至孔深552 m时水量由12 m3/h突变至31 m3/h,钻进至孔深696 m时,在该钻孔540 m处出现塌孔卡钻现象,反复扫孔均无法顺利通过该塌孔点,后起钻对钻孔注水泥浆进行封堵,并将该696 m的异常钻孔命名为T2-0孔。T2-0孔未能按设计探查煤层顶板位置及煤层厚度,但在该孔钻进过程中出现孔内异常,为后续探查钻孔施工提供了重要指导作用。T2-0孔注浆封孔后,在该孔内扫水泥塞至480 m后侧钻施工T2孔,钻进至孔深897 m处终孔。根据T2-0孔及T2孔施工过程中的孔内塌孔异常、水量突变、水质变化,分别侧钻施工了T2-1分支和T2-2分支。钻孔实钻参数见表4。

表4 钻探实钻参数

图4 T2钻孔实钻轨迹局部图

3.4.1 水量变化情况

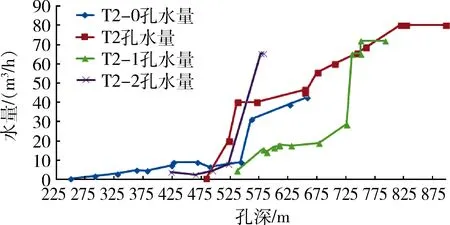

钻探过程中,采用容积法观测钻进过程中的水量变化,各钻孔在540 m附近均发生不同程度的水量突变。水量变化参数见表5,钻孔水量变化趋势见图5。

3.4.2 特征氯离子变化情况

钻探过程中,连续取水样进行水质化验。根据水质化验结果,各钻孔氯离子含量均在540 m附近发生突变。氯离子含量变化参数见表6,氯离子变化趋势见图6。

表5 水量变化参数

图5 水量变化趋势

表6 氯离子含量变化参数

图6 氯离子变化趋势

3.5 探查结果分析

1) 钻孔见煤标高及煤层厚度情况分析。T2孔见6号煤层顶标高为808.9 m,揭露煤层垂直厚度18.6 m,未见底板;T2-1孔第一次见6号煤层顶标高821.4 m、第二次见6号煤层顶标高为808.2 m、出6号煤层标高为787.7 m,揭露煤层垂直厚度21.71 m;T2-2孔三次见6号煤层顶标高分别为817.2 m、819.6 m、821.5 m,揭露煤层垂直厚度15.77 m,参数见表7。

表7 钻孔揭露煤层参数

2) 探查剖面方向6号煤层分析。T2孔见6号煤层顶与T2-1孔见6号煤层顶平距144.7 m,高差0.68 m;T2-1孔两次见6号煤层顶之间平距126.9 m,高差13.17 m。根据现有探查资料揭露和探查剖面方向6号煤层变化情况分析,T2孔及分支孔控制范围内存在断层。

3) 水量、水质。水量观测、水质化验结果显示,T2-0孔在552 m处水量由12 m3/h突变至31 m3/h,Cl-离子含量由234 mg/L突变至603.44 mg/L;各钻孔水量、水质均有突变迹象,T2孔及分支孔控制范围内水文异常。

4 结 语

煤矿井下定向钻进技术钻孔轨迹可精确控制,是断层探查的直接有效手段,能够超前准确探查断层位置,为煤矿采掘布置和安全生产提供依据。

根据定向钻探过程中煤岩变化、水质化验、水量观测、煤层厚度、煤层标高等资料分析,在T2-0孔540 m处均发生不同程度的突变或变化,后在540 m出现憋泵卡钻等现象最终导致无法继续钻进,钻孔内水文异常。 DF008断层存在,断层综合落差约13 m,巷道掘进过程中需进一步加强探查治理。