基于砂层深基坑开挖与支护施工技术探讨

刘志华

(清远市建设工程综合服务站 广东清远511510)

1 概述

近年来,由于建筑工程施工数量不断增加,对深基坑开挖技术和支护技术要求越来越高,而深基坑开挖施工是建筑工程地下工程部分施工的关键[1]。为了确保建筑施工的安全性以及质量,工作人员需要重视开挖技术与支护的技术的实施。因此,由图1 可看到1 号风井其顶板覆盖着约6.5 m 的土层。其右线由K27+780.850 起,到K32+166.000 止,在上述区间内施工主要采用盾构法。包括4.58 m 的土钉支护段在内,整体的底板埋深为35.92 m,所采用的土钉型号为110(C25)型,间距为1 100×1 100,坡度为1∶0.5,为了便于后期施工,需要在土钉墙与围护桩间预留一个小平台,其最小宽度要在1.5 m 以上,这里所涉及到的围桩长度以及嵌入深度分别为39 m 和11 m。在对风井进行相关的施工操作时,当前所采用的方法为明挖法,其基于土钉支护再配合桩撑支护体系来完成主体的围护,具体所采用的围护桩型号为φ 1 000@1 300,两桩间需要挂网喷厚度为70 mm 的C20 射混凝土支护。从整体来看风井的结构为地下5 层两跨箱型框架结构。

图1 风井规划Fig.1 Windwell Plan

1.1 周边环境及地质情况

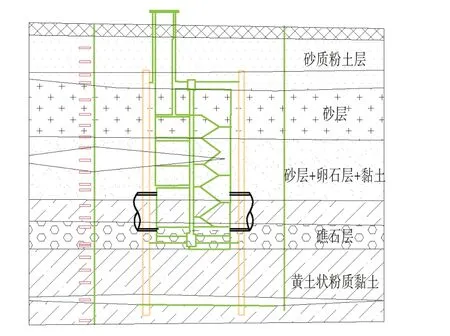

通过实际的地形勘察发现,在本工程东北侧有一处跑马场,其与河南岸之间的间隔不到900 m,其西南侧主要为居民区[2]。本工程所处地段为滹沱河中下游,使得该区域有较厚的饱和沙质粉土层沉积,同时在砂层中也会掺有一定比例的卵石、黄土状粉质黏土及礁石层。基于所建设的建筑物为砖混型,结合上述区域的地质特征,由此特绘制出地质分层图,如图2所示。

1.2 水文地质及地下水评价

对场地附近区域以最大钻探深度不超过60 m 的标准进行了勘察钻探,在实际测量中并没能由此测得地下水位,但根据对周围区域地下水位的相关资料进行深入分析研究后,假设石家庄地铁1 号线二期北部分已有一层标高为20~23 m、埋深为40~43 m 的地下水(潜水型)存在,将其埋深与该工程结构底标(31.121 m)相互比较发现,降水措施不需要额外纳入到施工考量范围内。

图2 地质分层Fig.2 Geological Stratigraphy

对于混凝土结构而言潜水会对其造成一定腐蚀,而对于钢筋这类金属材料而言,腐蚀效果将会被进一步加剧[3]。而本工程最低标高为31.121 m,其与地下水之间的间距大概在11 m 左右,因此进一步佐证了不需要考虑降水措施这一方面的内容。

2 基坑开挖支护方案

2.1 基坑围护结构及支撑

本基坑采用围护桩附加混凝土以及钢支撑来进行支护,所用钢支撑共6 道,混凝土支撑仅1 道,但其为第1道支撑。在挖基坑内土方时不需要考虑降水措施,面层采用了厚度为7 cm 的挂网喷射C20 混凝土支护,具体的基坑支护形式如图3所示。

图3 基坑支护形式Fig.3 Type of Pit Support

2.2 土方开挖

2.2.1 开挖原则

在实际的开挖环节需要严格遵照以下几项规定来进行:①要分层、分段进行挖掘,即要确保上层作业面已完全完成锚杆注浆与喷射混凝土后,才可开始挖掘下一层作业面;②基于支护施工需要与开挖轮流进行,因此开挖深度不得超过1.2 m,且在遇到砂层时最大开挖深度要限定在1.0 m 以下,即需要根据具体的砂层稳定性来灵活调整开挖深度;③为了便于后期施工(支护施工),需要进行削坡,此时需要借助小型机具或铲锹使坡面变得平稳光滑;④为了保证开挖工作能够在预定的时间内按期完成,要在保证质量的前提下加快开挖速度,尽可能减少边坡土地在空气中的裸露时间。

2.2.2 开挖方法

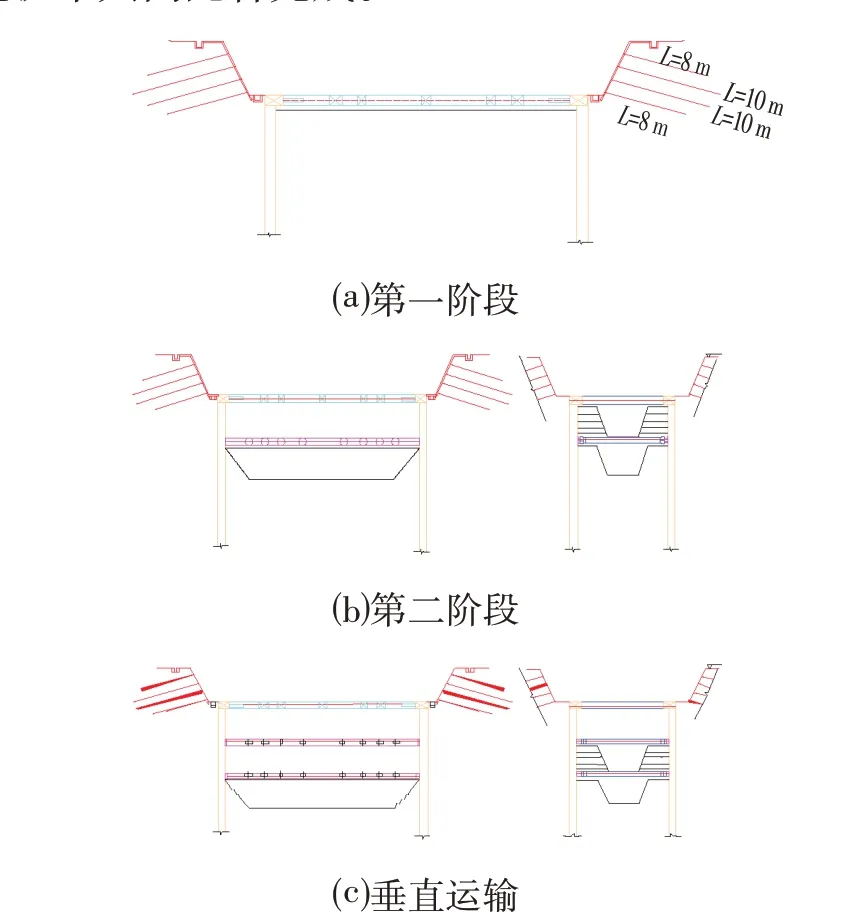

“横向自西向东分区推进”是挖掘至冠梁以下时必须遵照的顺序:①当前在进行土方挖掘时,常用大型反铲挖掘机挖掘第1 层土方,由此产生的废料直接由装载车运出,如图4⒜所示;②采用中间拉槽开挖的方式完成第2 层土方的挖掘,即挖掘机械被直接置于中槽内,具体的技术参数为中槽深度3.3 m、槽底宽为5 m,中槽边坡坡率为1∶0.75。

当挖掘进行至大约钢支撑下部500 mm 时,出于施工安全方面的考量,需要采取一些如安装钢围檩、设支撑之类的防坠落措施,具体如下:①第2、3层土方挖掘机需要相互配合进行翻土和转土,以图4⒝为例,第3层挖掘废料将被置于第2层土方之上;②挖掘进行到第3道支撑以下0.5 m 时,需要纵向拉中槽并配套安装钢围檩及钢支撑,具体的施工参数第2层土方一致。随后让挖掘机在其内作业,具体的挖掘过程如图4⒞所示,即对该区域内的土方同时使用2 台挖掘机进行作业,挖出的物料借助于汽车吊进行运输;③当挖掘深度至基坑底20 cm 以上时,清土工作主要由人工和小型挖机来共同配合完成。

图4 土方开挖Fig.4 Earth Excavation

2.3 桩间网喷支护施工

桩间喷射强度为C20、厚度为80 mm的混凝土层。所采用的钢筋网型号为准φ 8@150×150,其长度和竖向间距分别为1.0 m和1.2 m,其横向间距与桩间间距相同,在φ 16 钢筋钉的辅助作用下,其能够被固定于土地内。桩内挂网钢筋采用长度为250 mm、竖向间距为1.2 m的φ 14 植筋。钢筋网与横向拉筋可在铁丝的作用下被连接,借助于单面焊接的方式可将横向拉筋与挂网钢筋连接在一起[4]。

3 基坑支护

3.1 渗透注浆支护

本工程选用C35 水下混凝土作为基坑围护桩的材料,所采用的护桩直径、两护桩间的间隔以及各护桩的嵌入深度分别为1 100 mm、1 200 mm和11 m。基于建设区域位于滹沱河中下游段,因此有70%左右的土体粒径在0.25~0.65 mm 间(粉细砂)。在开挖土方过程中,沙土内的水分会随着其在空气中裸露时间的延长而发生迁移,因而会对整体土体的稳定性造成一定的损伤,因此未来需保障土体的稳定性,需要在混凝土喷射前预先进行一些可增加土体稳定性的渗透注浆处理[5]。

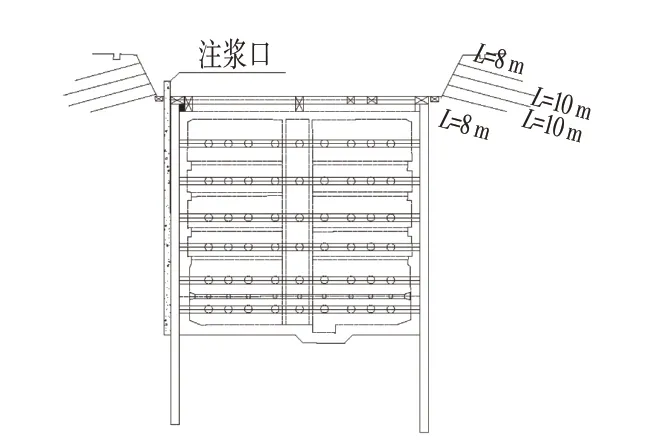

在进行相关的渗透注浆加固处理前,需要在浅基坑四周(距离基坑围护桩约3 m 范围)设置32 个孔深以及孔径分别为35.92 cm 和4.50 cm 的注浆孔,其应当均匀散布在基坑四周,且需注意相邻两注浆孔之间保持3.3 cm左右的间距[6]。浆液在一定压力下经由注浆孔渗透入土体并逐渐凝固,原土地中孔隙内的自由水以及气体将会被挤压出去,土体稳定性将大大提高[7]。虽然在上述过程中土体会承受一定的压力,但这部分压力对于土体稳定性所造成的影响基本可以忽略。随后为了了解渗透注浆后累计沉降值的变化,在基坑周边设置了一些地表沉降观测点。原本土层中的空隙经由注浆得到填充,实践表明,在经过注浆后,土体的地表累计沉降值减小,塑性得到提高。注浆口分布如图5所示,注浆口剖面如图6所示。

图5 注浆口分布Fig.5 Slurry Port Layout

图6 注浆口剖面Fig.6 Profile of the Injection Port

3.2 桩间网喷支护

本工程所选用的桩间喷射支护原材料为C20 混凝土,支护所采用的钢筋为准φ 8@150×150,桩立面上铺设钢筋网片,两网片之间的间距为150 mm,采用的固定材料为水平筋和竖向钢筋。

在喷射过程中表面砂土层由于裸露在空气中与刚喷射上的混凝土一同发生脱落,同时混凝土与土体的黏贴也会受到一定影响,使得喷锚面无法及时闭合[8]。尤其是在阴雨天气,受到雨水作用面层砂土将会被冲刷,由此降低基坑稳定性。此外,喷射混凝土时面层脱落还会造成一系列的其他问题,其中较为频发的就是流沙现象。

结合实际的施工情况,为了避免粉细砂土坍塌现象,同时尽量提高混凝土与钢丝网的粘结性,将一层规格为0.5 mm×0.5 mm 的钢丝网铺设在网片内部,钢丝网填充操作如图7所示。

图7 填充钢丝网Fig.7 Filled Wire Mesh

各层土方完成开挖后均需要进行相应的桩间加固操作:①对焊接水平筋进行加固,具体操作为将2根40 cm 长的C16 短钢筋分别植入到围护桩两侧;②将钢丝网置于钢丝钢筋的内侧[9];③将准φ 8@150×150钢筋网片置于钢筋外侧;④严格按照预定的设计方案,将喷头置于离围护桩面1.0~1.2 m 处,将风压调整至0.3~0.5 MPa 之间,喷头以近螺旋型的轨迹对面层喷射混凝土,喷射轨迹近似于“S”形。

喷射共分2 次进行,待第一次喷射后混凝土层终凝完成后,开始第二次喷射,第一次喷射厚度控制在3~5 cm,第二次需达到预定的厚度8 cm。

实践结果表明,混凝土喷射时粘结力随着铁丝网的增设得到了明显的提升,混凝土以及面砂的脱落情况有了明显的改善。

4 结语

本文研究的基坑位于滹沱河中下游地段,因此土层中含有较多水分,且多为粉细砂土,这使得土体在稳定性方面表现欠佳,导致基坑开挖速度缓慢,同时也给基坑支护结构的施工效果带来一定的负面影响。为了缓解面层粉细砂脱落现象,提出了将钢丝网置入网片内部再配合基坑四周渗透注浆这一方式[10],实践结果表明其在提升整个土体结构的稳定性方面发挥出了十分积极的作用,同时上述方式还有效提高了喷锚面的施工质量。总体来看该方法具有较强的可行性以及实用性。