污泥与生物质共热解后残碳气化特性的实验研究

马 仑,夏 季,朱天宇,陈金楷,黎盛鸣,吴正舜

(1.武汉华中思能科技有限公司,湖北 武汉 430070;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074;3.华中师范大学化学学院,湖北 武汉 430079)

0 引言

近年来,随着我国人口和人民生活水平的提高,污水处理过程中产生的污泥也迅速增加[1-5]。污泥的热解气化利用是实现其减量化、无害化处置及资源化回收利用的有效途径之一[6-9]。但污泥自身具有含水率高、灰分含量高、热值低等特点,会显著影响其热解过程,带来产品附加值和能效低、热解性能差等问题[10,11]。而作为可再生能源的生物质富含半纤维素、纤维素和木质素,具有含水率低、灰分含量低、热值高等特点,与污泥混合可直接降低混合物的含水率,降低干燥所消耗的能量,同时还能增加热解气化产气热值,改善气体品质[12-17]。与此同时,生物质能不仅具有零碳能源属性,还将作为负碳能源积极发挥作用,与污泥掺混热解气化对实现“碳中和”具有非常重要的作用。为了研究污泥与生物质的共热解气化过程相关特性,国内外学者已开展了相关研究。Wang等[18]研究指出,在污泥与生物质麦秸共热解过程中会存在协同作用且在掺混60%生物质时协同作用最强,这种协同作用会引起气液产率的增加和炭产率的下降。Lin等[19]研究发现掺混稻壳可以显著改善污泥与稻壳的共热解特性,两者之间存在协同和抑制作用,并从反应动力学角度分析了共热解特性,发现稻壳掺混比例为30%时平均活化能最低。王忠科等[20]人利用反应釜上研究了污泥与花生壳共热解的特性,随着温度和花生壳比例的增加,气相的产率和热值都呈现出先增后减趋势。Chen 等[21]利用热重分析法和质谱法研究了污泥/稻壳共热解过程中的热降解行为和气态物质的演变,稻壳的引入可以提高污泥的热解反应活性和CO2产量,减少了H2、CH4和C2H2的积累。Huang 等[22]发现油泥和稻壳的共热解可有效提高油的品质,并促进了H2、CO和C1-C2烃的形成。前期研究中[23],对两种污泥(城市工业污泥、造纸污泥)以及一种典型生物质秸秆开展了低温下共热解的实验研究,也发现添加生物质可有效改善污泥热解特性,并结合特征参数及反应动力学分析,工业污泥与秸秆共热解时,建议秸秆掺混比例控制在25%左右;造纸污泥与秸秆共热解时,建议控制秸秆掺混比例在75%左右。在此基础上,本文进一步对污泥与生物质共热解后残碳气化特性开展了实验研究,并结合反应动力学分析,探究污泥与生物质共热解后残碳气化反应规律及最佳掺混比例,以期为后续的生物质与污泥共热解耦合气化研究提供相关指导。

2 实验样品及方法

2.1 实验样品

本实验所选取的污泥主要包括以下两种:一种工业污泥(英文Municipal sludge,简写为“MS”)、一种造纸污泥(英文Paper mill sludge,简写为“PS”),选取了一种典型生物质秸秆(英文Straw,简写为“ST”)[23]。工业及元素分析见表1所示,3种样品经过干燥研磨破碎并筛分为<150 μm 的粒径,为排除水分对实验结果的影响,所有样品均用烘箱在105 ℃温度条件下烘干24 h后开展相关实验。

表1 样品工业与元素分析Table 1 Proximate analysis and ultimate analysis of samples

2.2 实验设备、特征参数及反应动力学计算方法

污泥掺混生物质热解后残碳气化特性实验采用实验设备为德国耐驰热重分析仪。实验过程中通入总流量为100 ml/min 的CO2气体,每次实验取10±0.1 mg 样品放置于刚玉干锅中,采样温度区间为50 ℃~1 200 ℃,升温速率选取20 ℃/min。为保证实验结果的准确性,进行了3次重复性实验,并取实验结果的平均值。由于在高温区污泥掺混生物质热解后残碳气化反应速率相对较低,为便于不同工况下定量对比,本文根据热重曲线(TG)和失重速率曲线(DTG),将反应初始阶段DTG曲线达到-0.5wt%/min时所对应的温度定义为反应起始温度Tstart,而将反应终止阶段DTG 曲线达到-0.5 wt%/min时所对应的温度定义为反应结束温度Tend。采用气化反应速率平均值DTGmean及气化反应速率峰值温度Tpeak对气化反应反应性进行了定量对比。为衡量高温区污泥掺混生物质热解后残碳气化过程中是否存在交互影响,定义了特征参数的线性计算值=秸秆特征参数·秸秆掺混比例+污泥特征参数·(1-秸秆掺混比例)[23]。

为进一步衡量高温区污泥掺混生物质热解后残碳气化反应,采用Coats–Redfern 方法计算反应过程动力学参数[23,24-30]。热解反应速率可描述为:

式(2)中,α为样品转化率,α=(m0-mt)/(m0-m∞),m0为样品初始质量,mt为t时刻样品质量,m∞为反应结束时样品质量。f(α)表示反应机理函数,k(T)表示Arrhenius化学反应速率常数:

式(3)、式(4)中,A(s-1)为反应指前因子,E(kJ·mol-1)为反应活化能,理想气体常数R=8.3145 kJ·mol-1·K-1,n为反应级数。

设加热速率β=dT/dt,以上方程则可化为:

反应过程可假设为一级反应,即n=1,进一步可化为:

实际反应过程中,E/RT≥1,1-2RT≈1,进一步化简为:

则可得到ln| - ln(1 -α)/T2|对应1/T的线性曲线,通过直线斜率和截距就可得到热解动力学参数指前因子A和活化能E的值。

3 结果与讨论

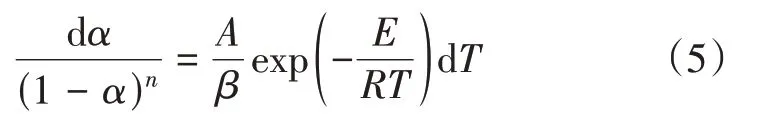

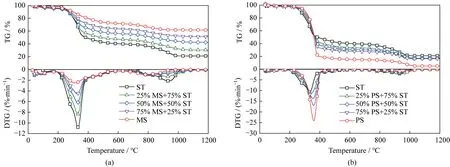

图1为污泥(MS、PS)掺混生物质秸秆(ST)热解及残碳气化全过程热重曲线,从图中可以看出在低温热解阶段不同样品的DTG 曲线上都存在明显的脱挥发分热解过程;与低温热解峰值相比,高温热解残碳气化区DTG 曲线上峰值相对较弱,这主要是由于3 种样品的固定碳含量都相对较低导致残碳反应速率相对较低所致。对于低温热解阶段而言,工业污泥MS 与秸秆ST掺混时,秸秆ST含量越高,热解反应初期温度越低,反应终止温度越高;与工业污泥MS不同的是,造纸污泥PS与秸秆ST掺混时,秸秆ST含量越高,热解反应初期温度越低,反应终止温度越低[23]。

图1 污泥掺混生物质秸秆共热解及残碳气化全过程热重曲线Fig.1 TG curves of the sludge/biomass-straw co-pyrolysis and the residual carbon gasfication processes

图2为污泥(MS、PS)掺混生物质秸秆(ST)共热解后残碳气化热重曲线,从图中可以看出在热解残碳共气化阶段不同样品的DTG 曲线上都存在相对明显的残碳气化反应过程。工业污泥MS 与秸秆ST 掺混时,明显可以看出混合残碳共气化DTG 曲线处于单残碳气化曲线之间,但不满足线性可加性关系,且这种线性非可加性规律明显比图1(a)中热解阶段明显,这说明对于工业污泥MS 与秸秆ST 掺混来说,其热解阶段交互影响程度可能要高于残碳共气化阶段。而对于造纸污泥PS 与秸秆ST 掺混时,也可以看出混合残碳共气化DTG曲线处于单残碳气化曲线之间,虽然不满足线性可加性关系,且这种线性非可加性规律明显比图1(b)中热解阶段要弱,这说明对于造纸污泥PS 与秸秆ST掺混来说,其残碳共气化阶段交互影响程度可能要高于热解阶段。

图2 污泥掺混生物质秸秆共热解后残碳气化热重曲线Fig.2 Co-gasfication TG curves of the residual carbon from the sludge/biomass-straw co-pyrolysis

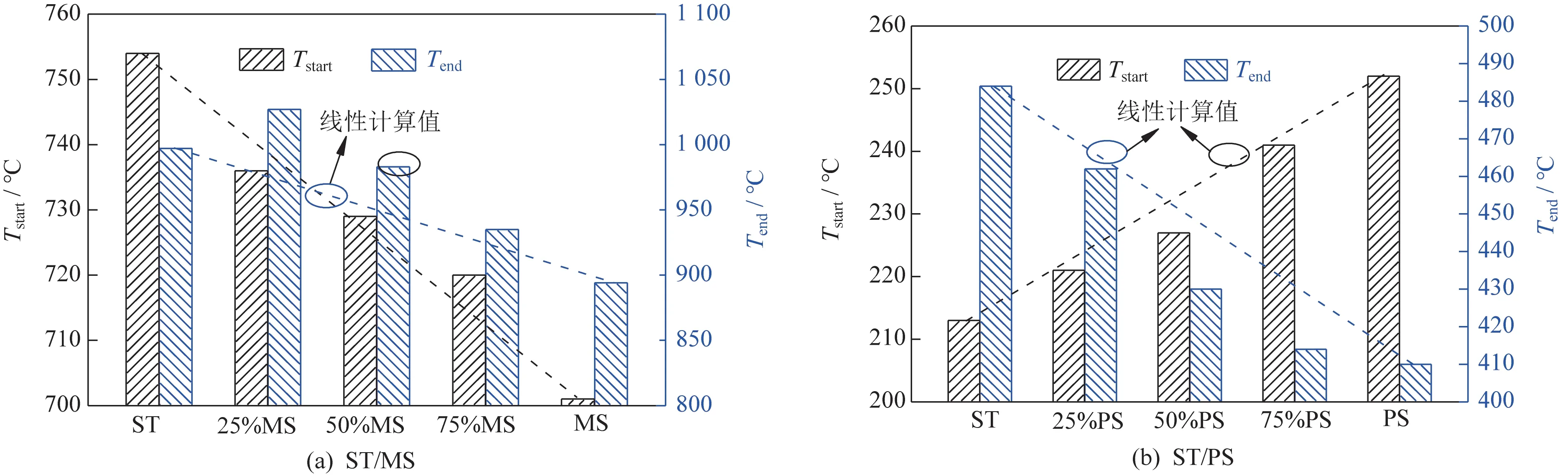

图3为污泥掺混生物质秸秆共热解后残碳气化反应初始、结束温度,工业污泥MS和造纸污泥PS与生物质秸秆掺混后,其共热解后残碳共气化的反应初始、结束温度呈现出完全不同的规律。就生物质秸秆掺混污泥热解后残碳气化反应初始温度来看,工业污泥MS与秸秆ST掺混时,随着秸秆ST掺混比例增加,共热解后残碳共气化的反应初始温度逐渐提高;而造纸污泥PS与秸秆ST掺混时,随着秸秆ST掺混比例增加,共热解后残碳共气化的反应初始温度逐渐降低。就生物质秸秆掺混污泥热解后残碳气化反应终止温度来看,随着秸秆ST掺混比例增加,工业污泥MS与秸秆ST掺混时共热解后残碳共气化的反应终止温度逐渐提高,而造纸污泥PS 与秸秆ST 掺混时,共热解后残碳共气化的终止初始温度逐渐降低。从以上两个角度来说,为有利于高温下残碳的气化反应的发生,工业污泥MS与秸秆ST 掺混时生物质秸秆ST 掺混比例不宜过高,造纸污泥PS与秸秆ST掺混时生物质秸秆ST掺混比例不宜过低。同时,也可以看出,混合样品的气化反应初始、结束温度都明显偏离线性计算值,这表明混合样品中组分燃料间存在一定交互影响。对于工业污泥MS 与秸秆ST掺混时,共热解后残碳共气化的反应初始温度在秸秆ST掺混比例为25%和50%时高于线性计算值,而在75%时明显低于线性计算值;而三种比例下气化反应结束温度都高于线性计算值。对于造纸污泥PS与秸秆ST掺混时,共热解后残碳共气化的反应初始温度在3种秸秆ST掺混比例下都低于线性计算值;气化反应结束温度在75%时高于线性计算值,在50%和25%比例下低于线性计算值,且在25%比例时明显低于线性计算值。结合前面共热解阶段的研究[23],工业污泥MS与秸秆ST掺混时秸秆掺混比例可控制在25%左右,造纸污泥PS 与秸秆ST 掺混时生物质秸秆掺混比例可选择75%左右。

图3 污泥掺混生物质秸秆共热解后残碳气化反应初始、结束温度Fig.3 Start and end temperature of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

图4为污泥掺混生物质秸秆共热解后残碳气化平均反应速率及反应速率峰值温度,从图中可以看出,随着秸秆ST掺混比例增加,工业污泥MS与秸秆ST掺混时反应速率峰值温度逐渐提高,且在50%掺混比例以内增加幅度相对较小;而造纸污泥PS 与秸秆ST 掺混时反应速率峰值温度逐渐降低,且在掺混比例25%以上时较低幅度相对较小。但无论是工业污泥MS 与秸秆ST 掺混还是造纸污泥PS 与秸秆ST 掺混,随着秸秆ST 掺混比例增加,其平均反应速率都逐渐提高,这表明生物质的掺混有利于改善生物质秸秆掺混污泥热解后残碳在高温区共气化的反应特性。

图4 污泥掺混生物质秸秆共热解后残碳气化平均反应速率及反应速率峰值温度Fig.4 Average reaction rate and corresponding temperature of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

结合以上各参数分析,工业污泥MS 与秸秆ST 掺混时秸秆掺混比例控制在25%左右,造纸污泥PS与秸秆ST掺混时生物质秸秆掺混比例控制75%左右,以上两种掺混比例是较为合适的。

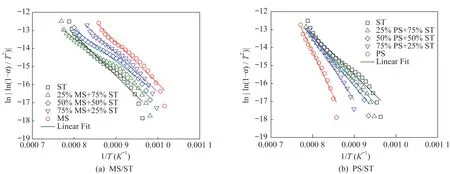

进一步地,从反应动力学角度开展相关分析。污泥掺混生物质秸秆热解后残碳气化动力学曲线如图5所示,表2 为生物质秸秆掺混污泥热解后残碳气化动力学参数,从中可以看出,各线性拟相关系数R2都相对较高,表明拟合程度较好。单样品热解后残碳气化时,秸秆ST和工业污泥MS的活化能相差不大,明显低于造纸污泥PS。随着秸秆ST掺混比例的变化,工业污泥MS与秸秆ST掺混时活化能和指前因子呈现明显非线性变化规律,而造纸污泥PS 与秸秆ST 掺混时与工业污泥MS 与秸秆ST 掺混时相比,活化能和指前因子非线性变化程度相对较弱。这种规律整体与上文中热重曲线的非线性规律是一致的。

图5 生物质秸秆掺混污泥共热解后残碳气化动力学曲线Fig.5 Kinetic analysis curves of of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

表2 生物质秸秆掺混污泥热解后残碳气化反应动力学参数Table 2 Kinetic parameters of the residual carbon gasfication after the sludge/biomass-straw co-pyrolysis

工业污泥MS掺混秸秆ST后,随着秸秆ST含量从0%增加到50%,活化能逐渐降低,进一步地,从50%增加到100%时,平均活化能逐渐增加。造纸污泥PS 掺混秸秆ST 后,随着秸秆ST 含量从0%增加到50%,平均活化能显著降低;从50%增加到100%时,平均活化能逐渐降低。从反应性动力学角度考虑,工业污泥MS与秸秆ST掺混时秸秆掺混比例控制在25%左右,活化能相对较低(178.29 kJ/mol)且低于该比例下线性计算值(190.26 kJ/mol),有利于共热解后残碳的共气化反应发生;造纸污泥PS 与秸秆ST 掺混时生物质秸秆掺混比例控制75%左右,其活化能(204.47 kJ/mol)低于该比例下线性计算值(240.86 kJ/mol),可满足较低活化能要求,有利于气化反应的进行。

4 结语

本文对两种污泥(城市工业污泥、造纸污泥)以及一种典型生物质秸秆开展了污泥掺混生物质共热解后残碳气化特性的实验研究。结果表明,无论是工业污泥MS与秸秆ST掺混还是造纸污泥PS与秸秆ST掺混,随着秸秆ST掺混比例增加,其平均反应速率都逐渐提高,这表明生物质的掺混有利于改善生物质秸秆掺混污泥共热解后残碳在高温区气化的反应特性。随着秸秆ST 掺混比例增加,工业污泥MS 与秸秆ST 掺混时,共热解后残碳共气化的反应初始温度逐渐提高、反应终止温度逐渐提高,反应速率峰值温度逐渐提高,且在50%掺混比例以内增加幅度相对较小;而造纸污泥PS与秸秆ST 掺混时共热解后残碳气化的反应初始温度逐渐降低、共热解后残碳气化的终止初始温度逐渐降低,反应速率峰值温度逐渐降低,且在掺混比例25%以上时较低幅度相对较小。结合反应动力学分析,综合建议工业污泥MS与秸秆ST掺混时秸秆掺混比例控制在25%左右,造纸污泥PS 与秸秆ST 掺混时生物质秸秆掺混比例控制75%左右。