一种牙嵌式离合器的设计与实验研究*

袁晓云,高加泉,郑 晖

(1.江西现代职业技术学院 机械学院,江西 南昌 330095;2.江西科技师范大学 数学与计算机学院,江西 南昌 330038)

0 引 言

多片湿式离合器具有较高的扭矩传递可控性,并能吸收换挡时的扭矩间隙,因此常应用于汽车自动变速器中。然而,它们在接合和超调方面都有损失因素[1-2]。在接合过程中,通常需要至少1 MPa的液压,并由油泵维持。在超调期间,摩擦片和分离器之间会发生油摩阻损失。对于1档离合器,单向离合器(one-way clutch,OWC)[3]与多片湿式离合器相结合,以减小从1档换档到2档(1-2档升档)时出现的扭矩间隙。多片湿式离合器在反向运转时接合,OWC在1档运转时接合。OWC传递第1档扭矩,并与2档离合器接合时被动分离。因此,扭矩间隙可以减小到小于多片湿式离合器到2档离合器升档的扭矩间隙。然而,OWC的阻力损失与多片湿式离合器大致相同[4]。降低油泵的损失以及多片湿式离合器和OWC的阻力损失对提高传动效率具有重要意义。

近年来,通过改进换档控制技术,多片湿式离合器到2档离合器的升档扭矩差得到了缩小[5-7],无OWC的自动变速器也已经商业化。然而,没有OWC的自动变速器在多片湿式离合器接合期间会产生有大量的油泵损失。虽然用牙嵌式离合器取代多片湿式离合器的自动变速器有一定的改善[8],但换档时仍会出现扭矩间隙,导致接合过程存在着一定的抖振现象,降低了离合器的接合品质。然而,在汽车机械式变速器动力传动系统中,离合器的接合品质直接影响其换挡平顺性和乘坐舒适性。

因此,笔者在本研究中提出一种高效、高接合品质的牙嵌式离合器,并使用离合器作为1档离合器进行自动变速器样机测试,以证实降低损失的效果;同时,行驶试验来验证1-2档升档过程中接合抖振的降低效果。

1 离合器设计

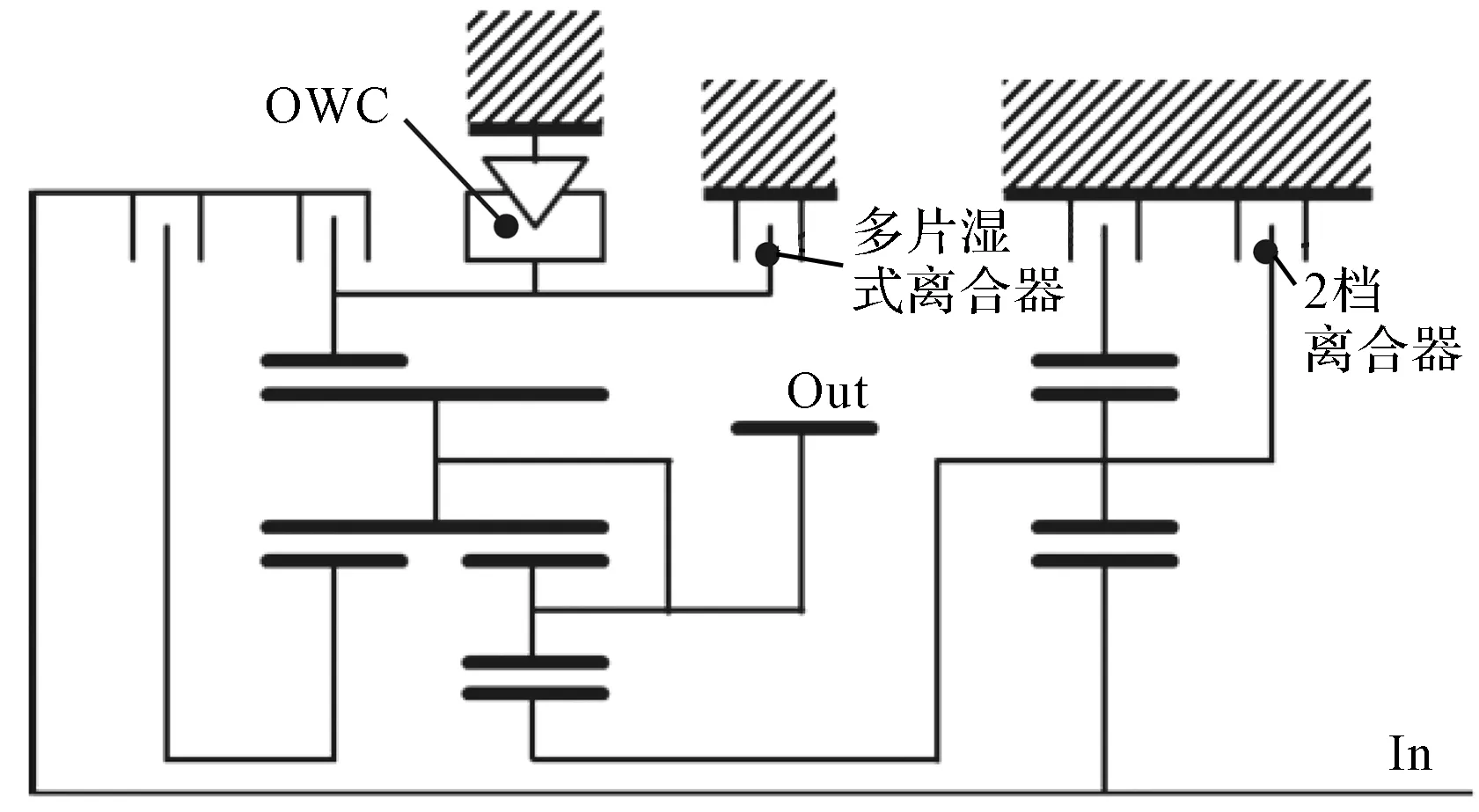

有级式自动变速器的传动系统示意图如图1所示。

图1 六速自动变速器传动系统

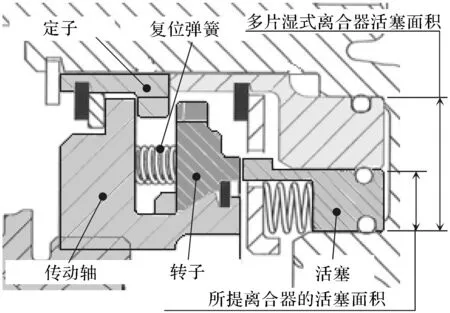

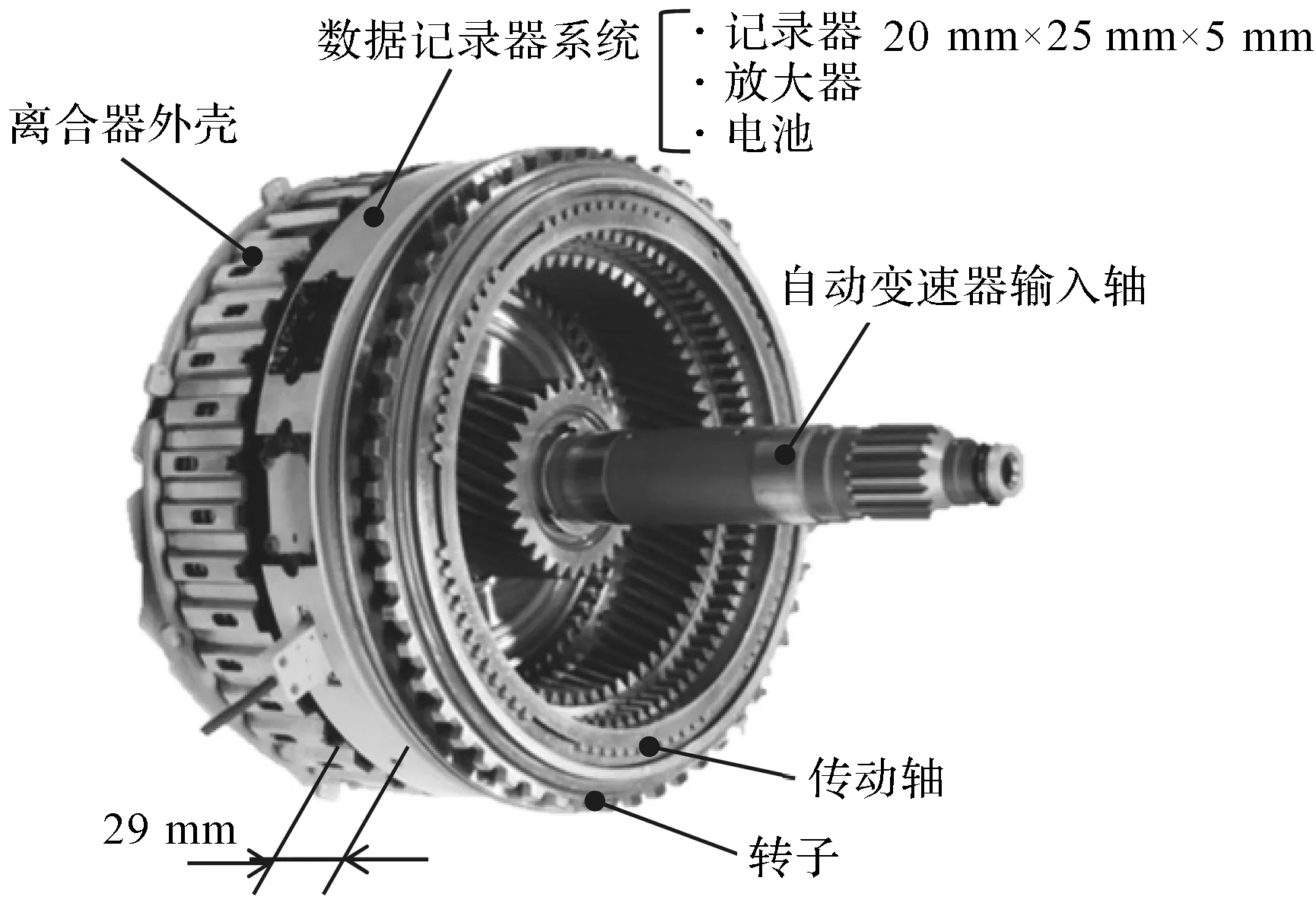

笔者设计使用所提离合器代替多片湿式离合器作为1档离合器,其离合器的结构如图2所示。

图2 牙嵌式离合器的结构

图2中,传动动力通过离合器的啮合传递,相比于多片湿式离合器可以有效减少接合过程中的活塞力,从而减少油泵向活塞供压的损失。由于超载时滑动面的面积比多片湿式离合器小,可以减小阻力损失。

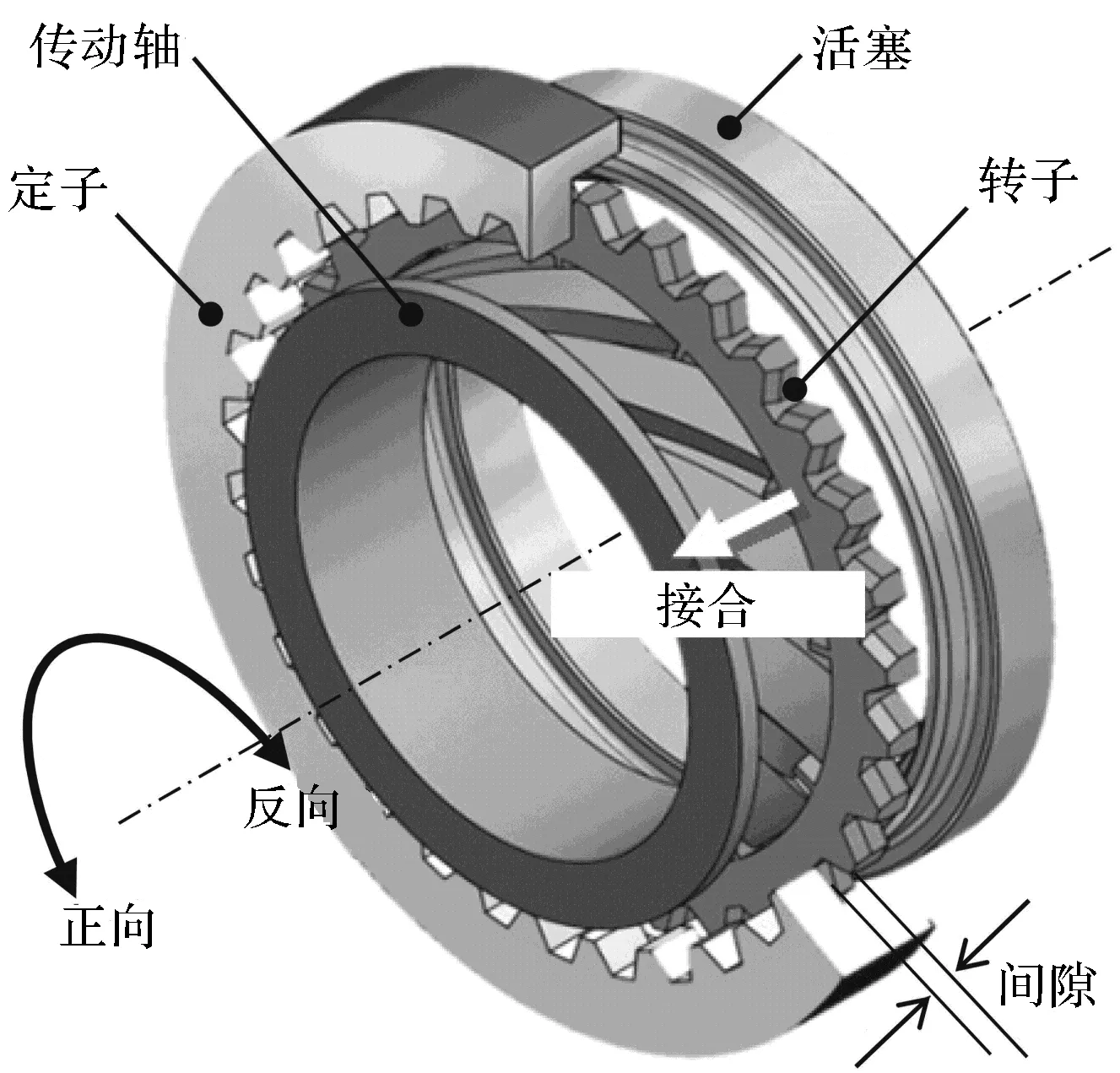

1.1 功能和结构

离合器与传动轴和壳体连接,以阻止轴旋转。转轴正转时,转子处于分离位置,当负旋转时,则处于接合位置。因此,这些位置随传动轴的旋转方向而被动改变。然而,活塞在反向运行时保持接合位置。其4个主要组成部分如下:

(1)内表面为直花键的转子,直接固定在外壳上;

(2)外表面为螺旋花键的传动轴,直接固定在行星齿轮组的任何部件上;

(3)外表面为直花键、内表面为螺旋花键的转子;

(4)用于保持离合器接合状态的活塞。

1.2 特性分析

图2中示出了处于分离状态的离合器,传动轴和转子通过螺旋花键持续接合。当被活塞推动时,转子任意平移,并与转子的直花键啮合。

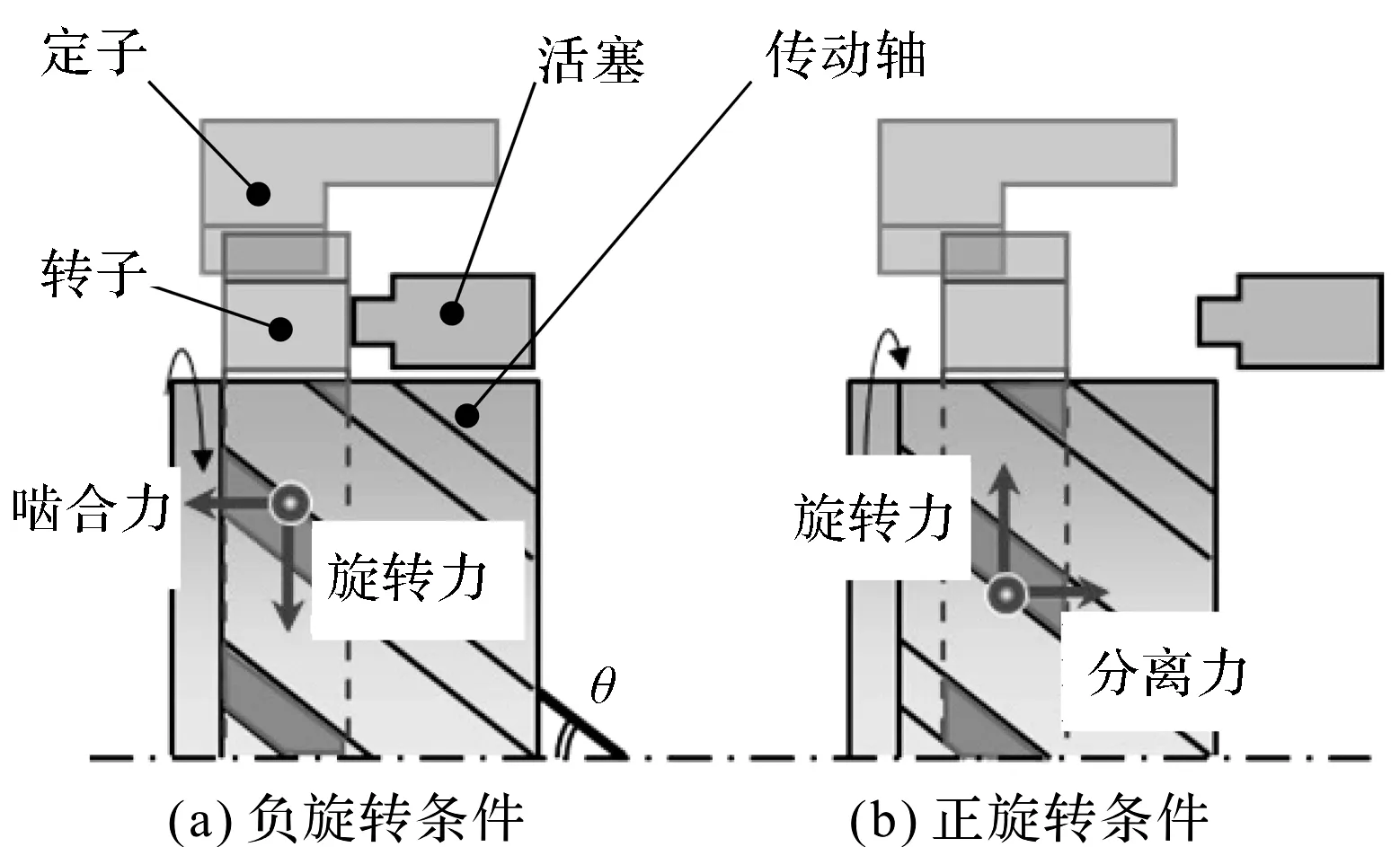

牙嵌式离合器的动态行为如图3所示。

图3 牙嵌式离合器的动态行为

当传动轴向负方向旋转时,1档运行情况,转子处于接合状态,如图3(a)所示。传动轴与转子之间的旋转力通过螺旋花键转化为啮合力。因此,没有必要使用活塞保持转子的接合位置;在反向运行时,传动轴的旋转方向倒置,活塞受到分离力。当活塞需要保持接合位置时,该离合器的活塞力低于多片湿式离合器。定子和转子之间的间隙保持在2档运行,转子处于分离状态(图2)。因此,阻力损失比多片湿式离合器的多个摩擦片滑动时要小;对于1-2档升档时,活塞提前分离,如图3(b)所示。在传统的牙嵌式离合器中,转子随着活塞的分离而分离。因此,驱动力被截断,并出现扭矩间隙。然而,该离合器的转子保持接合位置,并且在工作期间不会截断驱动力。接下来,通过2档离合器接合来反转传动轴的旋转方向。转子是被动分离,如在OWC中一致,从而减小了换挡时的转矩间隙。

转子应与转轴的扭矩接合,而不受活塞力的影响。平移方向的摩擦力发生在螺旋花键和直花键的接触面上。

螺旋线花键螺旋角的下限按下式计算,使螺旋线花键转换的啮合力大于摩擦阻力:

(1)

式中:θ—螺旋花键的螺旋角,deg;Dhs—螺旋花键的节圆直径,mm;Dss—直花键的节圆直径,mm;α—螺旋花键压力角,deg;μ—摩擦系数。

2 测试方法分析

2.1 离合器单元测试

笔者测量了多片湿式离合器和所提离合器在分离时的转轴扭矩,以比较阻力扭矩。产生阻力扭矩的主要原因是自动变速器流体[9-11]在滑动面之间的剪切力。

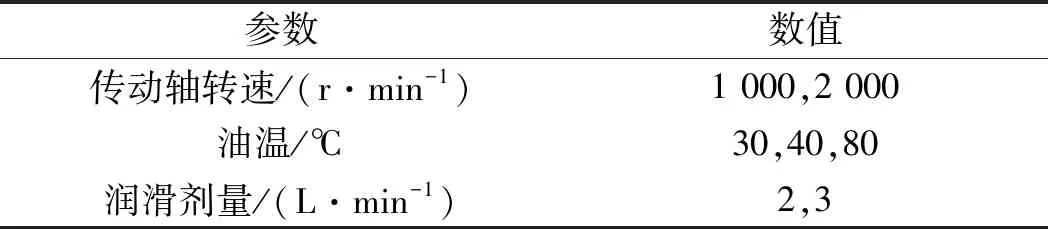

测试条件如表1所示。

表1 测试条件

2.2 行驶测试

在6速自动变速器样机中,多片湿式离合器和OWC被所提离合器取代。

样机的结构如图4所示。

图4 自动变速器中的牙嵌式离合器

图4中,转子通过回弹弹簧保持在分离位置,这些弹簧防止了外力造成的过早接合[12]。在样机中也使用了液压系统;改变活塞面积是为了在不改变活塞压力的情况下减小活塞力。

当最大发动机扭矩反向传递到传动轴时,爪形转子上的分离力达到最大。可以保持活塞力大于分离力的活塞面积由下式获得:

(2)

式中:Ap—活塞面积,mm2;Tr—最大发动机反向扭矩,N·m;Fsp—调谐弹簧载荷,N;po—油压泵的液压,MPa。

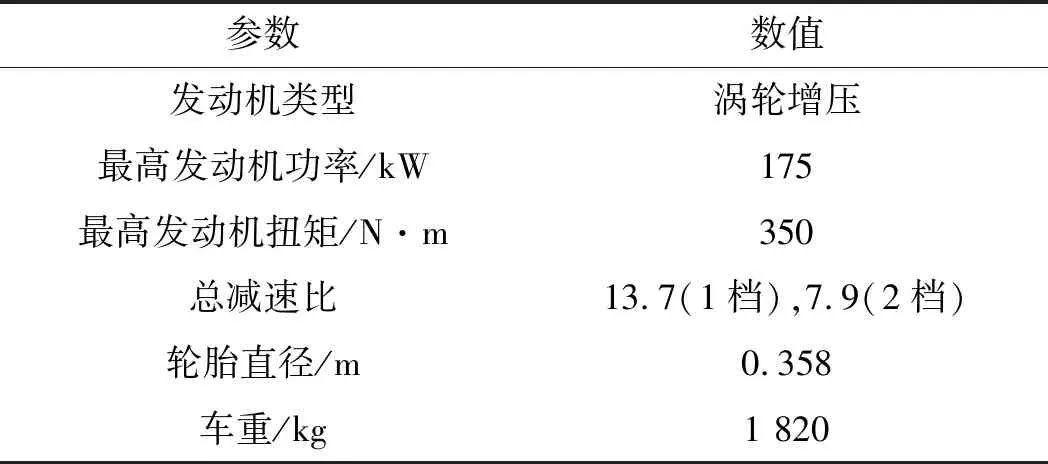

自动变速器样机安装在试验车上,规格如表2所示。

表2 试验车辆规格

在车辆运行试验中,确认了包括活塞力不足导致过早分离在内的基本操作,此外,还进行了1-2档升档测量。

2.3 现场测量

该离合器被安装在自动变速器中时,可以根据自动变速器输入轴和输出轴的转速之比来估计离合器的接合和分离状态。

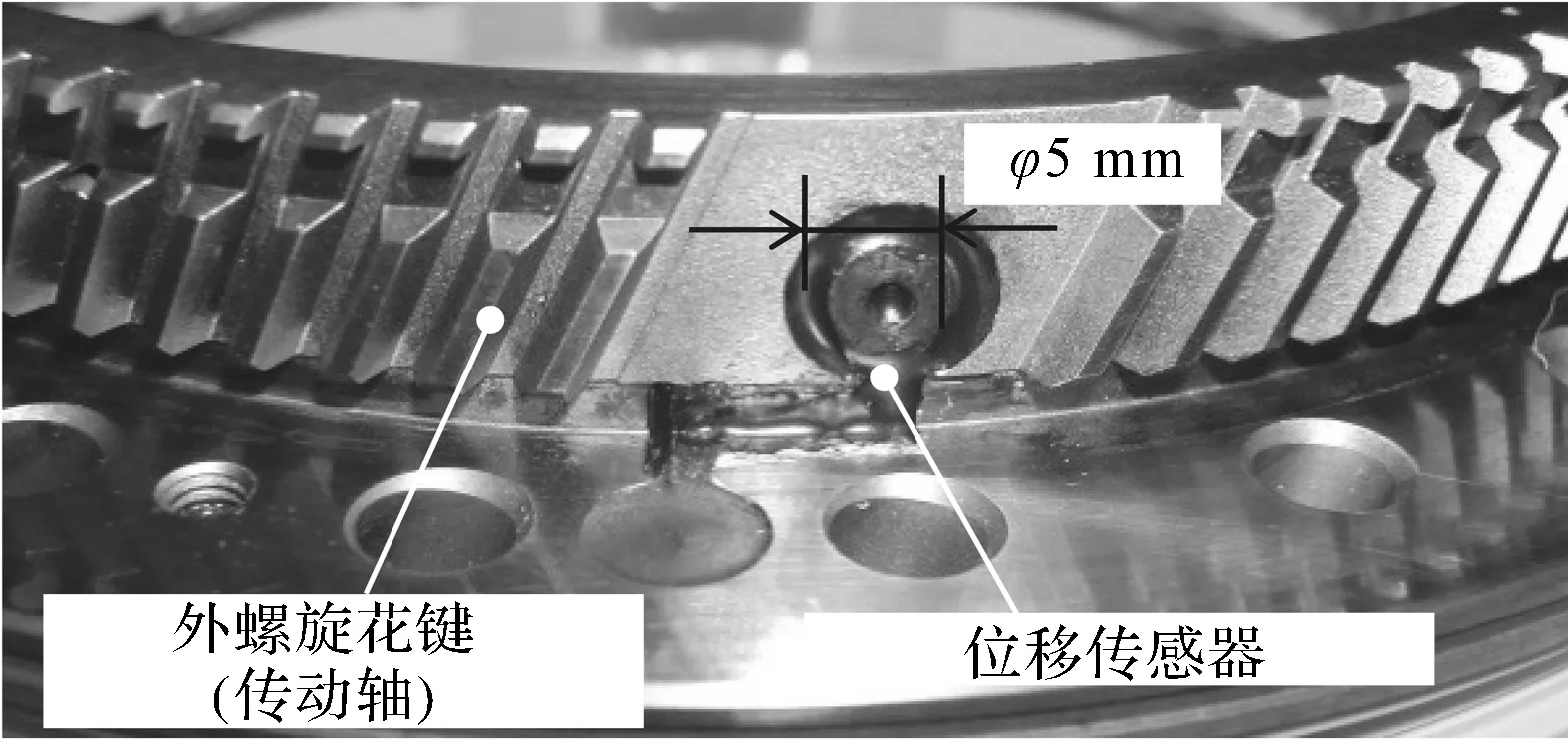

在车辆运行试验中,通过检测转子的平移位置来确定离合器的运行状态。

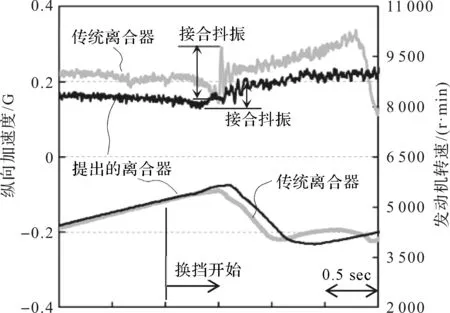

由于安装在壳体上的传感器很难测量,因此,笔者将非接触式位移传感器(英普瑞DWQZ型)安装在转轴的外径上,如图5所示。

图5 转子位移传感器

在这些测量中,需要将转轴上的传感器信号记录在自动变速器单元的有限空间内。为此,笔者研制了超小型数据记录仪系统。

该系统包括数据记录器、放大器和电池,具体为8031单片机控制核心,高精度XC6201型放大器和2 000 mAh的3.7 V锂电池。其RAM随机存储器容量为32 MB~64 MB,采样频率为10 kHz~100 kHz。

离合器和微型数据记录系统如图6所示。

图6 离合器和微型数据记录系统

3 测试结果与分析

3.1 阻力扭矩

阻力扭矩也就是拖曳扭矩的大小直接影响到整车的油耗以及驾驶性表现,因此笔者首先在离合器单元测试中,对其进行测试分析。

在测试的6速自动变速器中,4档和更高档位的发动机转速等于传动轴的转速。阻力扭矩的测量值最高可达2 000 r/min,这是行驶车辆中经常使用的发动机转速范围。

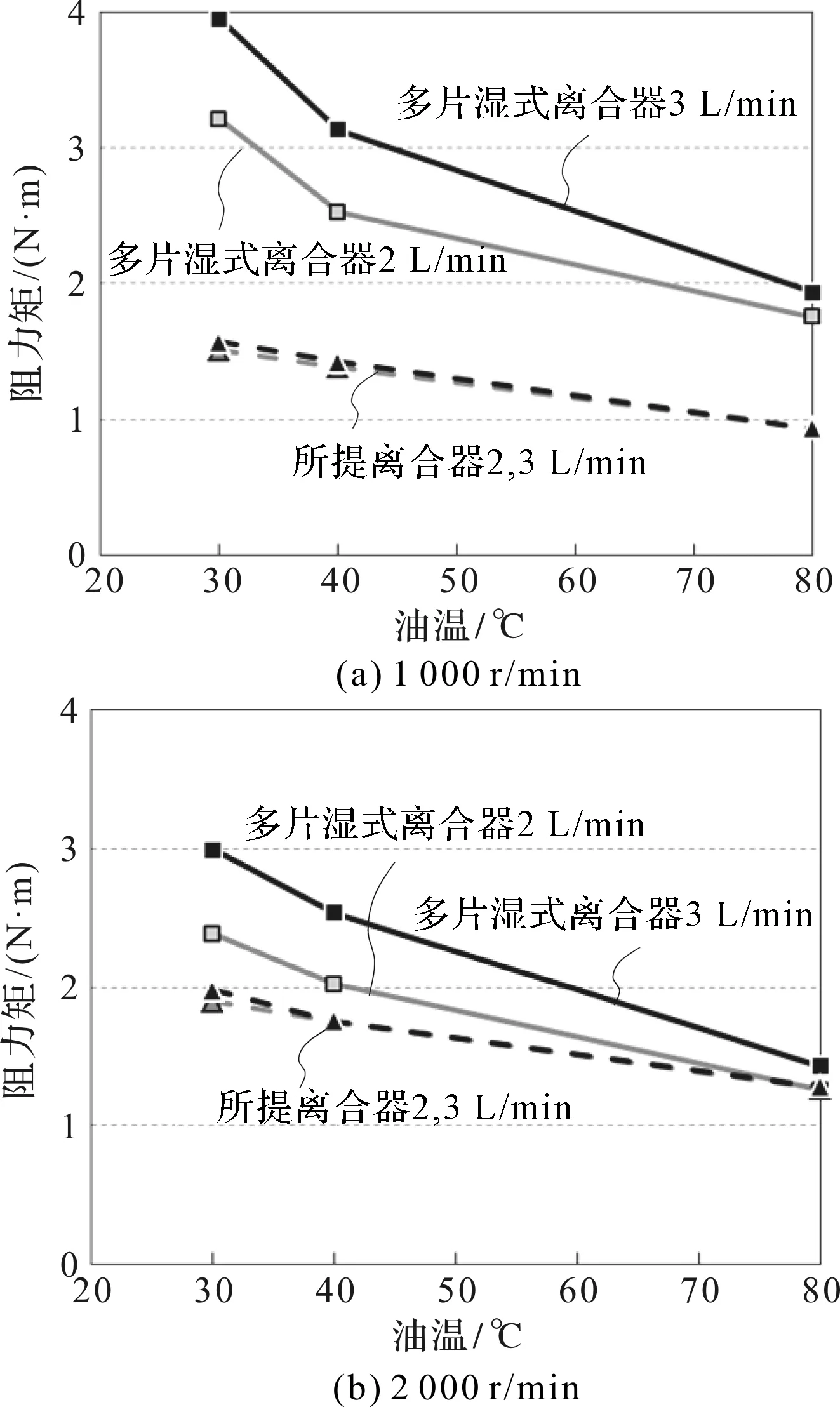

阻力扭矩测量结果如图7所示。

图7 阻力扭矩测量结果

多片湿式离合器有5块摩擦片,超限滑动面面积大于离合器,自动变速器流体的剪切力也较大。

图7结果表明:在1 000 r/min的转速下,与多片湿式离合器相比,该离合器的阻力扭矩降低了50%~60%;在2 000 r/min的转速下,该离合器也具有较低的阻力扭矩,验证了其高效性。

3.2 纵向加速度

笔者在车辆上分别安装3个自动变速器,进行车辆运行试验(1-2档升档)。

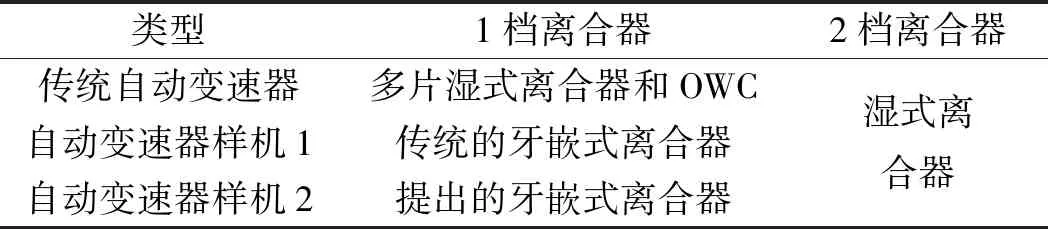

自动变速器的离合器类型如表3所示。

表3 自动变速器的离合器类型

自动变速器样机1使用的是传统的牙嵌式离合器。假设在1-2档升档时会出现较大的扭矩间隙,因此,笔者进行了样机1和样机2在150 N·m发动机扭矩下的运行试验。在1-2档升档时,扭矩间隙以接合抖振形式出现[13,14]。

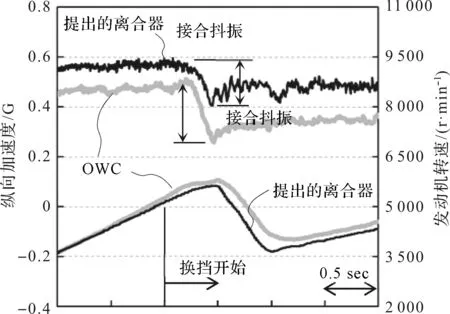

车辆运行测试中测得的接合抖振如图8所示。

图8 1档至2档的纵向加速度(150 N·m发动机扭矩)

从图8可以看出:抖振出现在车辆加速度的方向上,在具有所提离合器的样机2中,如果处于工作状态,转子在没有活塞力的情况下接受来自螺旋线花键的啮合力;此外,转子能够保持其接合位置。如第1.2节所述,转子在2档离合器接合时分离。在换挡时,所提离合器的传递扭矩与2档离合器的传递扭矩不重叠。

由此可以看出,由1-2档升档而产生的接合抖振不到传统牙嵌式离合器的一半,因此换挡更加平顺。

在发动机扭矩为300 N·m情况下,笔者对传统自动变速器和样机2进行了比较,其接合抖振结果如图9所示。

图9 1档至2档的纵向加速度(300 N·m发动机扭矩)

在传统自动变速器中,OWC在1档运转时传递发动机扭矩,车辆加速方向没有出现抖振。在换档到2档时,自动变速器的输出轴扭矩减小,并且在车辆减速的方向上出现抖振;而在该离合器中,车辆减速方向上的抖振也大约为传统自动变速器的60%,有效提高了接合品质。

4 结束语

本文提出了一种高效、高接合品质的牙嵌式单向离合器方案;在离合器单元试验中,证实了其减阻效果;在车辆运行试验中,对1-2档升档时由于扭矩间隙引起的接合抖振进行了评估,得出如下结论:

(1)传统自动变速器中使用的多片湿式离合器通过摩擦传递发动机扭矩,为此需要很高的活塞力。相比之下,螺旋花键离合器仅在反向运转时中才需要活塞力。因此,该离合器可以将活塞力降低了50%;

(2)在转速1 000 r/min的条件下,该离合器的扭矩比多片湿式离合器低了50%~60%;

(3)在1-2档升档时,2档离合器与该离合器的传递扭矩不重叠。这是因为离合器是被动分离的,与2档离合器接合时是一致的。因此,该离合器的接合抖振不到传统牙嵌式离合器的50%。