基于参考轨迹修正的机床进给误差动态补偿研究*

闫 涛,章 宏,孙丽君

(1.烟台职业学院 信息工程系,山东 烟台 264670;2.江南大学 机械工程学院,江苏 无锡 214122;3.烟台职业学院 机械工程系,山东 烟台 264670)

0 引 言

机床的整体精度取决于其伺服进给系统的精度。目前,减少动态进给误差的方案[1-3]主要有两种:(1)通过具有模态阻尼的非线性自适应控制器进行反馈控制;(2)通过前馈控制来补偿动态误差。

前馈控制方法不仅可以消除已知的伺服动力学特性,而且可以消除非线性摩擦、俯仰误差引起的负载等干扰。如果要补偿的动力学是采用因果、稳定的模型进行精确地表示,则前馈补偿是安全有效的[4]。然而,实际上建模阶段通常无法满足上述要求,前馈补偿器的增益是通过试错法手动调节的[5-7],导致耗费大量的时间和人工成本。

近年来,研究人员开始尝试使用参考轨迹生成来补偿伺服滞后,以提高机器的加工性能。例如,Sencer等人[8]则使用数字轨迹预滤波器和外部轨迹命令输入功能,来减少动态进给误差;储健等人[9]提出了一种适用于多轴微加工中心的轨迹生成及控制策略。但是,上述方法仍存在不少问题,例如跟踪精度不够理想、实施步骤较为复杂,或者对操作人员的专业知识要求较高等。

本文提出一种通过修正参考轨迹对动态进给误差进行预补偿的新方法:(1)通过固定结构的数字预滤波器实现轨迹的预补偿,并通过在环微调实现参数的自动识别;(2)将机器特定轨迹预滤波器识别问题转化为凸优化问题,以实现快速、安全、可靠的自整定。

1 线性伺服动力学的预补偿

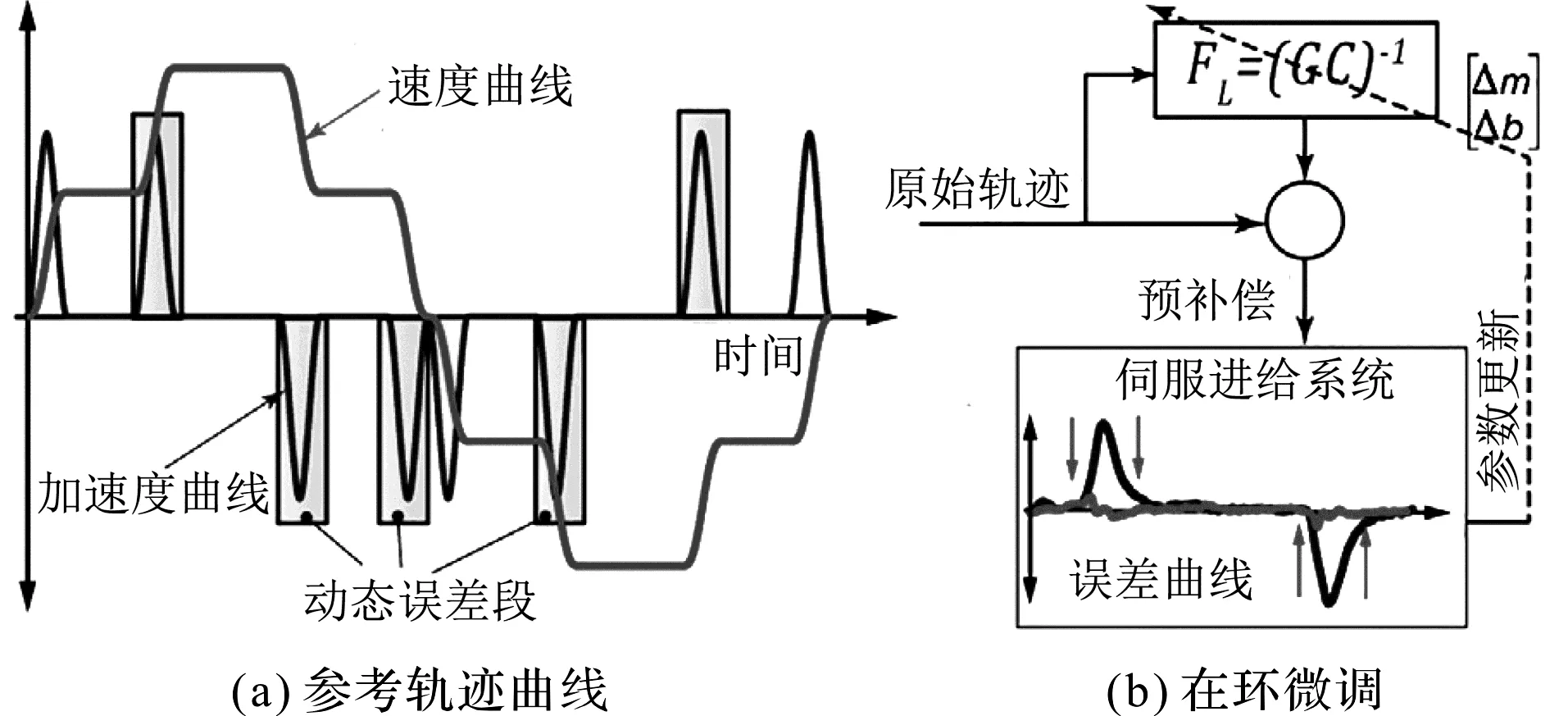

笔者所提出的轨迹修正策略的总体方案如图1所示。

图1 提出的轨迹修正策略

图1中,参考轨迹xR由两个预补偿滤波器FN和FL修正。修改后的轨迹xM=xR+FN(xR)+FL(xR)随后被发送到闭环伺服控制系统,以便最终的轴位置x完全跟随命令xR;预补偿滤波器FL(·)用于消除进给中线性闭环动力学引起的影响;而FN(·)则是在速度反转过程中,通过偏移参考轨迹来消除非线性粘滑摩擦引起的误差。

机床进给大多由串级控制器或PID控制器控制,这些控制器需要经过仔细调整,以避免激起结构共振[10]。因此,典型的进给跟踪响应主要由刚体结构G(s)和反馈控制器C(s)的动力学决定,在快速加减速过程中会产生较大的伺服误差。

如采用预滤波FL(图1)对原轨迹进行修正,则其拉普拉斯域(s)的传递函数为:

(1)

式中:G(s)—刚体结构动力学;C(s)—反馈控制器动力学;KP,KD,KI—PID增益;m—未补偿质量;b—粘性摩擦力;GCL(s)—环伺服动力学。

上述预过滤结构满足2个关键假设:(1)分子仅按未补偿质量(m)和粘性摩擦力(b)量放大原始加速度和速度曲线;(2)分母试图补偿反馈控制器。

从单个闭环跟踪实验中自动识别初始预滤波参数,机床执行简单的来回轨迹指令,并记录产生的误差eL。其误差动力学受以下因素控制:

(2)

在伺服环路周期Ts处,笔者对式(2)进行采样,并且利用最小二乘(least square,LS)[11]拟合识别质量归一化(m)的预滤波器参数,即:

(3)

式中:ei,eii,eiii—误差在0,…,M采样点的数字积分。

在实际应用中,上述传递函数拟合方法可能无法提供最合适的补偿器参数。如果进给驱动受到强烈的非线性导轨摩擦,识别出的刚体参数可能会有偏差[12],甚至预过滤轨迹可能会激发共振[13]。为了解决这些实际问题,笔者提出了一种在环微调方法,并对前置滤波器的分子进行了更新。

在环微调原理如图2所示。

图2 在环微调原理

机床由图2(a)所示的数控加工NC代码控制(不停车)。对预滤波参数进行更新,使加速度瞬变附近的跟踪误差最小,消除了非线性摩擦偏差,同时抑制了高阶误差动态的激励。这可以通过以下优化问题来假设:

(4)

式中:eL—跟踪误差向量。

通过求解式(4)实现参数自动更新。这是一个凸优化问题,所以利用其成本函数的梯度(雅可比矩阵)和正定Hessian矩阵,能够快速、安全地搜索到全局最小值。

(5)

此处通过简单地利用牛顿的二阶迭代方案来更新滤波器参数:

(6)

式中:α—学习增益;k—迭代次数。

2 非线性预滤波器的补偿

在速度反转时,由摩擦引起的误差最为明显[14],并且可以从闭环动力学中预测为:

(7)

式中:α—由FN(·)生成的预补偿命令;fF—非线性摩擦扰动。

下面描述如何从闭环实验中自动(自适应地)识别非线性粘/滑摩擦,并通过轨迹预滤波器FN(·)产生的预补偿信号来消除非线性粘/滑摩擦。

广义麦克斯韦滑移(generalized Maxwell slip,GMS)模型[15]可以较好地分析粘滑(stick-slip)运动。但是,其必须手动调整或使用非线性优化来补偿或消除摩擦干扰。为了便于自动调整,笔者提出了一种改进的GMS模型其模型函数的计算方式:

(8)

式中:K—麦克斯韦滑移块的数量(见图3);ki—第i块在粘合时的弹簧系数;zi—局部微平移;Pi—分离(粘滞)距离。

改进的GMS模型如图3所示。

图3 改进的GMS模型

当块体经历局部微平移时,它们只有在超过其分离(粘滞)距离Pi时才会滑动。上述改进的GMS模型与传统模型的根本区别在于,本文的粘滑条件是由分离距离而不是分离作用力决定的;驱动器的粘滞距离范围为10 μm ~100 μm,可以从简单的跟踪实验中观察到。

因此,式(8)可以用简单的线性矩阵-向量形式来表示:

(9)

式中:k—弹簧常数矩阵,k=[k1,…,kK]T;A—弹簧激活矩阵。

弹簧激活矩阵A包含每个单独块的粘滑速度vR。

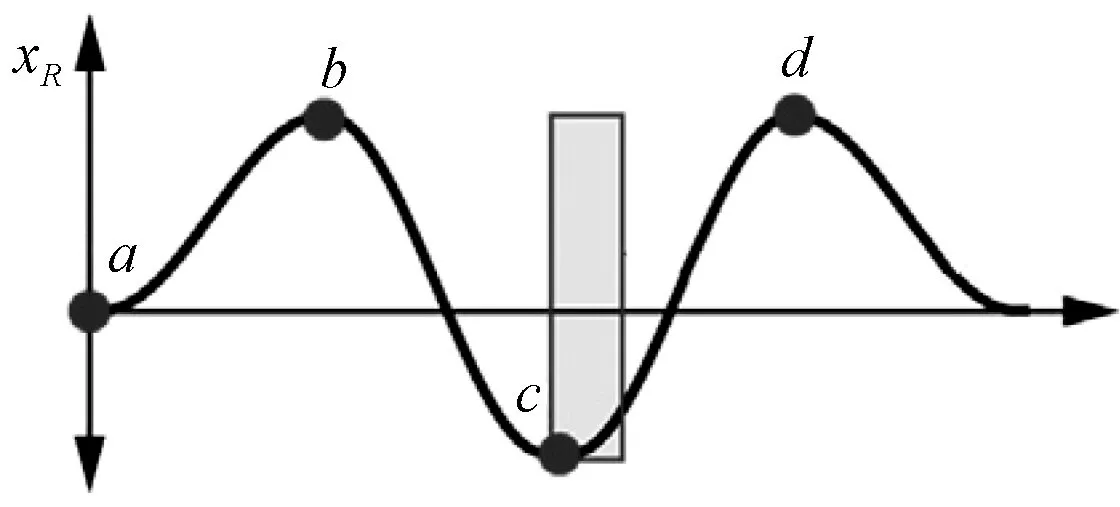

弹簧激活矩阵A的示意图如图4所示。

图4 弹簧激活矩阵(A)示意图

A的每一列表示单个滑移块在速度反转期间的粘滑运动学,A矩阵由参考轨迹生成,且与速度反向有关;结合弹簧常数后,可以捕获由摩擦引起的迟滞行为。

确定GMS弹簧常数以补偿(最小化)摩擦误差,由以下优化问题假设,即:

(10)

式中:ev—速度反转前后记录的跟踪误差向量。

与上一节类似,式(10)描述了JN的优化问题,并且可以利用其梯度和Hessian矩阵来求解。通过将式(9)导入式(7),可过滤测量的跟踪误差数据,即:

(11)

为了安全地训练摩擦预补偿器参数FN,笔者使用在环微调进行牛顿迭代,即:

(12)

3 实验与结果分析

3.1 实验配置

笔者在科尔直线电机驱动数控机床SML193上对所提出的方案进行了测试。

实验环境如图5所示。

图5 实验环境

图5中,电机连续推力为535 N,最大推力为1 000 N;使用美国DeltaTau公司的系统,其中,X轴和Y轴由串级控制器(带手动调节前馈补偿器)控制,两个轴分别以50 mm·s-1和100 mm·s-1的速度来回移动;运动控制器α设置为0.75,参考轨迹和误差曲线以1 kHz记录;试验刀具为硬质合金铣刀,刀具直径为500 μm,铣刀螺旋角为30°;试验工件材料为304不锈钢。

3.2 伺服动力学的补偿结果

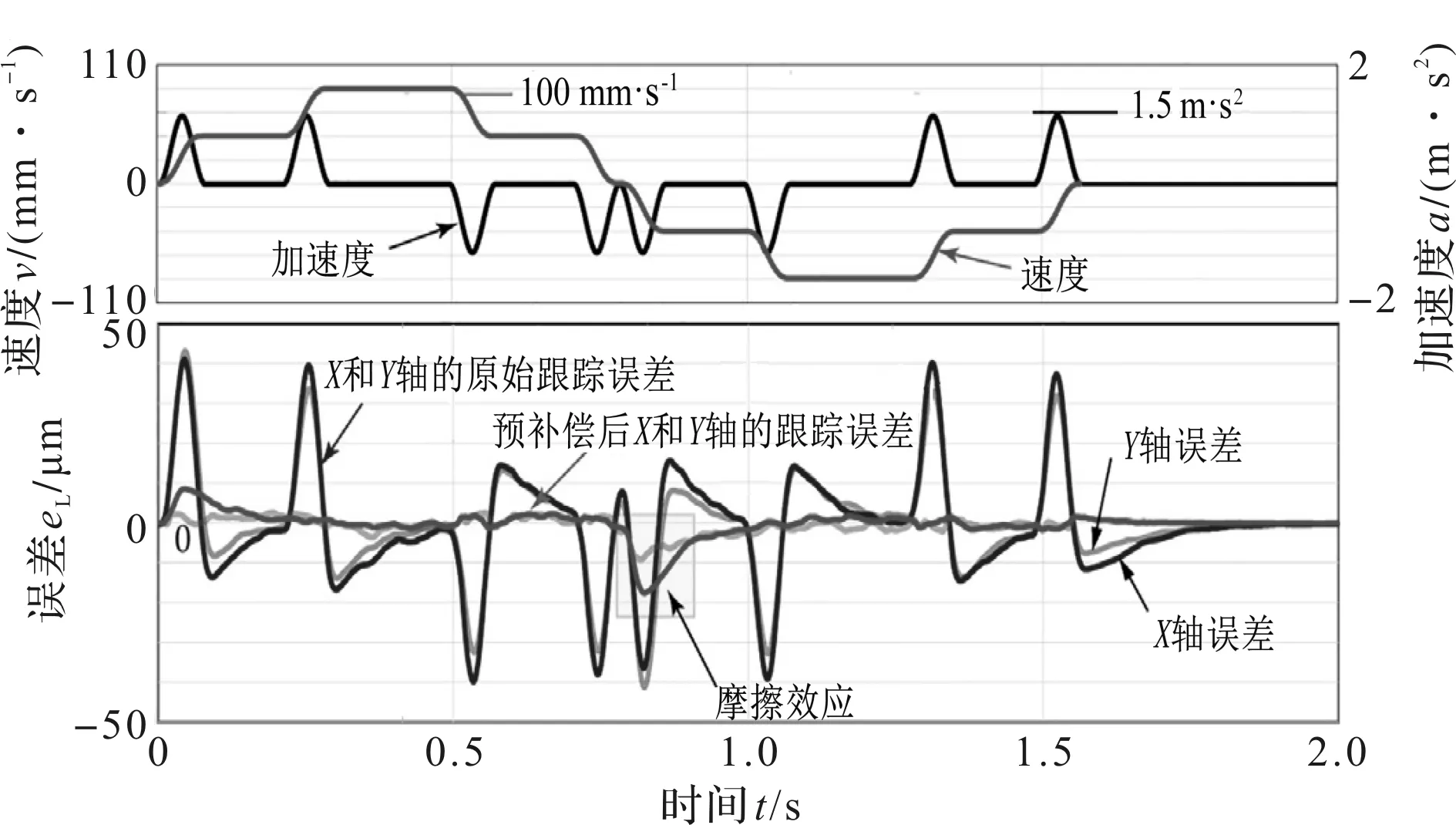

伺服动力学的补偿结果如图6所示。

图6 伺服动力学的补偿结果

图6中,跟踪误差的峰值出现在参考轨迹的加速段附近;所提出的轨迹预滤波是通过使用式(3)和式(6),在同一轨迹上调整(训练)预滤波器FL来实现的。

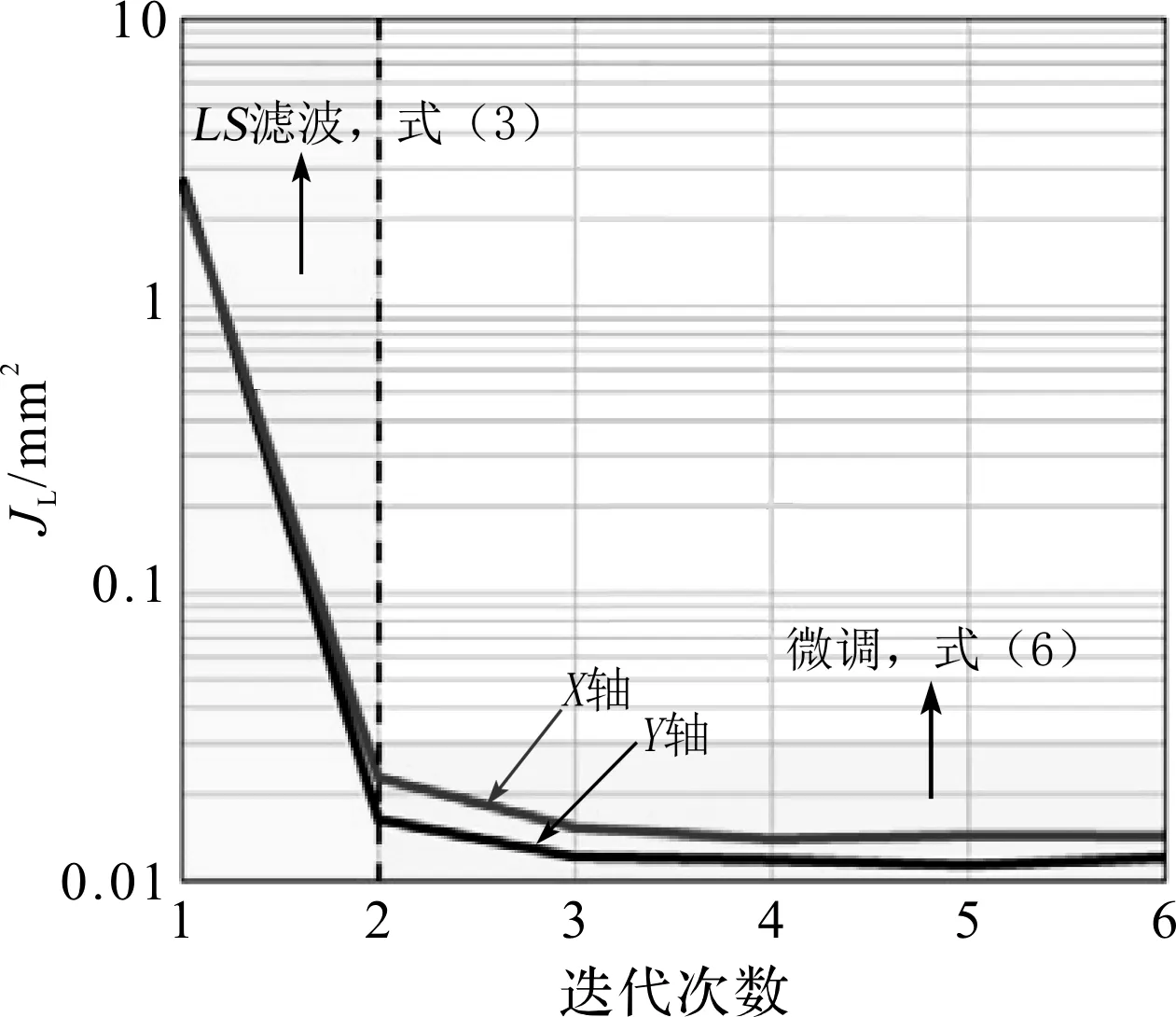

对象函数JL的迭代过程如图7所示。

图7 对象函数JL的迭代过程

从图7可以看出:在5次~6次迭代时,就可以确定最佳滤波器参数,并且跟踪误差减小到小于±3 μm。

剩余的跟踪误差是由非线性摩擦干扰引起的,笔者将在后续实验中进行消除。

3.3 预滤波器的补偿结果

在同一台数控机床上,笔者对所提出轨迹预滤波方案的摩擦补偿效果进行了测试。

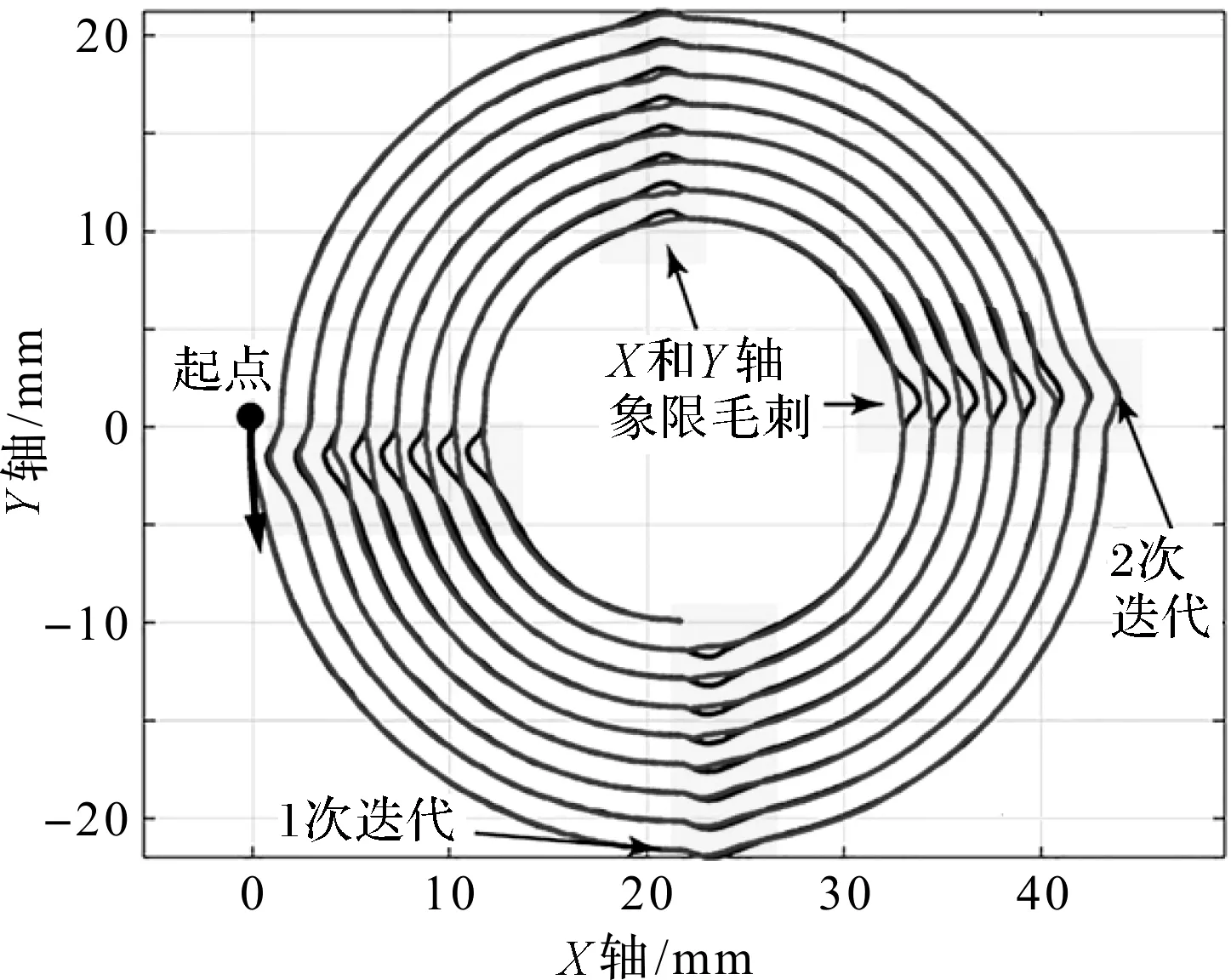

移动速度为50 mm·s-1时,螺旋曲线刀具轨迹如图8所示。

图8 螺旋刀具路径

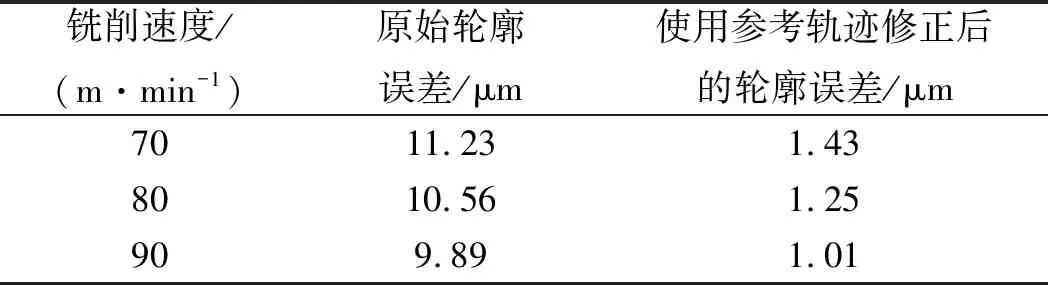

在主轴转速为6 000 r·min-1,每齿进给量为0.1 mm·z-1时,轮廓误差随对铣削速度变化的结果如表1所示。

表1 铣削速度对轮廓误差的影响

在主轴转速为6 000 r·min-1,铣削速度为90 m·min-1时,轮廓误差随对每齿进给量变化的结果如表2所示。

表2 每齿进给量对轮廓误差的影响

从表1和表2可以看出:使用参考轨迹修正后的轮廓误差得到了明显降低。

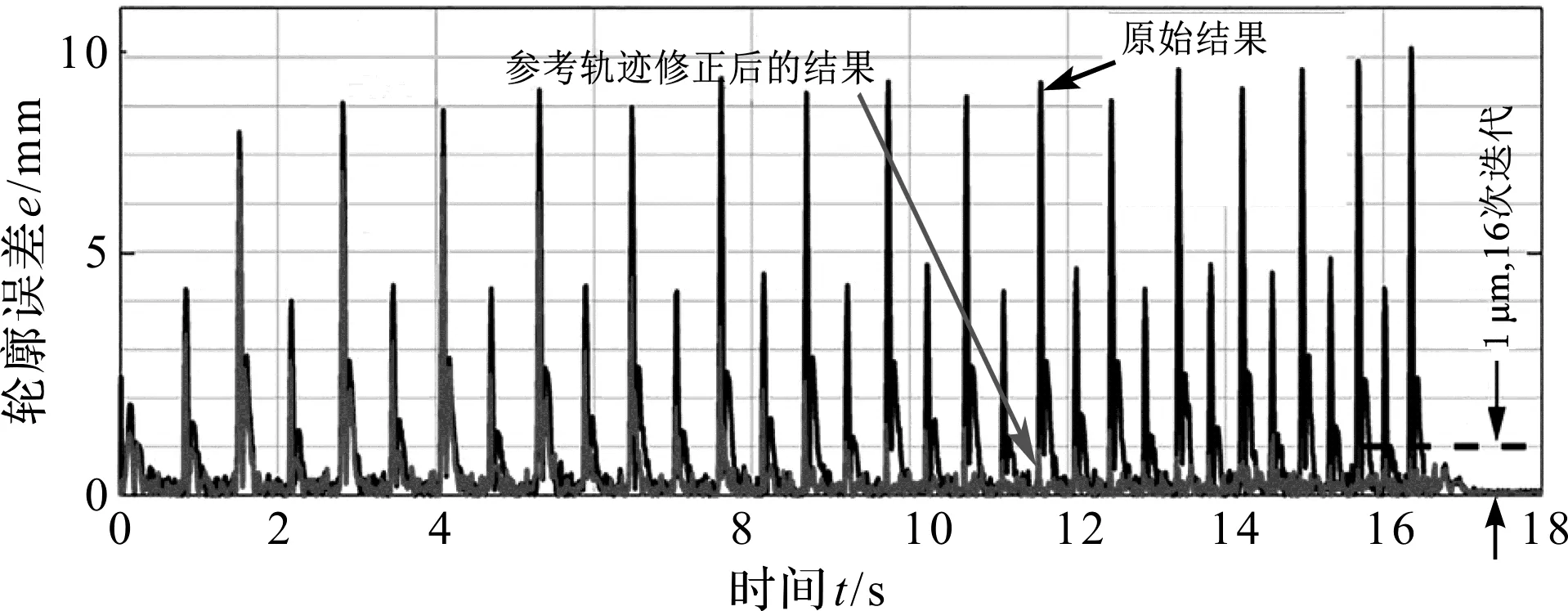

每齿进给量为0.1 mm·z-1且铣削速度为90 m·min-1时,轮廓误差曲线如图9所示。

图9 轮廓误差曲线

从图9看出:在第16次迭代后,将自动识别粘滑滞后曲线,并修正参考轨迹以完全消除象限毛刺,最终将轮廓误差从10 μm下降至1 μm。

一旦训练完毕,轨迹补偿滤波器就可以在任何轨迹上使用,以增强轮廓的加工性能。

4 结束语

本文提出了一种新的误差预补偿方案,通过修正参考轨迹来补偿闭环伺服和粘滑摩擦引起的误差。

首先对参考轨迹的速度和加速度曲线进行了调制;然后对参考位置曲线进行了修正;得到了最优误差补偿,并对其参数进行了自动调整;最终在多轴进给系统中进行实验。

实验结果表明:该方案大大提高了机床的动态精度,将轮廓误差从10 μm下降至1 μm;此外,该方案可以在机器沿已知刀具轨迹运行时动态调整,无需复杂的专业知识,并通过基于迭代学习和凸优化的整定问题,实现了安全可靠的自动整定。

在下一阶段,笔者将尝试在不同种类机床上进行加工精度测试,以便对所提出的方法进行进一步的验证。