电液伺服闭式泵控系统实验平台的研究*

陈革新,刘会龙,赵鹏辉,闫桂山,艾 超

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.燕山大学 河北省并联机器人与机电系统实验室,河北 秦皇岛 066004;3.河北省重型机械流体动力传输与控制实验室,河北 秦皇岛 066004)

0 引 言

因具有响应速度快、控制精度高与控制功率大等优点[1],电液伺服技术被广泛应用于冶金、锻压、军工、船舶、轨道交通等工业领域,是现代控制工程不可或缺的重要技术手段[2]。依据其工作原理,电液伺服技术主要划分为泵控与阀控两大类。当前工业生产以阀控技术居多,控制体系早已成熟。但其本身存在一些固有缺陷,如抗污染能力差、集成度低、能源浪费严重以及设备装机成本高等[3]。相比之下,泵控技术不但能有效解决阀控技术的固有缺陷,还具有结构简单、高可靠性、节能高效的优势,是当前研究的热点方向。

国内外专家学者对泵控系统固有特性[4]、作动器运动特性[5,6]、位置与压力控制性能[7-10]、热平衡[11]以及散热机理[12]均进行了一定程度的研究,但缺少对电液伺服泵控系统实验平台的深入研究。

基于电液伺服泵控系统工作原理,笔者针对系统关键问题的研究需求,设计闭式泵控系统实验平台,对其液压系统和电控系统进行设计,通过位置控制实验验证该平台的可行性。

1 实验平台原理

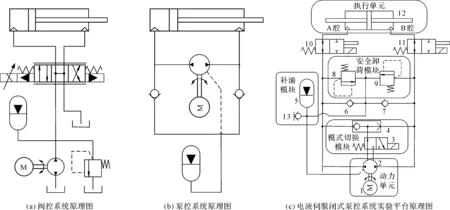

传统电液伺服系统实验平台主要由阀控系统与泵控系统两大部分组成。为给电液伺服闭式泵控系统关键问题研究奠定实验基础,笔者基于传统泵控系统构型原理,设计泵控实验平台。

电液伺服系统实验平台原理图如图1所示。

图1 电液伺服系统原理图

图1中,实验平台相较传统泵控系统增设安全卸荷模块,以双排量径向柱塞泵代替定量齿轮泵,添加梭阀与二位三通电磁换向阀,实现泵排量切换功能。双排量柱塞泵的引入有利于提高电机泵组固有频率[13]。利用梭阀将高压油引入电磁阀处,通过控制电磁阀得电状态切换柱塞泵排量模式。当电磁阀失电状态下高压油控制柱塞泵处于小排量模式,电磁阀得电状态下高压油控制柱塞泵位于大排量模式。

2 实验台设计计算

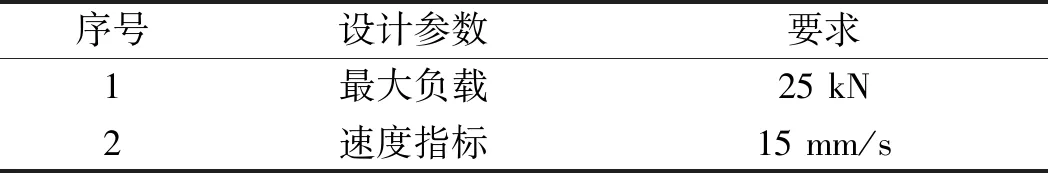

根据实验对象设计指标参数要求,笔者计算液压泵工作压力与额定流量、电动机额定功率等主要元件选型参数。设计指标参数如表1所示。

表1 设计指标参数

(1)系统工作压力计算

实验平台选用双出杆对称液压缸,根据力平衡方程确定系统工作压力p:

(1)

式中:p—液压缸高压腔压力,Pa;F—系统工作负载力,N;A—液压缸有效工作面积,m2;p2—液压缸低压腔压力,Pa。

(2)系统工作流量计算

油缸所需工作流量依据活塞移动速度可按下式进行计算:

Qi=A·v

(2)

式中:A—液压缸有效工作面积,m2;v—油缸活塞杆移动速度,m/s;Qi—液压缸工作流量,m3/s。

由流量估算公式估算:

Q=k·Qi

(3)

式中:Q—系统作流量,m3/s;k—流量补偿系数;Qi—液压缸工作流量,m3/s。

(3)液压泵的选择

确定液压泵的最大工作压力为:

pp≥p+∑Δp

(4)

式中:pp—液压泵的最大工作压力,Pa;p—液压缸高压腔压力,Pa;∑Δp—压力补偿,Pa。

确定液压泵的流量为:

qvmax≥k1∑qvmax

(5)

式中:qvmax—液压泵的流量,L/min;k1—系统泄漏系数;∑qvmax—液压缸最大总流量,L/min。

确定液压泵排量为:

(6)

式中:VP—液压泵排量,L/r;Q—系统作流量,m3/s;n—电机额定转速,r/min。

(4)伺服电机的选择

确定电机转矩为:

(7)

式中:T—扭矩,N·m;p0—系统工作压力,MPa;VP—液压泵排量,L/r。

确定电机额定功率为:

(8)

式中:P—电机额定功率,kW;T—扭矩,N·m;n—电机额定转速,r/min。

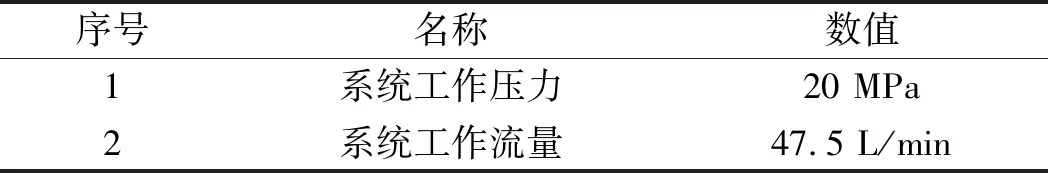

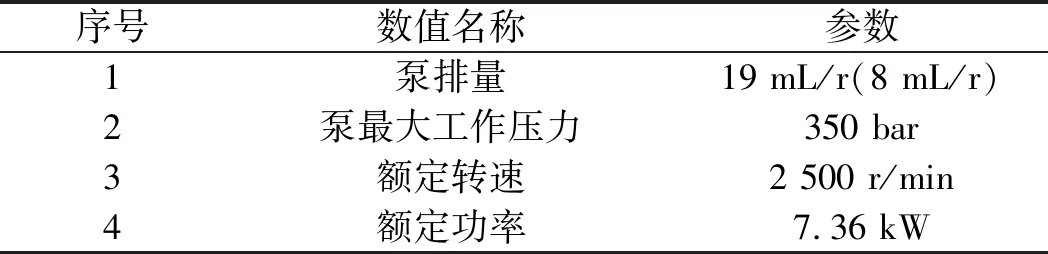

系统基本参数如表2所示。

表2 系统基本参数

系统关键元件参数如表3所示。

表3 系统关键元件参数

3 工程实验

3.1 液压部分

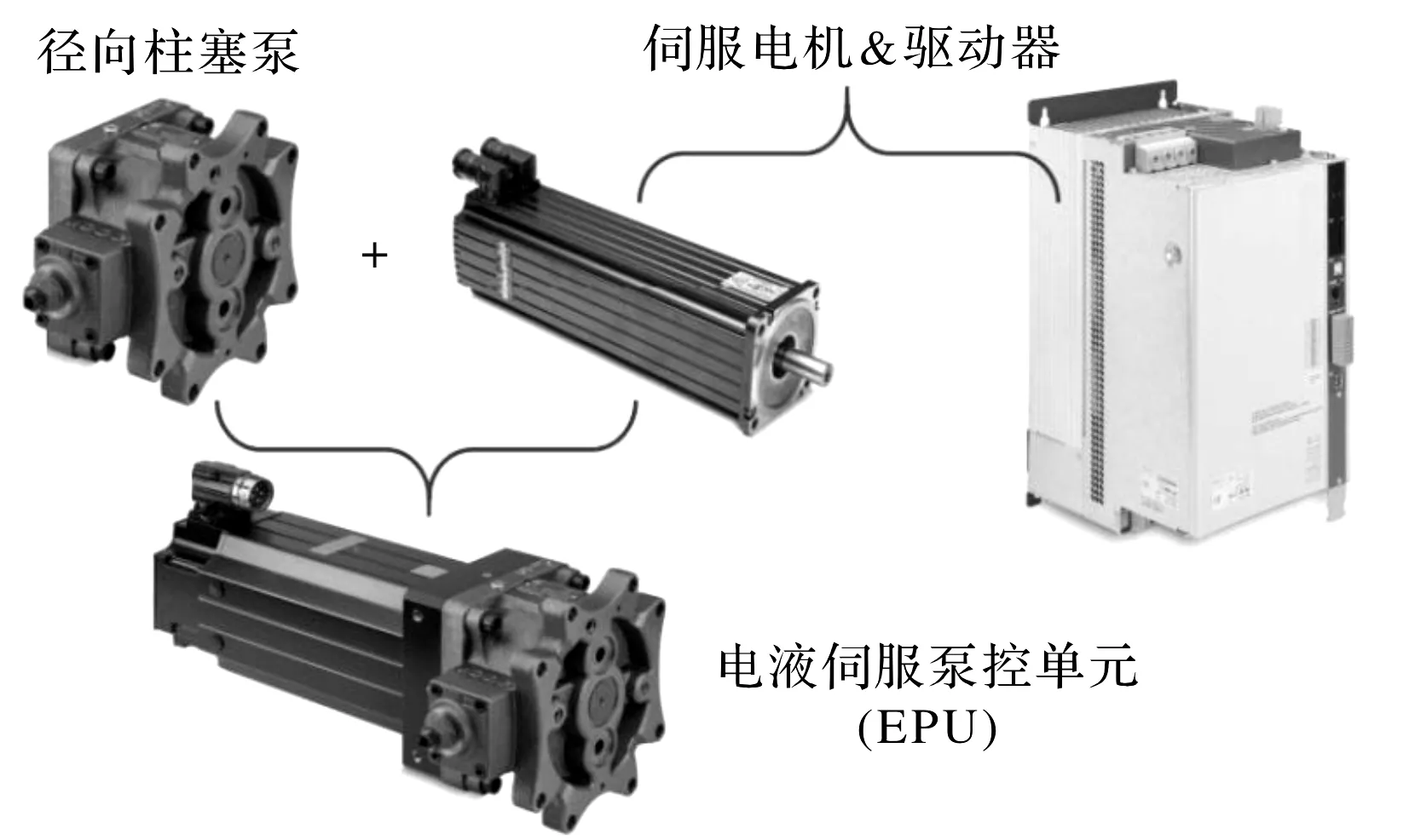

笔者所构建的实验平台液压系统由动力单元、伺服液压缸与功能阀块组成。其中,动力单元为穆格生产的,永磁同步伺服电机驱动径向柱塞泵结构形式的电液伺服泵控单元(EPU),如图2所示。

图2 电液伺服泵控单元

图2中,伺服电机同轴驱动柱塞泵,柱塞泵吸排油口直接连接液压缸两负载油口;通过驱动器控制伺服电机的转速与转矩大小,进而调节液压缸的输出位移、输出速度与输出力等。

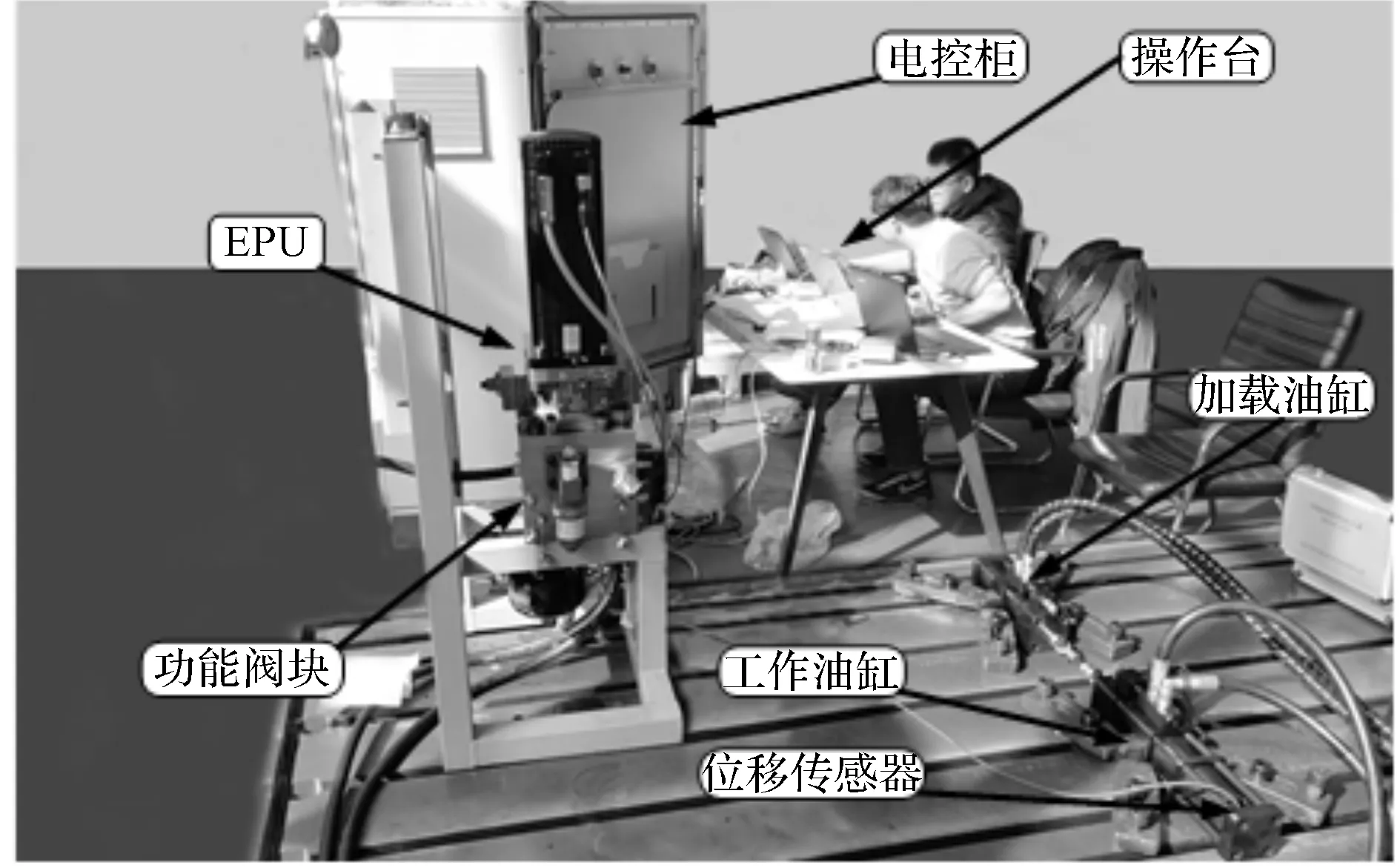

系统通过功能阀块将EPU与液压元件高度集成化,一定程度上避免了油液污染,同时降低了系统能量损耗。采用伺服液压缸内置位移传感器的构型设计提高了传感器采样精度。

由于EPU设备不需要常规液压泵站与复杂配管,且功能阀块采用成高集成化设计,使实验平台有效减少设备空间,同时伺服液压缸的使用提高了设备的可靠性与匹配性、安全性。

3.2 电气部分

该实验平台的电气部分包括运动控制器、伺服驱动器、数据传感器等,通过运动控制器软件程序,实现系统逻辑运动控制、伺服运动控制和安全控制功能,确保完成各种协调运动的同时满足实际工况需求。

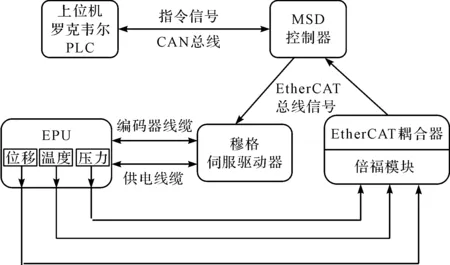

其电气原理构架如图3所示。

图3 电气原理构架

图3中,系统主PLC(以罗克韦尔73系列PLC为例)给出相应指令信号,并通过CAN总线的通讯方式传递到电液伺服泵控系统MSD运动控制器;MSD运动控制器通过EtherCAT通讯方式与伺服驱动器和倍福数采模块进行通讯;控制伺服驱动器以实现EPU转速控制,以倍福数采模块采集的信号反馈到上位机形成闭环控制,最终实现电液伺服泵控系统位置/力输出。

MSD运动控制器实时采集液压系统的温度、压力等变量参数信号,对液压系统的运行状态进行实时监测。MSD运动控制器内置PLC功能,除实现电液伺服泵控系统位置伺服控制外,同时可实现系统过程逻辑控制、安全控制等,并通过CAN总线与机组主PLC实时通讯,保证系统整体高效运行。

电液伺服泵控实验平台如图4所示。

图4 电液伺服闭式泵控实验平台

3.3 软件部分

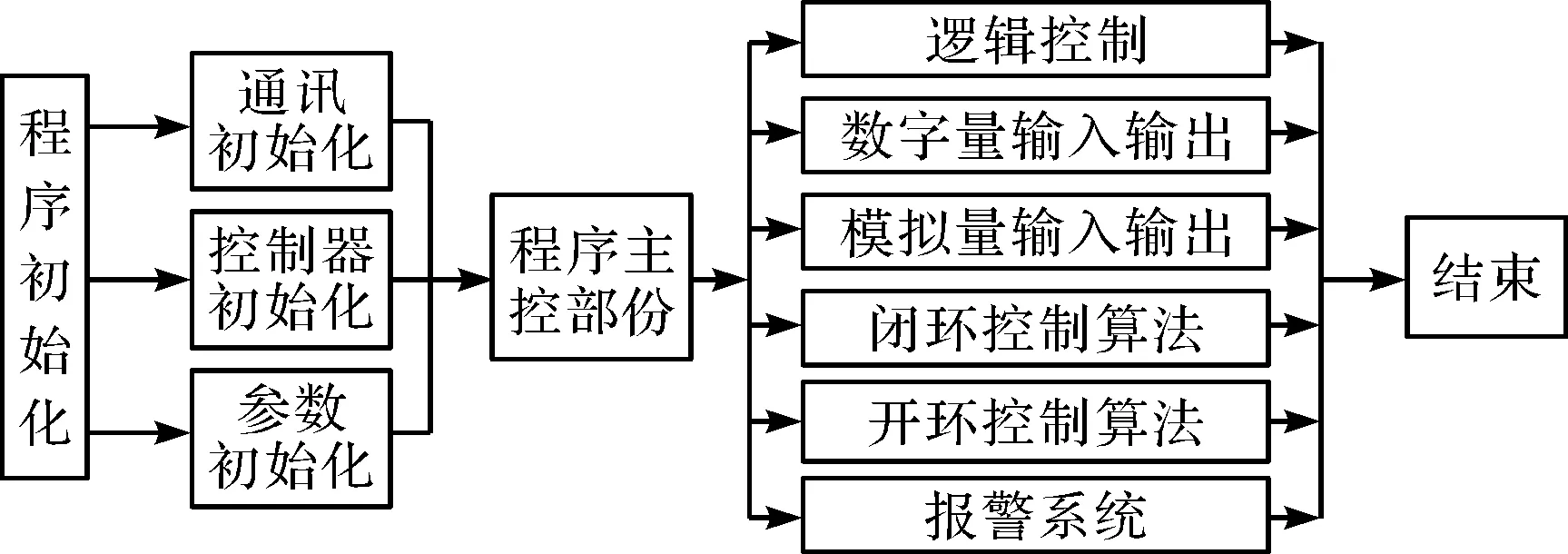

系统软件部分包括控制系统程序及控制界面。控制系统程序主要由逻辑模块、报警模块、闭环程序模块、开环程序模块及数据采集模块等部分组成,其控制构架如图5所示。

图5 控制构架

图5中,程序初始化包括通讯初始化、控制器设备初始化与参数初始化;程序主控制部分主要由6部分组成,其中逻辑控制模块部分负责规划系统的工作工艺,保证设备按照规定顺序工作;数字量与模拟量输入输出模块负责数字信号与模拟信号的采集与交换,能够将传感器的检测信号反馈到运动控制器中并将输入信号给到指定位置;开环与闭环控制算法部份主要负责实验设备准备调试工作;报警系统负责保护系统设备免受损坏。结束功能负责跳出循环程序,关闭实验设备。

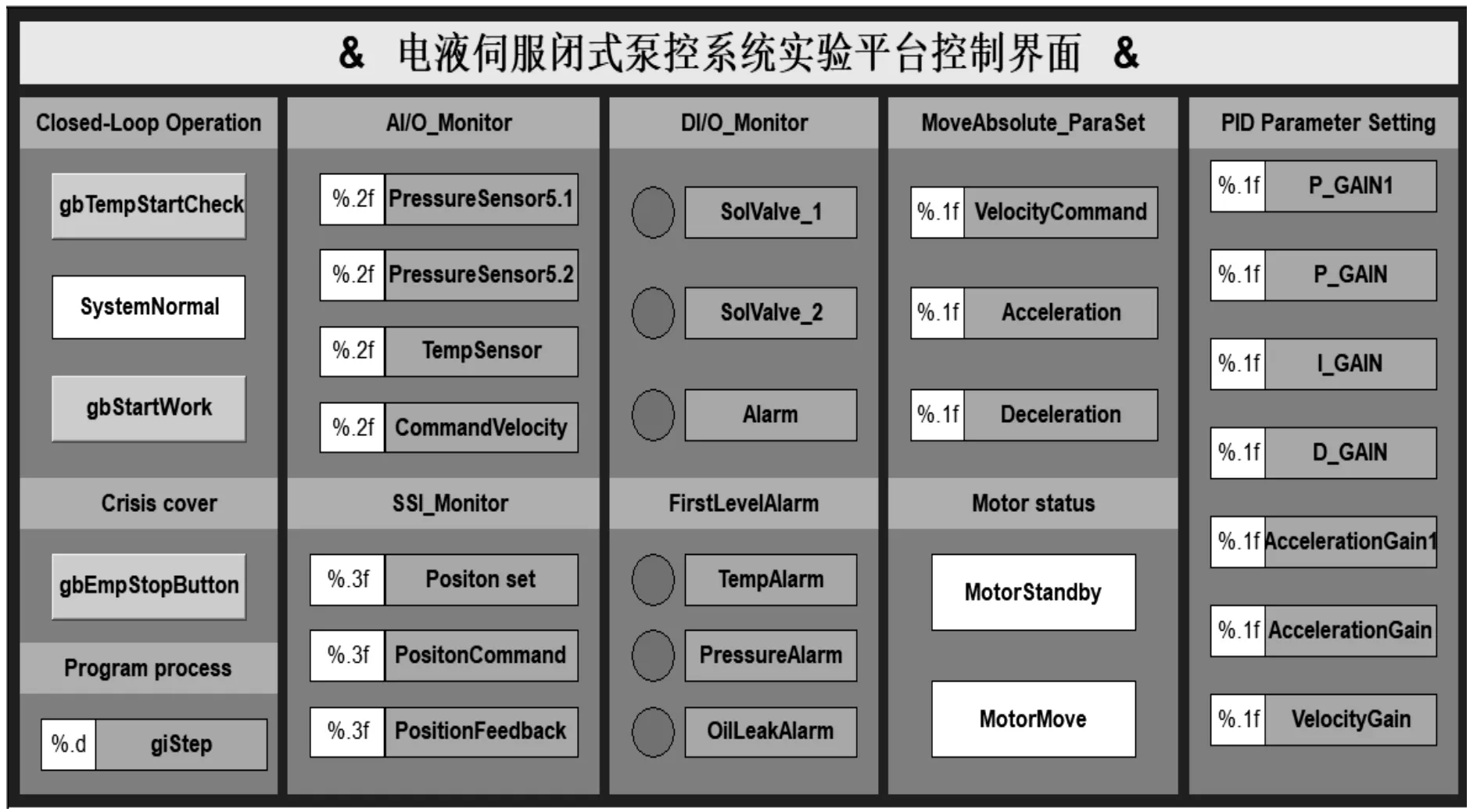

控制系统软件控制界面如图6所示。

图6 控制界面

3.4 实验验证

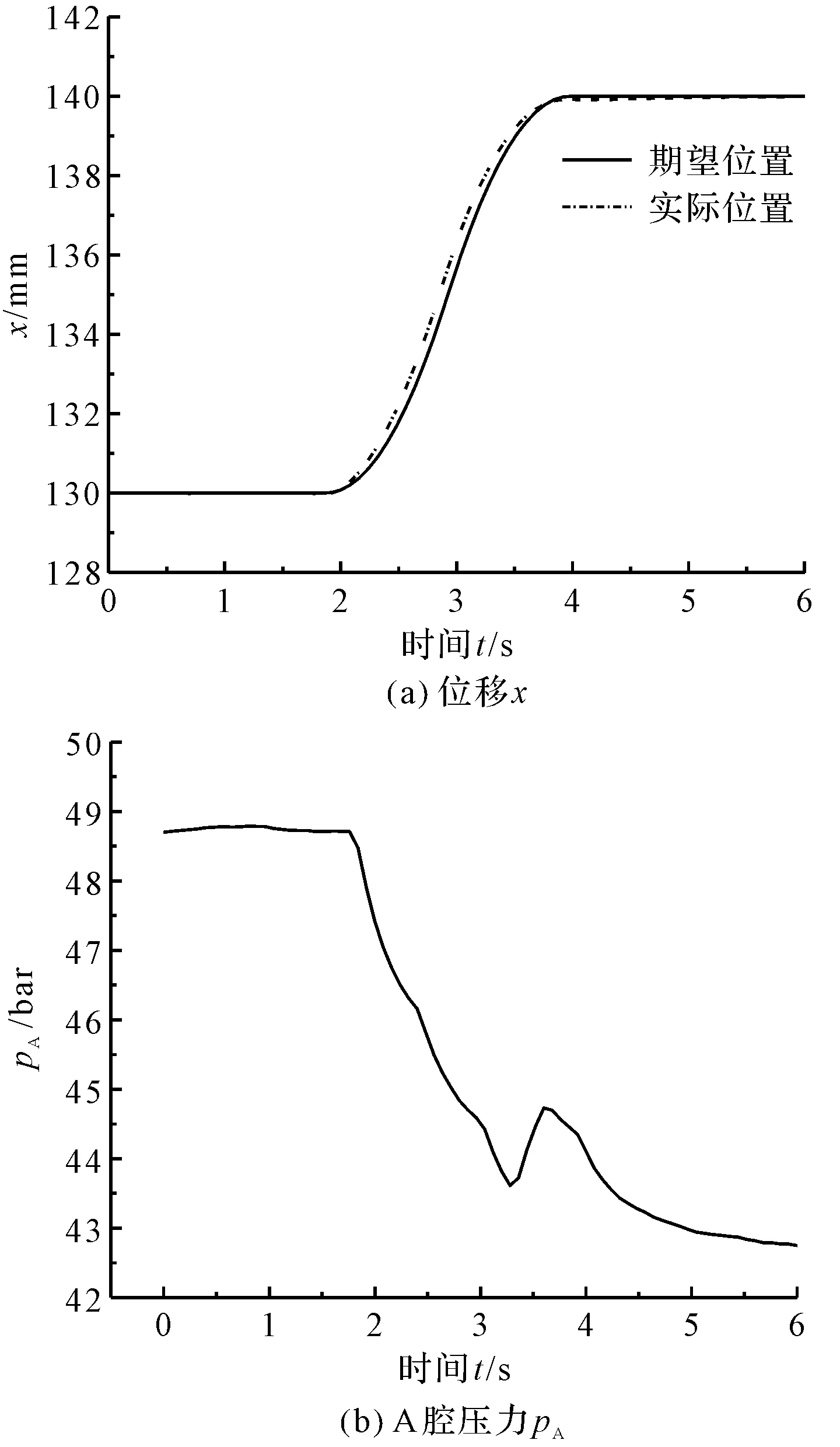

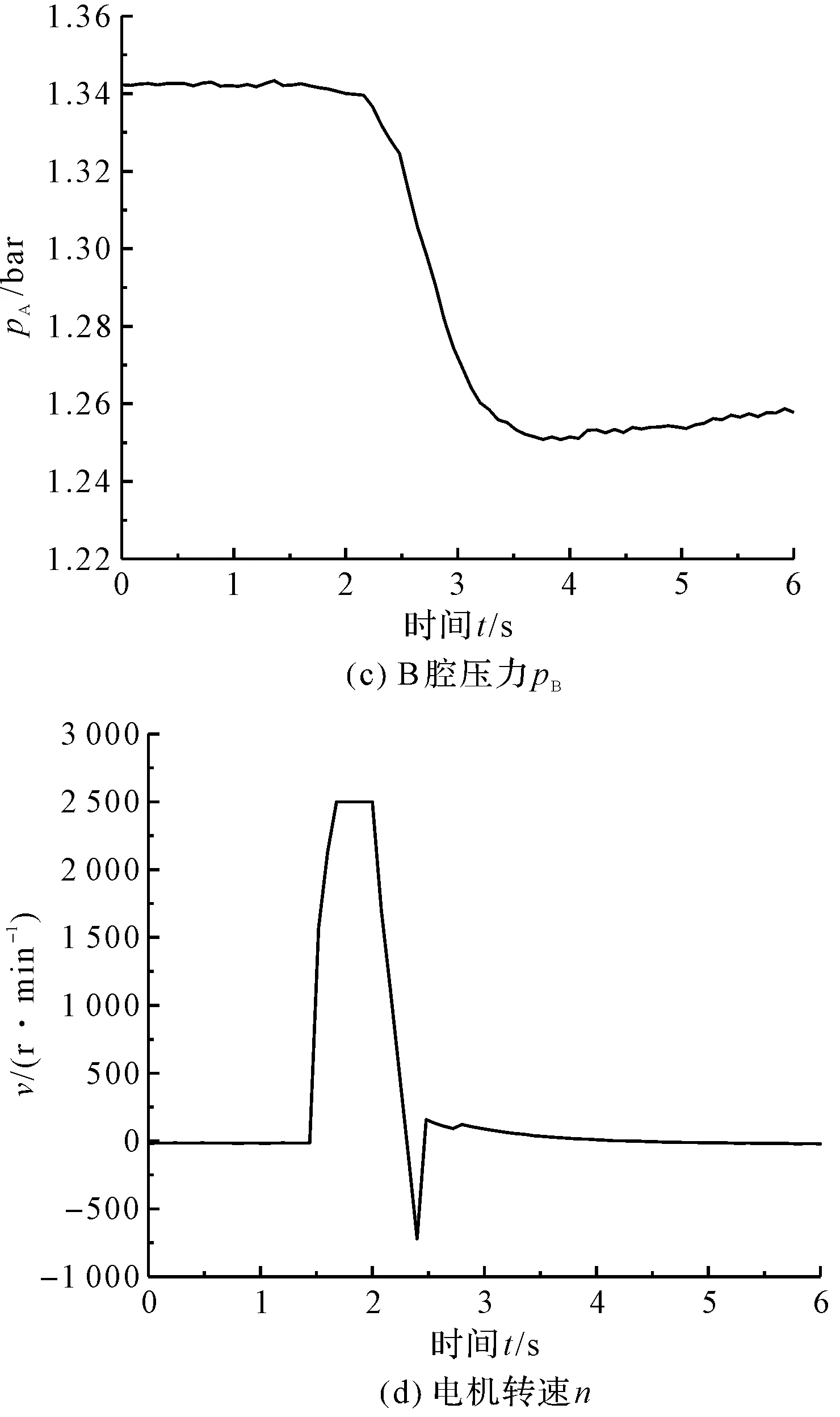

以位置控制系统为例,笔者通过MACS软件编写程序下载至MSD运动控制器中,利用软件编程中的位置给定信号指令向油缸施加阶跃响应信号指令,采集位移传感器位置信号、系统压力传感器压力信号与电机转速信号。

实验分别采集了液压缸位置控制10 mm位移下的位移、压力与电机转速等参量信号并绘制曲线,位置控制实验曲线如图7所示。

由图7可得出:在液压缸柔性伸出阶段,实际位置与目标位置变化较为贴合且响应快,但是在加减速阶段存在较大偏差,出现超调现象;系统A、B腔实际压力与电机转速信号均可准确采集。

图7 位置控制实验曲线

4 结束语

基于电液伺服泵控系统原理,笔者搭建了电液伺服闭式泵控系统实验平台,对其液压系统和电控系统进行了设计,并通过位置控制实验验证了该平台的可行性。该实验平台可为电液伺服闭式泵控技术关键问题研究奠定实验基础。

通过实验研究可知,该泵控系统控制精度有待提高,可根据实验需求进一步优化设计其控制算法;通过修改控制器算法,该实验平台还可实现对压力与速度的控制,因此,该平台可应用于汽轮机组与轧机等的设备中。