航空发动机用Ti64 异形截面环锻件轧环工艺

孙传华 刘 峰 胡 楠 刘 智 刘其源 何 涛

(无锡派克新材料科技股份有限公司,无锡 214161)

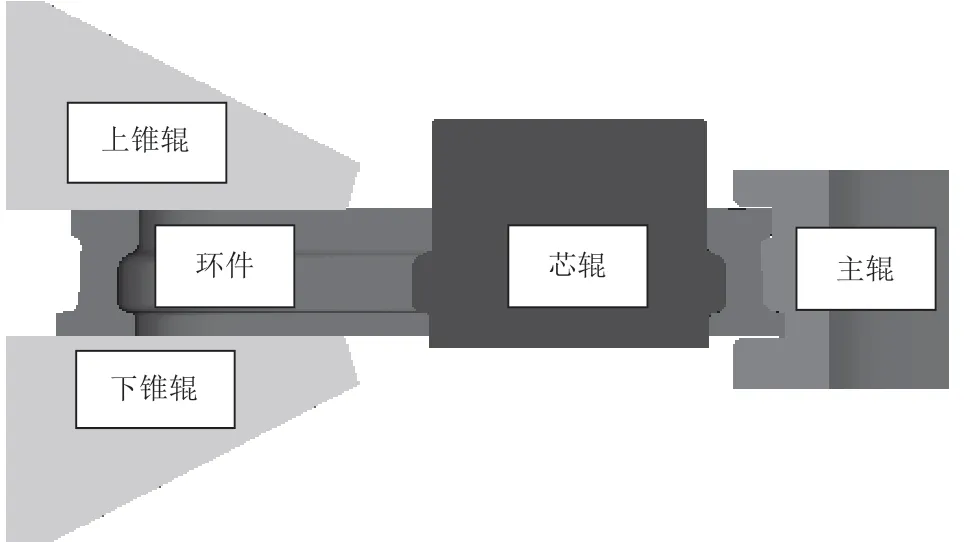

轧环是借助辗环机使环件产生连续局部塑性变形,进而实现壁厚减小、直径扩大以及截面轮廓成形的塑性加工工艺。该工艺适用于生产各种形状和尺寸的环形机械零件,如机匣、轴承环、齿圈以及法兰等各类无缝环形锻件。异形截面环锻件不仅可以极大地提高环形锻件的材料利用率,还可以有效降低热处理和机加工等后续工序的生产周期和成本,减少机加工对锻件流线的切断,明显提高零件的使用性能。

Ti64 合金是一种中等强度的α-β 型两相钛合金,含有6%的α 稳定元素Al 和4%的β 稳定元素V。该合金具有优异的综合性能,在航空和航天工业中获得了广泛应用。Ti64合金长时间工作温度可达400℃,在航空工业中主要用于制造发动机的风扇、压气机盘及叶片,还是飞机结构中的梁、接头和隔框等重要的承力构件。然而,该合金组织对热加工工艺特别敏感,变形抗力大,锻造温度窗口窄,且成型困难。

1 锻件结构分析及设计

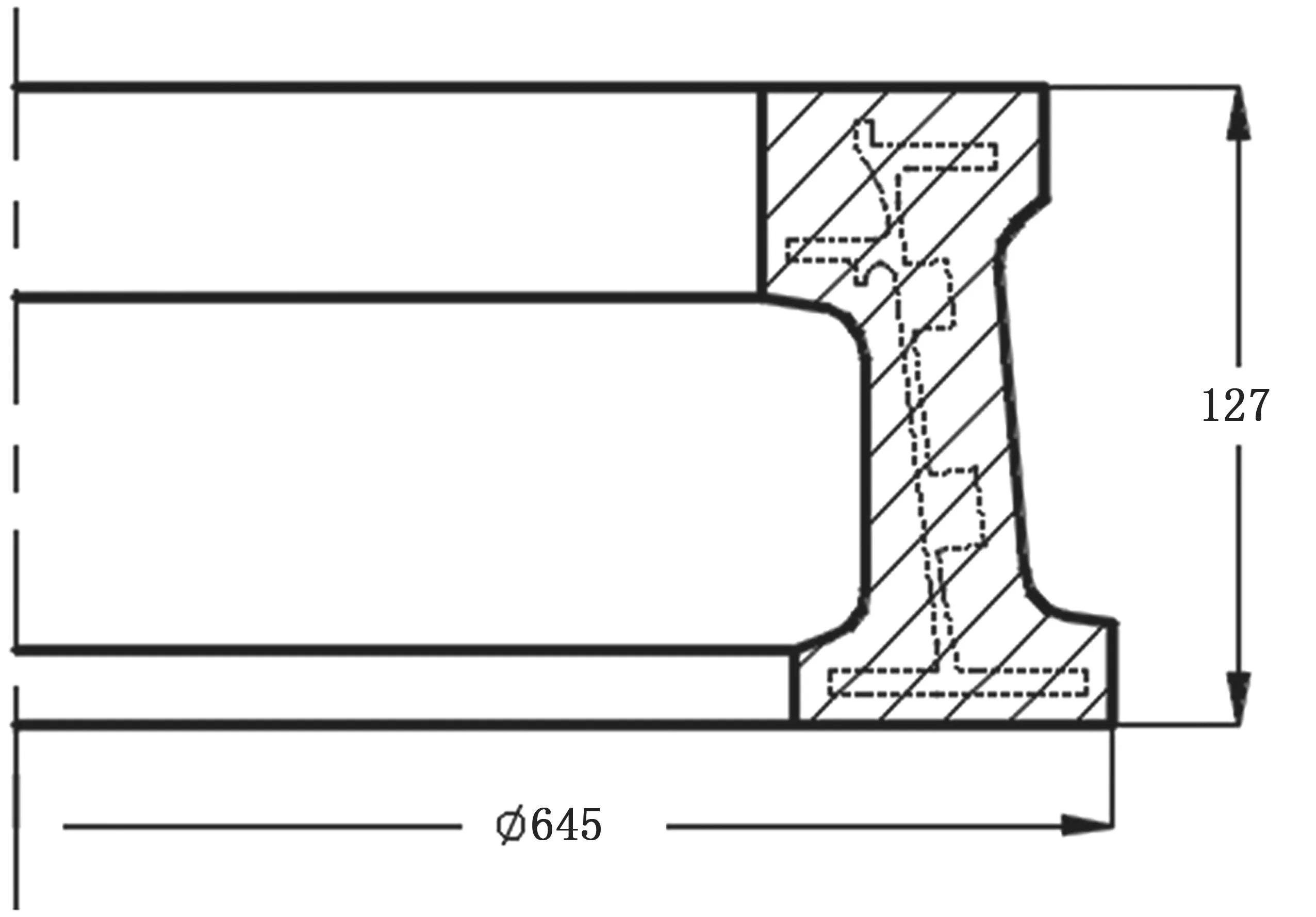

如图1 所示,虚线部分为零件外轮廓,内外径均为异形。内外径上下端均带有法兰,截面变化大。若设计为矩形环锻件,材料利用率低,零件流线切断严重,机加成本高。为了节约原材料并保留零件流线的相对完整性,锻件沿零件轮廓设计如图1 所示,锻件质量约55kg。相比直接轧制矩形环,该异形方案可节约原材料36%,并可明显减短后续的机加周期,保证流线的相对完整。

2 工艺方案设计

2.1 中间坯料设计

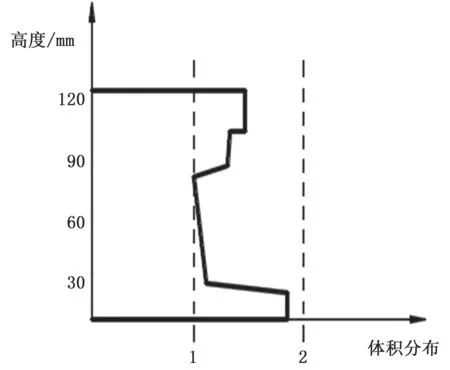

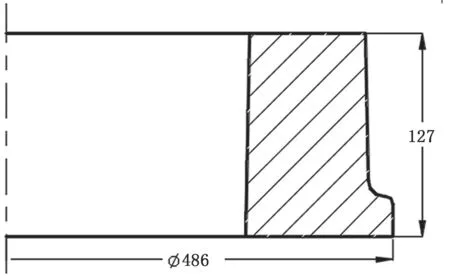

中间坯料需要依照锻件体积分布,设计容易制备的中间环坯。锻件沿高度方向的体积分布如图2 所示[1]。从图2可明显看出,锻件高度方向体积差异较大,锻件外径较大一端接近2,占比最高。锻件外径小端接近1.5,占比其次。锻件其余高度方向体积占比差异小,基本均匀。根据锻件的体积分布分析,初步设计两种中间坯方案。方案1:为了使用最简易的方法制造锻件,直接使用矩形中间坯进行异形锻件的轧制。方案2:锻件体积分布差异大,如果直接采用矩形环坯进行异形锻件的轧制,可能会使锻件体积占比高的两个端面的材料填充不充分。因此,需要制备异形中间坯来进行异形锻件的轧制,且异形中间坯应尽量简单和容易制备。根据锻件沿高度方向的体积分布情况,设计异形中间坯如图3 所示。

图1 锻件图(虚线为零件轮廓)

图2 体积分布图

图3 异形中间坯

2.2 工艺流程设计

方案1 的流程为“下料→镦粗、冲孔→扩孔→矩形预轧→异形轧制成型→热处理和机加→检测”等。方案2 的流程为“下料→镦粗、冲孔→扩孔→矩形预轧→胎模制坯→异形轧制成型→热处理和机加→检测”等。

3 数值模拟

为了验证锻件设计、坯料设计和工艺设计的合理性和可行性,减少锻件的研发周期,降低物理验证的成本,分别使用Deform 软件中的Forming 和Ring rolling 模块分别进行胎膜制坯和异形轧制成型工序的数值模拟[2]。

3.1 方案1 数值模拟

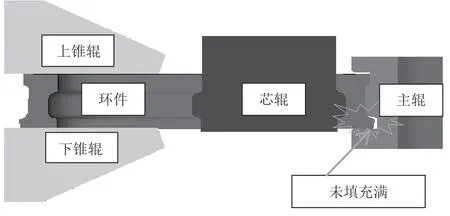

方案1 的模拟结果如图4 所示,可知终轧结束后锻件大头外径未填充完整,其余位置填充效果良好。可见,使用矩形中间坯直接轧制异形环的方案不能满足锻件的尺寸和形状设计要求,故该方案不可用。

图4 矩形中间坯直接轧制异形环模拟截面

3.2 方案2 数值模拟

3.2.1 胎膜制坯模拟

胎膜制坯的模拟结果如图5 所示,可知坯料填充效果较好,形腔填充完整,模拟得到的中间坯料的尺寸和形状满足设计要求。

图5 胎膜制坯模拟截面图

3.2.2 异形环件轧制模拟

异形环件轧制模拟结果如图6 所示,可知相比矩形中间坯直接轧制异形环模拟结果,使用胎膜制坯后中间坯轧制异形环件内径、外径所有型面填充完整,成型效果较好。可见,使用胎膜制坯后中间坯轧制异形环件的方案完全能够满足锻件的尺寸和形状设计要求,故该方案可行[3]。

图6 使用胎膜制坯后中间坯轧制异形环件模拟截面图

4 锻件试制

根据数值模拟结果,结合无锡派克新材料科技股份有限公司设备实际能力,按方案2 在3150T 快锻机和Ф1200mm 环轧机生产线进行试制。试制过程顺利,轧制成形后锻件如图7 所示,锻件截面填充完整,形状和尺寸完全满足设计要求,表面质量较好,试制锻件满足设计要求。

图7 轧制成形后锻件

5 结语

通过异形截面环制造工艺生产的Ti64 环锻件形状、尺寸和表面质量满足设计要求,可极大提高材料利用率,缩短后续加工周期,降低生产成本,保留锻件流线的完整性。采用体积分布原理设计中间环坯,通过数值模拟验证不同中间环坯轧制异形环件方案,从而得到最优方案,并按最优方案进行了锻件的试制生产,试制生产一次成功。