催化裂化装置粗汽油作急冷油进提升管回炼改质效果及其影响分析

王 慧

(中海油惠州石化有限公司,广东 惠州 516086)

为适应环境保护的要求,世界各国对作为主要发动机燃料的汽油质量提出了越来越高的要求。目前中国实施国Ⅵ(A)车用汽油标准,并将于2023年1月1日起执行国Ⅵ(B)车用汽油标准,届时汽油中烯烃体积分数要求不大于15%[1]。由于我国汽油大部分来源于催化裂化装置,降低催化裂化汽油烯烃含量是推进汽油质量升级的重要课题。

1 粗汽油进提升管回炼技术分析

图1 反应-再生系统流程示意

粗汽油进提升管回炼有3种方式,分别是单独设一根汽油改质提升管、汽油进提升管底部回炼、粗汽油走急冷油线进提升管回炼,其各有特点,适用不同的环境。

单独设一根汽油改质提升管,由于两根提升管均可在各自最优化的反应条件下单独加工不同的原料油,且汽油改质比例不受限制,汽油改质效率高,灵活多效催化裂化技术(FDFCC)、FCC汽油辅助反应器改质降烯烃技术(ARFCC)、两段提升管工艺(TSRFCC)均采用此方法进行高烯烃含量汽油的改质[2-6]。该4.8 Mta催化裂化装置采用此方式存在的主要问题有:一是MIP本身就是生产低烯烃含量清洁汽油的工艺,没有增加汽油改质提升管的必要性;二是这种汽油改质方式的反应条件苛刻,汽油组分部分裂化生成低价值、高氢含量的干气,烷基苯裂化生成烷烃和苯,造成经济性变差、氢的有效利用率降低、汽油的苯含量较高;三是汽油大量回炼,加工流程变长,能耗增加[7]。

汽油进提升管底部回炼时,汽油中的烯烃发生裂化反应,生成液化气等产物,汽油的烯烃含量因此降低,并且由于同时发生的异构化和环化反应,汽油的辛烷值得到提高。惠州石化4.8 Mta催化裂化装置有现成的汽油进提升管底部的流程,但设置该流程的目的是在开工时使用,以便提高开工初期的催化剂循环量、提高分馏塔塔顶油气分压以减少分馏塔塔顶循环系统机泵带水、抽空等问题[8-9]。采用这种方式进行汽油改质的问题有:第一,汽油改质区反应条件非常苛刻,除主要生成液化气外,汽油还会部分裂化生成干气和焦炭,降低目标产品收率;第二,来自汽油反应区的催化剂会积炭,且焦炭主要沉积在分子筛的微孔内,使催化剂的孔径分布向大、中孔方向移动。汽油在强酸中心上的反应也降低了酸中心,特别是强酸中心的浓度,降低了催化剂的活性,从而提高了反应产物中柴油的选择性,低价值的催化裂化柴油收率增加不利于炼油厂经济效益的提高;第三,汽油进提升管的流量、位置以及与重质油进料口的距离、进料喷嘴形式等,是保证汽油改质效果的关键[10]。由于装置现有流程不是为汽油改质设计的,这些关键参数均未经核算,如贸然将汽油注入提升管底部,汽油进入提升管接触高温催化剂发生汽化,体积膨胀,预提升段催化剂密度以及流化状态都会发生变化,进而影响重质油的催化裂化反应,可能得不偿失。所以在实际生产中未采用该汽油改质方案。

粗汽油走急冷油线进提升管回炼(第二反应区下部),首先可以降低第二反应区温度,从而促进氢转移反应的发生,消耗汽油烯烃。其次,由于MIP-CGP催化剂的特殊设计,能够通过对基质酸性和孔分布的改性来控制积炭的沉积位置,催化剂容炭性能好,使得经过第一反应区后,积炭的催化剂在第二反应区仍保持较好的裂化能力,可以利用第二反应区催化剂的裂化能力裂化部分汽油中烯烃组分[11]。最后,投用急冷油可以提高剂油质量比(简称剂油比),进而提高催化剂活性中心密度,促进氢转移反应的发生来消耗汽油烯烃[12]。该4.8 Mta催化裂化装置正常生产时是用沉降器出口温度控制再生滑阀开度,急冷油投用后,会对第二反应区起降温作用,从而降低沉降器出口温度。如果投用急冷油时沉降器出口温度保持不变,会增加剂油比。由于该方案实施简便、见效快,实际生产中采用此方案进行汽油改质。

2 粗汽油回炼的原料与操作条件

表1 原料油的主要性质

表2 平衡剂的主要性质

粗汽油回炼前后操作条件见表3。从表3可见:与粗汽油回炼前相比,回炼后原料油喷嘴上部

表3 粗汽油回炼前后的操作条件

温度升高4 ℃,反应器和再生器差压不变的情况下再生滑阀和待生滑阀开度增加,表明剂油比增加;粗汽油回炼后,第二反应区温度下降,但降幅较小,可能是氢转移反应在第二反应区内反应深度增加而导致放热增多所致。

3 粗汽油回炼对催化裂化装置的影响

粗汽油走急冷油线回炼前后,原料及催化剂性质稳定,提升管第一反应区出口温度、反应压力、原料油预热温度等关键操作参数保持稳定,而粗汽油回炼前急冷油量为0,回炼后急冷油量为15 th,所以将粗汽油回炼作为使产品分布和产品性质等变化的唯一关键影响因素进行考察。粗汽油回炼后,对产品分布、产品性质、能耗等均产生一定的影响。

3.1 产品分布

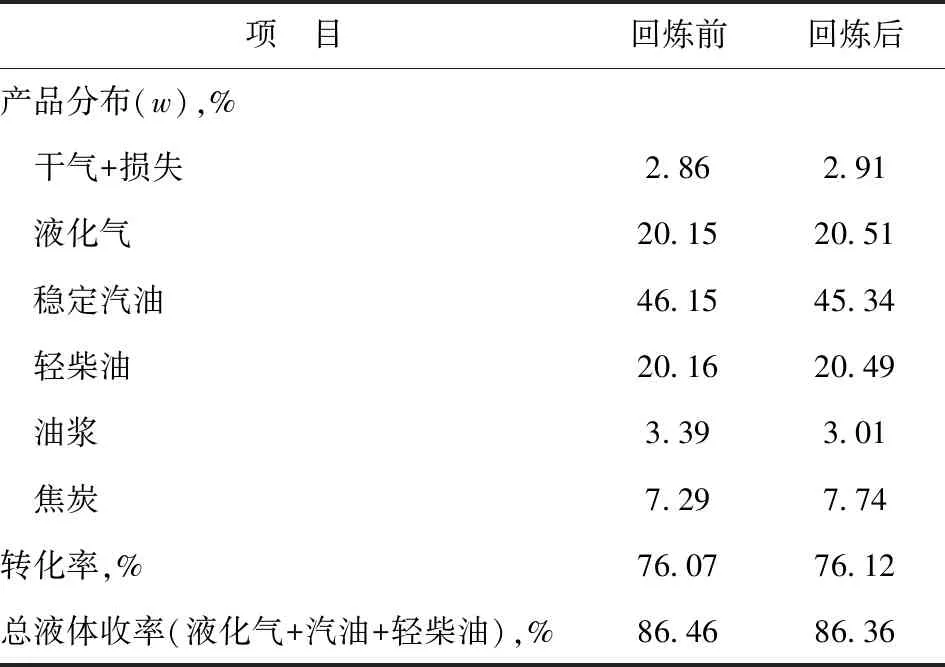

粗汽油回炼对产品分布的影响见表4。

表4 粗汽油回炼对产品分布的影响

由表4可以看出:与回炼前相比,粗汽油回炼后,部分汽油裂化为液化气和干气组分,所以稳定汽油收率下降0.81百分点,液化气收率增加0.36百分点,干气收率增加0.05百分点;剂油比增加,转化率由76.07%增加到76.12%;氢转移反应增强,焦炭产率由7.29%增加到7.74%,总液体收率略有下降。

3.2 产品性质

粗汽油回炼后对产品性质的影响见表5。由表5可以看出,当粗汽油回炼量为15 th时,第二反应区温度降低,剂油比提高,氢转移反应得到强化,液化气中异丁烷异丁烯体积比由3.23∶1升高到3.53∶1。另外,部分汽油中的烯烃裂化为液化气组分也对降低汽油烯烃含量有贡献,所以稳定汽油烯烃体积分数由23.6%降至22.3%,而芳烃体积分数增加0.8百分点,烷烃体积分数增加0.2百分点,说明汽油中烯烃组分主要发生类型Ⅰ的氢转移反应生成了芳烃和烷烃,保留了汽油中的高辛烷值组分,研究法辛烷值(RON)和马达法辛烷值(MON)基本与粗汽油回炼前持平[12]。

表5 粗汽油回炼对产品性质的影响

粗汽油回炼后,硫传递系数从2.89%降低到2.28%,主要是因为粗汽油回炼后,强化了第二反应区的氢转移反应,从而促进了汽油硫化物转化为无机硫而被脱除。同时,汽油烯烃含量降低,也减小了无机硫与汽油烯烃结合的几率,从而减少了汽油硫化物的生成量[13]。

在催化裂化反应条件下,既存在着烷基苯发生裂化生成苯和小分子烯烃的反应,也存在苯和小分子烯烃的烷基化反应。由于苯全部进入汽油组分,在汽油收率下降的情况下,汽油中苯体积分数不变,说明随着剂油比提高,促进了第二反应区中苯和烯烃烷基化生成烷基苯的反应[14]。粗汽油中烯烃组分进入第二反应区后主要发生类型Ⅰ的氢转移反应生成了芳烃,使汽油芳烃体积分数增加,稳定汽油中苯在芳烃中的占比由4.07%降低至3.93%。

异构化反应指数用来考察操作调整过程中异构化反应的变化[15],粗汽油回炼前后的异构化反应指数相差不大,第二反应区的异构化反应并无明显变化。

粗汽油回炼后,汽油中烯烃体积分数由23.6%降低到22.3%,轻柴油密度(20 ℃)由948 kgm3上升至951 kgm3。惠州石化4.8 Mta催化裂化装置以加氢重油为原料,轻柴油密度可作为反映汽油烯烃含量的间接指标,轻柴油密度越高,间接说明汽油烯烃含量越低,轻柴油密度(20 ℃)达980 kgm3时,汽油中烯烃体积分数在10%左右[16]。

3.3 能 耗

粗汽油回炼后,装置能耗增加。增加的部分主要来源于3方面:第一,粗汽油回炼后,氢转移反应增强,生成更多的焦炭,烧焦能耗增加179 MJt,虽然焦炭燃烧的能量可以通过外取热器和锅炉产汽、烟气轮机做功等回收一部分,但最终排入大气的烟气能量是无法回收的,装置的焦炭能量利用率可以达到90%以上[17];第二,部分汽油组分裂化为液化气组分,由于裂化反应为吸热反应,增加了热量消耗;第三,已经冷却到40 ℃的粗汽油回注到提升管,其在反应器内汽化吸热,在分馏部分冷却放热,但热量大部分在分馏塔顶部放出,属低品位热能,难以回收再利用,绝大部分被浪费,还需消耗额外的电能。粗汽油回炼量15 th(对新鲜原料的回炼比为3.61∶1),增加的能耗约为76.9 MJt[18]。

3.4 油气线路压降

粗汽油走急冷油线回炼后,油气系统压力分布发生变化,旋流式快分系统(VQS)罩外至气压机入口的各段压降见表6。

表6 油气线路压降 kPa

从表6可以看出,粗汽油回炼后,VQS罩外至气压机入口的压降由49.7 kPa增加到52.2 kPa,增加了2.5 kPa。其中以分馏塔中上部和塔顶油气系统的压降增幅最大:大油气线进分馏塔前到21层塔盘压降和分馏塔塔顶油气系统压降均增加0.9 kPa,均占总压降增幅的36%;分馏塔中上部,即21层塔盘到塔顶的压降增加0.6 kPa,占总压降增幅的24%。这是因为粗汽油回炼后,增加了分馏塔的油气负荷,特别是塔顶油气的负荷增加比例最大,所以表现在分馏塔中上部和塔顶油气系统压降增幅大。

3.5 分馏塔操作及污油回炼

粗汽油走急冷油线回炼后,会增加分馏塔塔顶油气分压,从而抑制分馏塔顶部塔盘和塔顶循环系统结盐。某3.4 Mta重油催化裂化装置在低负荷下,分馏塔塔顶循环泵备泵入口可脱出明水,将粗汽油走急冷油线回炼量控制在20 th后,分馏塔塔顶循环泵备泵入口脱水情况有明显好转[19]。

大型炼油厂一般都要求催化裂化装置和焦化装置回炼全厂轻污油,粗汽油走急冷油线回炼会占用原催化裂化装置轻污油进提升管回炼的流程,限制全厂轻污油的处理。

4 结 论

(3)粗汽油走急冷油线进提升管回炼改质,能够缓解分馏塔顶部塔盘和塔顶循环系统结盐问题,但会占用原催化裂化装置的轻污油进提升管回炼流程,限制全厂轻污油的处理。