自动加渣机器人在八钢板坯连铸的应用实践

陈 刚,郭庆华,郭 鹏

(新疆八一钢铁股份有限公司炼钢厂)

前言

随着工业机器人应用技术的发展,控制智能化、操作自动化技术应用于制造业中。传统钢铁企业生产处于高温、高粉尘、高噪音、高劳动强度等情况。为提高生产效率、保障安全生产,一些钢铁企业引入工业机器人来代替人工作业,逐步消除“3D”岗位。

八钢二炼钢四台板坯连铸机生产过程中结晶器加保护渣原采用人工操作。在实际生产中,加保护渣需要做到 “少加、勤加、均匀覆盖”。依靠人工手动加渣,一个生产班(8小时)需要加入近两吨的保护渣,劳动强度大且持续时间长, 加渣的均匀性、稳定性很难得到有效控制,水口注流是否偏流、两侧保护渣消耗量是否一致也无法控制。

近年来,八钢公司大力推行智慧制造,炼钢板坯连铸引入了结晶器保护渣机器人加渣系统,应用于生产中并取得显著效果。

1 结晶器保护渣的作用

结晶器是连铸机设备的心脏,结晶器保护渣的润滑在连铸安全生产中起到关键作用。通过不断向结晶器内的钢液面均匀推入保护渣,使其受热熔化后铺展于钢液面上形成稳定的液态渣池,液态渣不断流入结晶器铜壁与初生坯壳的间隙中,从而起到绝热保温、隔绝空气防止钢液二次氧化、润滑铸坯、减少铸坯粘结漏钢、改善结晶器传热等作用。 连铸工序的顺行和铸坯质量的提高与保护渣的作用密切相关。

2 自动加渣系统简述

2.1 工作原理

八钢板坯连铸引进机械人自动加渣系统,其工作原理:置于高位的料仓中的保护渣通过重力自由落入加渣管道内,真空输送机通过产生负压力,使进入管道的保护渣能一直定量抽入到加渣料仓。 当系统的 PLC 接收到启动指令时,通过人工确认,系统投入使用,发出安全测检测信号到安全检测装置(报警器报警),移动装置将机器人移动至工作位置。机器手自动加渣系统软件将根据操作工从人机界面选取(或二级传送)的浇铸断面尺寸、拉速、钢种和加渣量信息系统软件将各数据进行计算,得出下次加渣的时间和加渣量,并将指令发送到 PLC。机器人按照指令要求移动到工作位置进行定量加渣,由伺服电机驱动的螺旋式弹性定量加渣装置与气动加渣装置结合,机器人将加渣装置按预设的轨迹将保护渣均匀的加入到结晶器内,以达到自动加保护渣的目的。加渣完成后,机器人由移动小车退回到安全位置,等待下一轮加渣。 加渣机器人自动控制原理见图1。

机械手自动加渣系统以PLC为控制中心,接收触摸屏指令、面板按钮操作等,与铸机PLC通讯采集必要的信息,与机器人控制器通信实现对机械手臂的动作控制,完成按需自动加渣的全过程。通过变频控制实现加渣平台小车在待机位与加渣位之间运动的精确定位。软件根据采集的人机界面输入信息计算出加渣区域及加渣量。

2.2 加渣系统组成

机械手自动加渣装置主要组成:机器人系统、行走装置、 总控系统和保护渣存送装置等,见图2。

图2 自动加渣系统组成框图

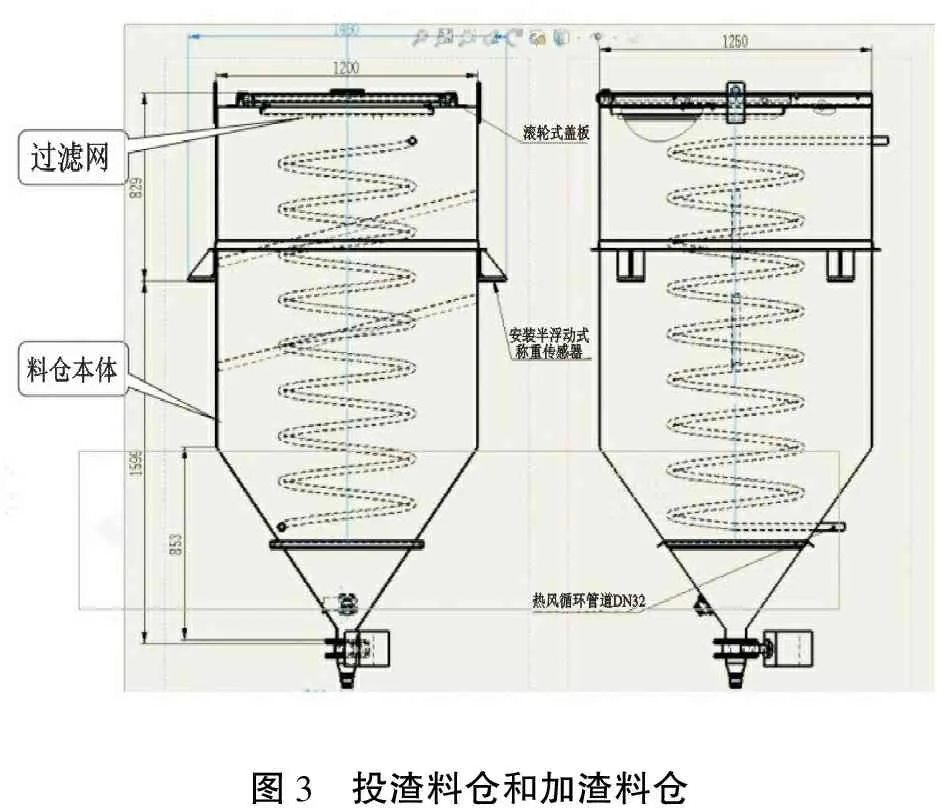

2.3 保护渣存送装置包括储料料仓、加渣装置

储料料仓由投渣料仓及抽渣料仓组成,如图3。

图3 投渣料仓和加渣料仓

加渣时打开投渣料仓的料仓盖,用行车将保护渣吊至开口处,人工划开渣袋使渣子流入料仓,料仓的下端安装有控制蝶阀,依靠控制蝶阀的开闭来控制下渣 ,然后通过真空输送机将保护渣输送至抽渣料仓。 抽渣料仓上方安装真空输送机,保护渣落入抽渣料仓后,由电动蝶阀控制下渣。切换保护渣时,排渣口气缸动作,打开插板阀,余渣靠重力排空,称重传感器感应到保护渣排空后,打开对应保护渣投渣料仓阀门,真空输送机动作,对应保护渣进入抽渣料仓。下方安装有螺旋定量装置,控制加渣量大小。

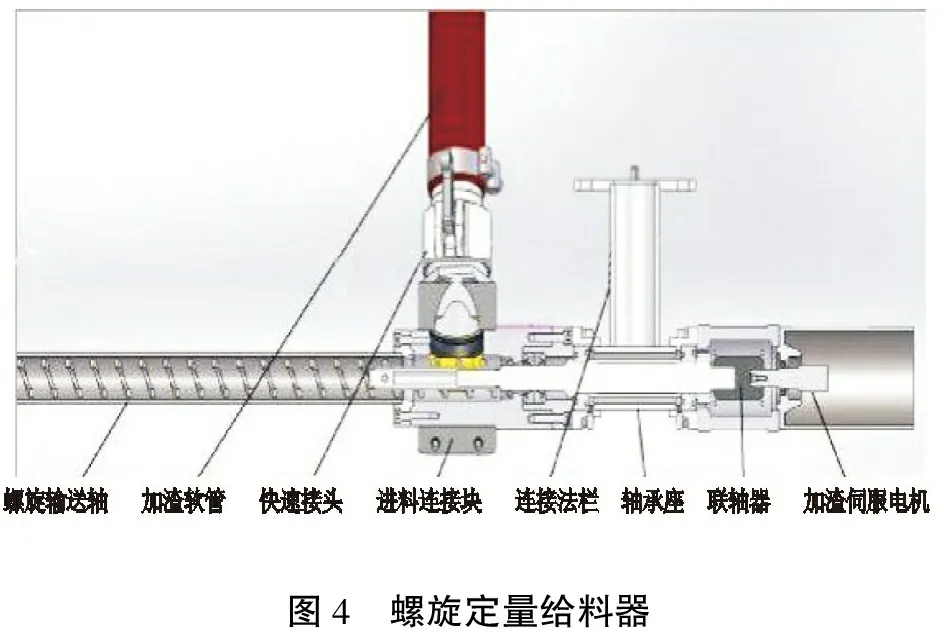

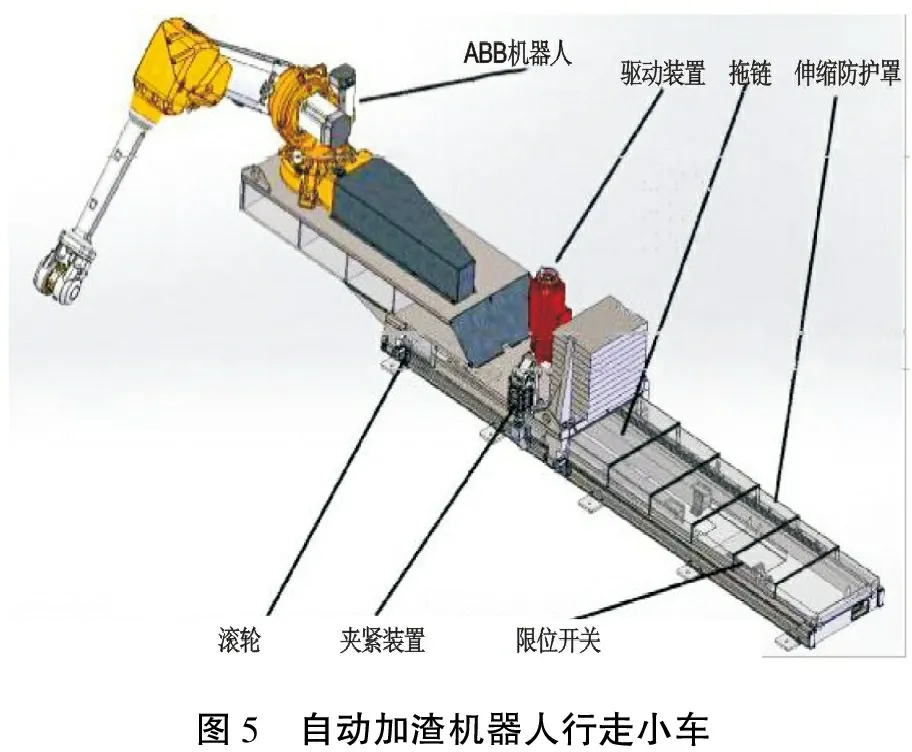

螺旋定量装置见图4,自动加渣机器人行走小车,如图5所示。

图4 螺旋定量给料器

图5 自动加渣机器人行走小车

3 自动加渣系统应用效果

2020年8月八钢炼钢板坯连铸开始应用机器人加渣系统,应用效果显著。

3.1 加渣实现了“均匀覆盖,液渣层稳定”

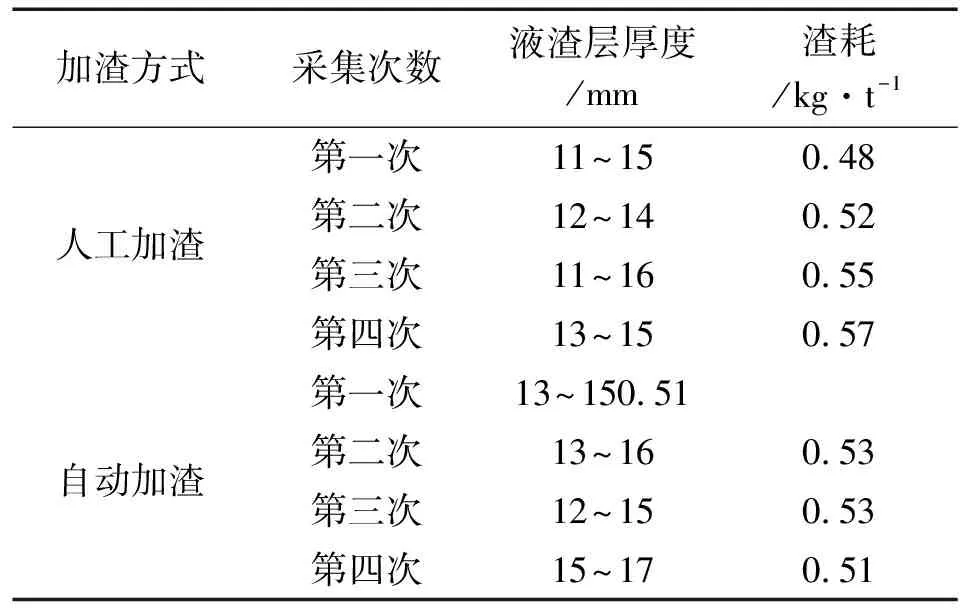

为了检测机器人加渣的均匀性,针对Q235B系列钢种,分别对人工手动加渣和自动加渣,各自测量了15炉钢的结晶器渣层厚度数据,其中每个班两种加渣方式各跟踪5炉钢,每炉钢测量3次液渣层数值取平均值,见表1。

表1 不同的加渣方式下液渣层厚度及渣耗

由表1可知,人工加渣过程中液渣层的厚度偏差为2~5mm,保护渣消耗波动值达到了0.09kg/t;自动加渣时液渣层厚度偏差为2~3mm,保护渣消耗波动值仅仅为0.02kg/t,自动加渣时形成的液渣层稳定,保护渣消耗量比人工加渣更加稳定。

3.2 漏钢预报报警次数降低

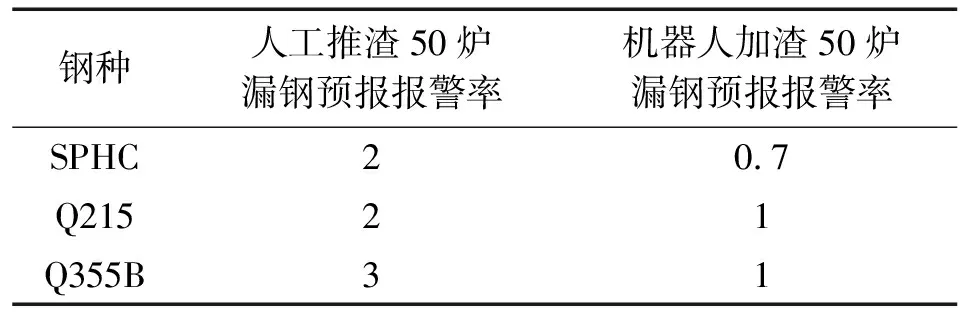

由于加渣均匀稳定,渣层形成稳定润滑效果好,漏钢预报报警次数降低。

表2是对低碳钢、包晶钢容易发生粘接报警的三个钢种采取人工推渣和机器人加渣分别浇注50炉钢,发生漏钢预报报警对比,可以看出三个不同钢种的漏钢报警率分别由2%、2%、3%降到了0.7%、1%、1%。通过对比数据说明,人工推渣改为自动加渣后更加保证了保护渣的传热速度稳定性,有效改善了保护渣的铺展、熔化状态和润滑效果。

表2 两种加渣方式下的漏钢报警率对比 %

3.3 提高了铸坯表面质量

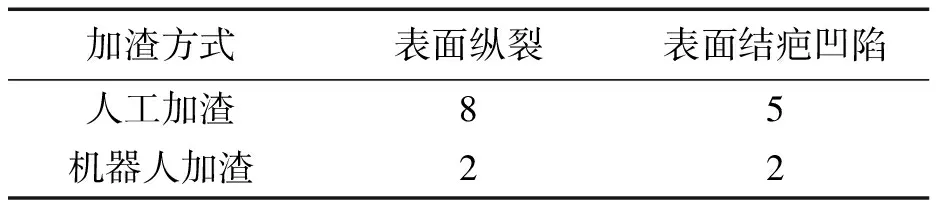

自动加渣机器人添加保护渣均匀稳定,有效改善了保护渣的铺展、熔化状态和润滑效果,液渣层厚度形成也稳定均匀,确保了结晶器润滑良好,结晶器弯月面初生坯壳也能均匀生长,大大减少了初生坯壳生长厚度不均形成的应力所导致的铸坯表面纵裂。统计数据显示,自2020年8月投用机器人加渣以来,铸坯的表面纵裂率明显下降,由使用前的0.48%降低到0.19%。为进一步验证人工加渣与自动加渣对铸坯质量的影响,试验跟踪分析了两种加渣方式各1000块Q355B 铸坯试样的表面质量,进行了相应低倍硫印检验,结果见表3。

表3 两种加渣方式下铸坯质量检查结果块

表3可以看出采用自动加渣方式后,铸坯表面裂纹和皮下缺陷均有明显改善, 铸坯表面纵裂由0.8%降低到0.2%,表面结疤凹陷的发生率由0.5%降到了0.2%。

3.4 降低劳动强度改善现场作业环境

采用人工加渣时,需要频繁将小袋的保护渣从大袋中搬运到结晶器位置再打开倒到结晶器保护渣托盘上,使用推渣耙频繁推保护渣到结晶器内进行补渣。使用机器人加渣系统后,只需要用行车吊起保护渣袋割破渣袋让保护渣流入料仓后即可,大幅降低了操作人员的工作量和劳动强度。

机器人加渣系统保护渣存放在专用料斗内,无需提前倾倒在结晶器盖板上,避免了保护渣洒落及扬尘的产生;结晶器周围保护渣灰尘大幅减少,降低了操作人员吸入渣尘的概率,同时也避免了结晶器大盖板上的保护量太多影响作业环境;另外,防止了较多的保护渣掉落至0段区域内,减少辊子和喷淋杆的结垢。

3.5 减少保护渣损耗

自动加渣机器人系统设置了专用保护渣料斗,只在填料时会有少许的保护渣散落,在停机前根据剩余钢水的浇铸时间提前停止料仓供给,力求将加渣管路中的保护渣用尽;停机后,斗内未用完的保护渣不需倾倒,留在斗内供下浇次生产同系列钢种时使用。人工加渣时在结晶器盖板上一次倾倒多袋保护渣,停机时用不完的保护渣被打扫扔掉。据统计采用自动加渣后保护渣用量减少了22%。

3.6 对保护渣实现精准控制

自动加渣机器人可实现定量、连续不间断加渣,系统输入的加渣量可根据生产的钢种、拉速需求进行调节,相比人工间断性的加渣方式,该系统真正实现了“勤加、少加、匀加”的加渣要求,稳定了结晶器内渣层结构及液渣流动的均匀性。能够实时反映保护渣的消耗量,对应标准消耗参考值可得出保护渣的实际润滑效果,当保护渣消耗异常偏大或偏少严重影响润滑效果时可提前做出预警。

3.7 料斗具有加热功能,适应冬季生产

自动加渣系统料斗具有自动加热功能,在冬季可加热保护渣,防止加入到结晶器内的保护渣受潮变性。保护渣倒入料斗中通过一段时间的鼓风加热,可去除其有的水分,避免因保护渣水分含量过高等原因而影响到生产铸坯的质量。在新疆寒冷的冬季,防止保护渣受潮变性非常必要。

4 投用后遇到的典型问题及解决方法

4.1 加渣时中包车异常状态的处理

自动加渣系统在设计初期只是单纯实现自动加渣功能,并没有从安全方面考虑在异常情况下怎样躲避中包车突然驶离浇注位。加渣机器人加渣时遇到中包车因异常状态时需要紧急驶离浇注位时加渣机器人不知道躲避,长长的加渣杆易与中包车发生碰撞导致损坏。

解决方法:将原本独立运行的加渣系统通讯和中包车运行的通讯打通,将二者的PLC程序实行了关联,当机器人接收到了中包车紧急驶离信号后就会自动收回加渣杆和加渣臂回退到待机位。经过现场验证当拍下操作箱上的“紧急驶离”按钮时,加渣机器人可完全执行收回加渣杆和机械臂的指令,回退到待机位。但是又发现了一个新的问题,当加渣杆运行的位置靠近结晶器的中部时,此时距离中包车的两臂距离相对较远,加渣杆的回收和中包车的同步驶离二者不会发生干涉,但当加渣杆恰巧移动到结晶器的边部时,此时距离中包车臂的最短距离只有0.6m,中包车的运行速度是15m/min,按照常规的回收速度加渣杆就会和中包车臂碰撞。为了不发生碰撞,要求机器人在2.3秒内必须收回加渣杆和加渣臂。为此,又调整了控制加渣杆和加渣臂的伺服电机运行速度,确保伺服电机收到信号后能在2.3秒内收回加渣杆和机械臂。

改进后,中包车异常状态时实现了安全快速驶离,并经过6次验证,改进后运行安全可靠。

4.2 料仓窜渣导致结晶器保护渣加错

加渣系统设置了三个保护渣料仓:1#料仓专门盛放普通Q235B系列钢种保护渣;2#料仓专用盛放SP系列钢种保护渣;3#料仓专用盛放品种钢专用保护渣。开机后根据浇注的钢种选择对应的料仓投入自动加渣。但在浇注过程中出现了选择的是1#料仓,但是消耗的却是2#料仓的保护渣,出现了这种保护渣窜料仓的状况。

解决方法:经过查找,故障原因是由于1#料仓的电磁控制蝶阀未自动开启,2#料仓的电磁控制蝶阀又未自动完全关闭,所以2#料仓的渣子被中转料仓在抽取后加入结晶器中。后来处了理两个料仓的蝶阀,该故障得以消除。鉴于此次保护渣加错的教训,要求操作工投入机器人自动加渣后要定期观察所选料仓保护渣消耗进度,如果无消耗进度,就发生了料仓窜渣,需要检查确认料仓控制蝶阀状态。

4.3 结晶器内单侧保护渣消耗量异常

加渣系统可以设定结晶器单侧的保护渣加入量,譬如结晶器两侧加渣量都设置为2.0时,两侧的加渣量是一致的,但是在浇注过程中结晶器一侧的保护渣明显比另一侧消耗量要慢,此时必须将保护渣消耗慢的一侧加渣量设定值相应减少。根据运行近一年的参数设置经验,当单侧的保护渣加入量低于1.0时,则可确定浸入式水口发生了严重的偏流现象,则需要更换浸入式水口。这种严重的偏流现象如未引起操作者的重视,保护渣消耗量少的半边极易发生粘接漏钢。

4.4 加渣杆结构形成加渣盲区

因机器人加渣臂、加渣杆结构的限制,加渣杆无法将保护渣加到浸入式水口外弧区域,并且因为担心加渣杆过于靠近水口会和水口发生碰撞导致生产事故等,浸入式水口一周位置变为保护渣添加盲区,影响到结晶器内初生坯壳的整体润滑效果。

解决方法:(1)优化机器人运行轨迹和加渣参数,使加渣杆靠近水口。

(2)增加浸入式水口南北两侧的保护渣添加的停留时间,使保护渣扩散至浸入式水口周边肓区。

5 结束语

目前,八钢炼钢板坯连铸机器人自动加保护渣系统已稳定运行了近一年,仅1#机出现过一次料仓蝶阀故障影响3天加渣的问题,未出现其它故障。

机器人加保护渣系统应用实践表明:(1)加渣实现自动化,加渣过程顺畅,保护渣覆盖全面,提高了连铸过程自动化、智能化控制水平,避免了因保护渣性能和浇铸的钢种不符,造成保护渣量消耗异常导致漏钢等生产事故的发生。

(2)通过不断的探索,板坯连铸单位时间及区域内的加渣量及加渣时间更为稳固。相较手动加渣,“少加、勤加、匀加”的加渣要求进一步提升。

(3)加渣机器人的成功运用减轻了操作人员的劳动强度、改善了现场作业环境,降低了职工在高温区域的作业时间,实现了本质化安全,为进一步实现连铸无人化浇铸奠定了基础。