自走式植保车折腰转向底盘结构设计与仿真分析

刘道奇 刘龙 董慧锋 秦超彬 孙千涛 钱凯 李赫

摘要:为解决现有自走式植保机械难以适应复杂地形作业的问题,本研究设计了一款自走式植保车。针对不同的田间作业环境,车体结构上轮距和底盘离地间隙可调,其中轮距在1.0~1.3 m范围内可调,底盘离地间隙为0.5~1.3 m 可调;通过对轮式车辆主要转向方式的对比分析,设计了中部折腰主动转向结构。为验证作业车底盘结构设计的合理性,对植保车底盘进行了有限元分析,得到了底盘在弯曲和扭转2种工况下的应力和位移分布图。植保作业车底盘最大应力为 68.692 MPa,最大位移为 0.528 4 mm,均小于材料的屈服极限。并对底盘进行了模态分析,得到前6阶的固有频率(22.367~81.881 Hz)和振型,同时计算出外部激振频率最大为 9.375 Hz,不会与底盘结构产生共振。分析结果表明,底盘结构设计符合工作要求,为自走式植保车底盘系统的研制奠定了基础。

关键词:自走式植保车;折腰转向;结构设计;有限元分析;底盘结构

中图分类号:S49 文献标志码: A文章编号:1002-1302(2021)02-0150-07

收稿日期:2020-05-08

基金项目:国家大豆产业技术体系(编号:CARS-04);国家花生产业技术体系(编号:CARS-14)。

作者简介:刘道奇(1992—),男,河南信阳人,硕士,主要从事农业机械化研究。E-mail:15704485800@163.com。

通信作者:李赫,博士,副教授,主要从事农业机械化研究。E-mail:chungbuk@163.com。黄淮海地区耕地存在地块小、分布散的特点[1],常规施药机械难以适应。作物主要种植有小麦、玉米和大豆,本研究主要针对小麦和大豆的田间管理设计一款自主行走植保车。自走式植保车底盘技术是自走式植保车研制的核心问题。自走式植保车主要由机架、 传动系统、行走及转向系统、制动系统及喷杆悬挂系统等组成。自走式植保车底盘系统在行走、作业、转弯和过埂时,机器的前倾、后仰、侧翻、侧滑和振动等严重关系到机具工作的安全性和作业的稳定性,并影响到机器的作业效果。 机架作为植保车底盘系统的关键部件,支承着减速机、油缸、柱塞泵、驾驶室、药箱和悬架等,在工作过程中受到来自各个方面载荷的作用,其强度和刚度影响着整机的工作性能。为此,对底盘系统中的关键系统进行三维设计,并进行动力学建模及性能仿真分析,为自走式植保车底盘系统的研制奠定了基础。

1底盘系统总体设计要求

自走式植保车行走系统研究最基本的问题之一是要设计一个合适的底盘来融合系统中的不同功能,实现植保车的行动目标。作业对象的农艺要求及作业环境决定了植保车底盘的轮距和轴距,也决定了底盘的离地间隙。为使设计的植保车能够符合实际应用,方便调整底盘轮距和离地间隙,因此要设计专用的调整装置,可以根据区域内不同作业特点进行改变。在水肥条件较好的黄淮海平原区小麦生产中,主要种植行距为15~20 cm,其中河南省、河北省、山东省和陕西省4省小麦品种的平均株高分别是60.58、67.09、68.09、70.22 cm。大豆种植行距有等行距直播和宽窄行种植行距直播,等行距直播有33、40、50、60 cm 等不同行距;宽窄行密植条播宽行为50 cm,窄行分别为20、25、33 cm,也有宽行为40 cm,窄行为20 cm等。2003—2016年,黄淮海地区大豆品种株高则略有降低,平均在 80 cm 左右[2-8]。综合上述条件,轮距设计为1.0~1.3 m可调,离地间隙设计为0.7~1.3 m可调。

2关键系统设计

植保车采用四轮驱动,每个轮上都配有独立电机。电机由植保车电源集中供电,通过控制器控制各个电机的转速。植保车转弯时,折腰转向电机驱动转向调整齿轮。同时,由于内侧车轮和外侧车轮转弯半径不同,外侧转弯半径大于内侧转弯半径,转弯时通过电机控制外侧车轮的转速要高于内侧车轮转速。为了实现机具安全作业,对植保车直接采用电机制动的方式实现快速制动。自走式植保车的整体设计见图1,工作参数如表1。

2.1转向结构设计

折腰转向通过铰接的底盘单元来改变车辆的前进方向。折腰转向协调转向的车辆更加机动,优于滑行转向。因为在转弯期间,可以保持驱动元件提供的最大推力,从图2可以看出,设计采用中梁式车架,车轮与车架在平面内没有发生相对运动,提高了越野性能;转向机构不需要扭转梁和其他部件,优化了前后桥结构;转向时,两侧车轮不会相对车桥偏转,随着折腰角φ的增加,转向半径明显减小。通过理论分析,设计采用的轴距为1 200 mm,前车梁与后车梁长度相同[9]。

转弯瞬时半径中心(C)描述了植保车在大地坐标系下的旋转半径。此参数可用于控制植保车进行路径跟踪。由于设定路径的每个小部分可以通过其曲率半径来描述,因此它可以用作控制前后平台之间所需的折腰角度。

在l1=l2的情况下,取前后车架长度为l,r1=r2,由图2易得:

α=π-(π-φ)=φ;(1)

rc(t)=l cotφ(t)2。(2)

所以植保车在转向过程中的内圈半径rmin为

rmin=l cotφ(t)2-W2。(3)

外圈半径rmax(即最小转弯半径)为

rmax=l cotφ(t)2+W2。(4)

当最大转向角为50 °,轮距为1 000 mm时,得出内圈转弯半径为787 mm,最小转弯半径为 1 787 mm,适合全地形作业的转向需求。

由于植保车采用小型輕量化底盘结构设计,整体载重较小,不须要采用全液压转向系统。采用全液压转向不仅增加额外载重,也影响模块化设计的轻量结构,设计时主要考虑利用差速转向或电机主动转向。由于作业环境多为沙土,车轮滚动阻力对车辆直线行走和转向时影响较大。经过综合考虑,选用电机主动转向。在计算类似的折腰转向车辆转向阻力距时,通常忽略车身转向惯性,主要考虑滚动阻力,利用公式(5)[10]进行计算:

Ms=GfW24+L2。(5)

式中:Ms为转向阻力距(N/m);G为车体转向载荷(N);f为滚动阻力系数;W为底盘轮距(m);L为底盘轴距(m)。

由于实际作业时,前车架部分载重在总车的30%,主要计算前车架的转向阻力距。通过设计参数计算可得动力底盘转向阻力距为318.15 N/m。

对转向部件的电机,经过查询,选用一款48 V直流减速电机,转速为72 r/min,最大输出扭矩达到 60 N/m。在此基础上,设计了适用于折腰转向的齿轮传动系(图3),减速比为6,经过齿轮传动系的传递,可以达到转向的使用要求。并利用迈迪设计软件对齿轮进行强度校核(图4),分别选用12、24、36齿的齿轮,模数为2,材料选择37Cr4。

2.2轮距调整结构设计

为适应不同作物及种植模式,扩大机具的适用范围,自走式植保车采用前后轮距独立调整方式,实现轮距可调。植保车离地间隙采用四轮独立调整的方式。轮距调整功能的实现需要将车架进行分离,因为植保车还须要考虑车架高度调整的问题,所设计的轮距调整结构还是以机械结构进行调节,未采用液压或电动推杆,提高植保车的稳定性和可靠性。调节装置与支承柱之间使用U型螺丝进行固定,可以调整高度;装置横梁与车架横梁采用螺孔螺栓固定,可以调节轮距(图5)。

3植保车底盘结构静态及模态分析

3.1静力学分析

根据植保车在实际运行中出现的典型工况,如直线匀速行驶,路面高低不平出现单轮瞬间悬空,研究相应载荷及边界约束条件,分析车身结构强度和刚度[11-12]。对自走式植保车进行整体结构设计后,建立每个部件的三维模型,装配出整车的三维模型,渲染图见图6。

底盘是行走平台的重要结构之一,所设计的植保车底盘主要是由钢架焊接而成,前车架和后车架铰接为一体。车架总长度为1 900 mm,其中前车架长度为900 mm,后车架长度为900 mm,中部连接部分为100 mm。整个结构由80 mm×80 mm×5 mm的方形管、80 mm×8 mm的C字槽、80 mm×6 mm的横梁和连接件等组成。

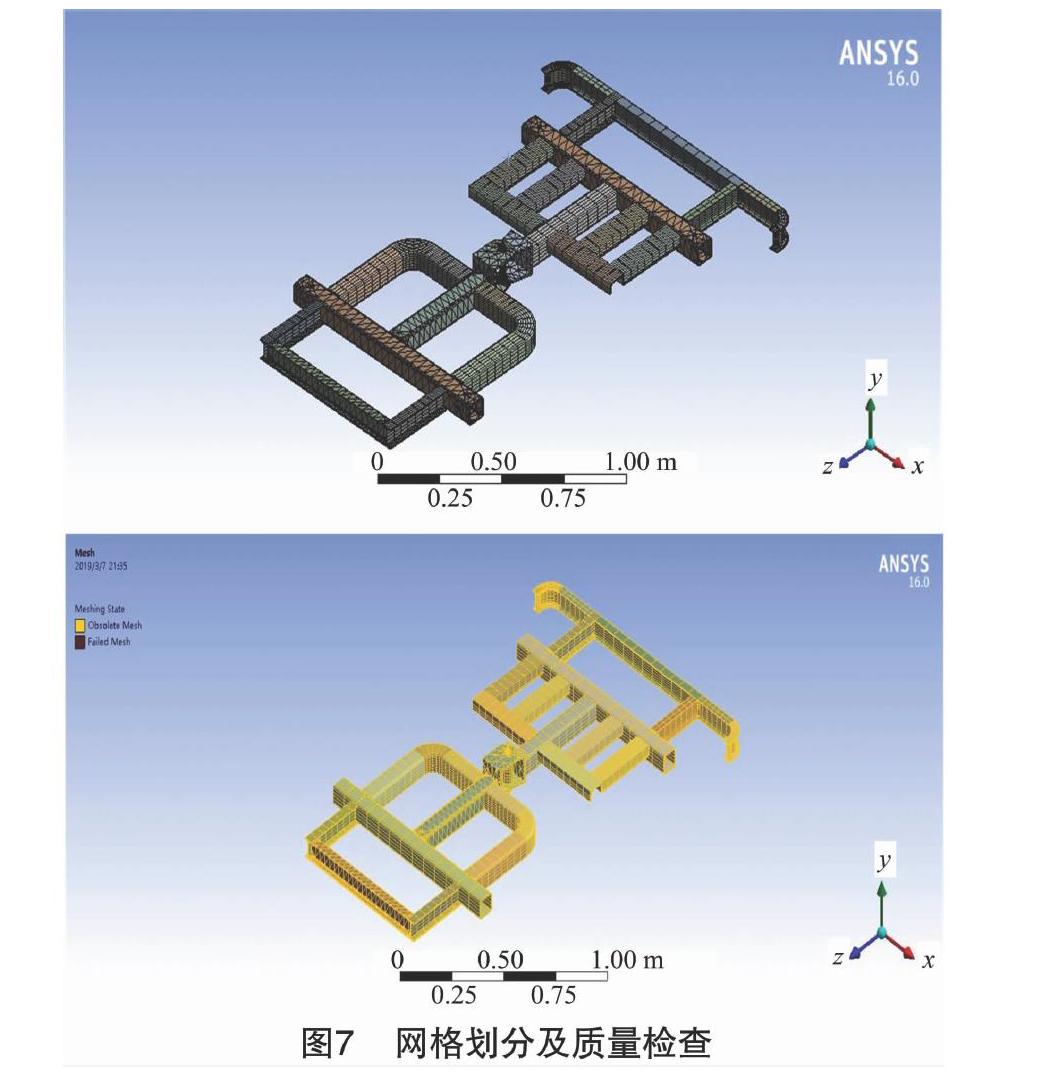

将简化后的模型导入到ANSYS workbench中,更新模型后从材料库中设置底盘材料。设计所选材料为45号钢,材料属性见表2。对导入的模型进行网格划分,并检查网格质量(图7)。整个模型共划分实体节点92 619个,实体单元29 370个。检查网格划分质量,检查底盘零件之间的接触(图8)。

在对底盘进行有限元分析时须要设计载荷和边界条件。施加载荷须要考虑底盘上的主要部件(表3)。电池和药箱施加集中载荷,喷杆施加均布载荷,底盘自重施加惯性载荷[13-14]。

在植保车满载弯曲工况下,考虑到匀速行驶的状态,将2根横梁的端点施加2个自由度,动载系数取2.5。将载荷添加到部件所在位置,底盘自重靠添加重力加速度来代替。经过解算,得到植保车弯曲工况下的应力和位移分布(图9)。从图9可以看出,底盘最大应力为58.409 MPa,最大位移为0.259 54 mm,主要集中在后车架与铰接处,满足刚度要求,在加工时可适当增加焊点。

在植保车扭转工况下,有前后某侧悬空、对角两轮悬空等情况,主要考虑植保车某一轮在凹凸不平的道路行驶出现悬空的状况。在这里设置右前轮无自由度约束,另外3个轮平动方向无约束,动载系数取1.3。经过解算,得到植保车在扭转工况下的应力和位移分布(图10)。从图10可以看出,由于右前轮处于无约束的状态,所以应力集中在左前轮一侧,为68.692 MPa,形变最大位置为右前轮处,为0.528 4 mm。

植保车作业时,主要存在弯曲和扭转这2种工况。在这2种工况下,通过分析应力和位移的分布图可以看出,应力最大为68.692 MPa,位移最大为0.528 4 mm。设计所选的材料为45号钢,强度极限为355 MPa,底盘材料和结构完全符合要求[15-17]。

3.2模态分析

3.2.1模态分析理论基础植保车在作业过程中,

由于田地的不平整,会有一定的动载荷作用。当所受动载荷频率与底盘结构的某一固有频率接近时,可能会引起结构共振,从而产生很高的动应力,造成强度破坏或产生不允许的大变形,破坏植保车的性能。

模态分析能够确定设计中的植保车的振动特性(固有频率和振型)。模态提取方法:典型的无阻尼模态分析求解的基本方程是经典的特征值问题。

Ki=ωi2Mi(6)

式中:K为刚度矩阵;i为第i阶模态的振型向量(特征向量);ωi为第i阶模态的固有频率(ωi是特征值);M为质量矩阵。

有多种数值分析方法可以用来求解模态分析基本方程。常用的为Block Lanczos法,这种方法输入参数少,运算速度快,而且求解的特征值和向量精度高。

3.2.2模态分析植保车底盘的结构模态主要由设计的结构和选用材料决定,不须要添加载荷和约束。将建立好的模型导入Workbench的Modal模块中,选择Block Lanczos方法分析植保车底盘的结构模态,获得1阶至12阶的固有频率(图11)。

因为Modal得到的前3阶的固有频率接近于0,可以作为刚体模态处理。刚体模态在分析中没有多大价值,所以排除前3阶的刚体模态[18-19]。把第4阶模态作为实际情况下的第1阶模态,实际情况的前6阶分析结果見表4。第1阶至第6阶生成的振型见图12。

路面激振频率的强度由道路情况决定,大部分的农村土路和田地,在路面良好的情况下,频率低于3 Hz。路面情况较差的情况下,激振频率与路面不平程度和植保车行驶速度存在一定的线性关系,取植保车最高速度为3 m/s,路面不平波长为0.32 m,由公式(7)[20]计算可得,来自路面的激振频率最高为9.375 Hz。

fj=μmaxγ。(7)

式中:fj为激振频率(Hz);μmax为植保作业车最高速度(m/s);γ为路面不平波长(m)。

4结论

采用SolidWorks三维设计方法,进行植保车折腰转向底盘结构设计。并分析了植保车在弯曲和扭转的应力和应变,得到了植保车在不同工况下的等效应力和应变的分布图。在扭转工况下,应力最大为68.692 MPa,位移变化最大为0.528 4 mm。应力的强度没有超过材料的屈服极限。在Workbench Modal中对植保车底盘进行了结构模态分析。植保车固有频率范围为22.367~81.881 Hz,植保车采用电机驱动,没有安装发动机,所以外部激励主要来自路面,最大为9.375 Hz,二者不会产生共振破坏植保车结构。通过静态和模态分析,为样机制造提供了参考依据,并为以后的优化改进提供了仿真数据。

参考文献:

[1]刘道奇. 悬挂式喷杆喷雾机变量喷雾系统设计及试验分析[D]. 郑州:河南农业大学,2018.

[2]任欣欣,姚占军,岳艳丽,等. 黄淮海麦区四省份小麦品种的农艺性状及遗传多样性分析[J]. 华北农学报,2010,25(1):94-98.

[3]刘军,徐瑞新,石垒,等. 中国国审大豆品种(2003—2016年)主要性状变化趋势分析[J]. 安徽农学通报,2017,23(11):60-66,94.

[4]刘立晶,尹素珍. 黄淮海地区夏大豆生产机械化现状及发展趋势[J]. 农村实用科技信息,2016(1):16-19.

[5]梁苏宁,沐森林,金诚谦,等. 黄淮海地区大豆生产机械化现状与发展趋势[J]. 农机化研究,2015,37(1):261-264,268.

[6]武兰芳,欧阳竹. 不同播量与行距对小麦产量与辐射截获利用的影响[J]. 中国生态农业学报,2014,22(1):31-36.

[7]农业部农业机械化管理司. 黄淮海地区冬小麦机械化生产技术指导意见[N]. 农民日报,2013-06-07(5).

[8]汪宝卿,张礼凤,慈敦伟,等. 黄淮海地区夏大豆农艺性状与产量的多元回归和通径分析[J]. 大豆科学,2010,29(2):255-259.

[9]田甜. 四轮独立驱动电动底盘设计及试验研究[D]. 北京:中国农业机械化科学研究院,2012.

[10]沈红光. 高地隙折腰式水田动力底盘设计与试验[D]. 哈尔滨:东北农业大学,2017.

[11]马俊. 高地隙喷杆喷雾机自走式底盘机架的设计研究[D]. 石河子:石河子大学,2015.

[12]高慧慧,鲍晟,洪銀芳. 基于ANSYS的移动机器人底盘结构稳定性分析[J]. 机械制造,2016,54(12):36-38.

[13]于一冰. 纯电动公交车底盘的动力学仿真[D]. 唐山:华北理工大学,2016.

[14]肖龙祥,尹健,潘远香,等. 轮距可调电驱式半喂入水稻联合收割机驱动底盘的静动态特性分析[J]. 机械设计与制造,2016(3):182-185.

[15]邓号. 微型电动汽车底盘结构分析及优化[D]. 唐山:河北联合大学,2013.

[16]Madhu P S,Venugopal T R. Static analysis,design modification and modal analysis of structural chassis frame[J]. International Journal of Engineering Research and Applications,2014,4(5):6-10.

[17]Azad N L,Khajepour A,Mcphee J. The effects of drive configuration on undesirable behaviors of articulated steer vehicles[C]//Chicago:IEEE Vehicle Power and Propulsion Conference,2005.

[18]李耀明,孙朋朋,庞靖,等. 联合收获机底盘机架有限元模态分析与试验[J]. 农业工程学报,2013,29(3):38-46.

[19]徐中明,余烽,张志飞,等. 小型机动平台车体动态特性分析与减振优化[J]. 机械设计,2011,28(3):84-87.

[20]夏云飞. 螺旋斜置中耕培土机设计及关键部件分析[D]. 郑州:河南农业大学,2018.倪锦,徐文其,沈建. 基于荧光光纤传感的冷藏车温度监测及动态预警[J]. 江苏农业科学,2021,49(2):157-161.