皮碗式海洋管道内检测器通过性分析*

赵海旭 樊建春

(中国石油大学(北京) 安全与海洋工程学院)

0 引 言

随着海上石油工业的不断发展,我国当前已经建成了超过6 000 km的海底输油管道,但其中绝大部分自从投入生产以来从未进行过通球清管等基本的维护活动,存在较大安全隐患[1-3]。随着海上石油天然气开采规模的不断扩大,海洋管道的里程数将再创新高,而海洋管道在服役阶段常受到海水腐蚀、输送压力载荷及海底地质条件变化等影响,易产生缺陷从而导致失效,一旦管道失效引发漏油事故,将会对经济和生态产生恶劣影响。因此,需要对海洋管道进行定期检测[4-5]。管道内检测是一种对管道有效检测的评估手段,常用的检测方法有超声检测、漏磁检测和磁记忆检测等[6-7]。

内检测器一旦发生卡堵,就会造成严重的经济损失,甚至可能会产生事故,因此在设计时需要考虑内检测器的驱动力及其在管道内运行时的通过性。由于海洋管道里程数长,并且内部为高压介质,所以不宜采用驱动检测器[8-9]。鉴于此,本文对内检测器采用皮碗式设计,通过皮碗前后的压差对皮碗产生推动力使检测器运行,并对内检测器在直管段、弯头及障碍物处的运动特性进行分析。为了确定合适的采样频率,需计算内检测器在管道内不同压差下的运行速度。为了保证内检测器在管道内能安全有效运行,对内检测器在弯头处和管道内障碍的通过性进行仿真计算。

1 装置介绍

图1所示为本文自主研发的内检测器,它主要用于海洋管道宏观缺陷及应力集中检测。

为了减小摩擦阻力,内检测器皮碗采用三段斜皮碗。皮碗是内检测器的动力来源,同时对整个内检测器圆周方向起支撑作用;驱动皮碗将检测器前后的管线压力分为两部分,两部分之间的压差推动检测器前行。考虑到前后皮碗之间水压比检测器后端介质压力小,将检测机构设置在两个皮碗之间的筒体外侧,以对检测机构起到一定保护作用。机械筒体由防撞头、密封法兰、承压密封舱和皮碗支撑板组成。防撞头与筒体头部通过螺栓连接,承压密封舱内有耐高温锂电池和高速数据采集器,检测机构周向环布并通过螺栓固定在承压密封舱的外部。

2 内检测器运动分析

2.1 总体受力分析

若要对内检测器进行运动分析,应首先对其工作环境进行设定:海管内介质温度恒定,不考虑温度变化对摩擦因数的影响;传感器表面光滑,即不考虑检测器的金属弹簧伸缩结构对摩擦力的影响。

基于以上设定,检测器运动时主要受重力、压力、管壁对皮碗的支持力以及摩擦力,如图2所示。其中,pf和pb分别为检测器运行方向的前端压力和后端压力,f1为检测器运行过程中受到的摩擦力,N为检测器受到管道内壁挤压形成的支持力。由于检测器在海上输油管线内运动距离足够长,所以可以忽略检测器对管内介质压力的影响,即在检测器运行过程中管道内的压力恒定[10]。皮碗有足够的过盈量,检测器进入管道后在其周向截面形成密封面,检测器后端压力逐渐增大,当检测器两端压差Δp增大到一定值时,检测器获得前进加速度,此时可得到检测器受合力为:

F=(pf-pb)S-f1-fz

(1)

式中:S为皮碗被压缩后的面积,即管道径向内截面面积;fz为介质阻力。

2.2 摩擦阻力分析

由于过盈量的存在,检测器进入管道后驱动皮碗被压缩而变形,金属筒体半径远小于管道内径,检测器的驱动皮碗与管壁接触,检测器运动时产生的摩擦力f1作用于驱动皮碗上。由f1=μN知摩擦力f1的大小取决于驱动皮碗的压紧力,而驱动皮碗压紧力由其变形产生。皮碗与检测器的金属筒体之间通过螺栓连接,管道内壁对皮碗的唇部产生压力。对皮碗所受压力进行分析时,可以将皮碗唇部视为由若干悬臂梁微元组合而成[11]。选取其中一悬臂梁进行受力分析,如图3所示。

图3 悬臂梁受力分析图Fig.3 Force analysis diagram of cantilever beam

对一端受力的悬臂梁,根据材料力学可得到其弯矩方程和受力微分方程:

M(x)=N(x-L)

(2)

EIy″=-M(x)=N(L-x)

(3)

对式(3)积分得:

(4)

由此可得皮碗受压产生的变形量,即梁的挠度:

δ=y(L)=NL3/(3EI)

(5)

p1=δEb3/(4aL3)

(6)

由此可得摩擦力f1表达式:

f1=μp1A=εD2Eb3μπ/8

(7)

式中:μ为皮碗与管道的摩擦因数,μ=0.43;ε为皮碗直径过盈量;A为内检测器与管道的接触面积;E为皮碗的弹性模量;L为皮碗唇部长度。

2.3 流体阻力分析

由流体力学可知,在层流条件下,流体对内检测器的阻力为:

(8)

式中:ρ为流体的密度,vp为检测器运行的速度。

2.4 压力差与检测器运行速度关系

当ΔpS=f1+f2时,内检测器在直管中做匀速直线运动。

分析时,各参数取值如下:ε=0.106 7,D=247.6 mm,E=12.391 MPa,b=17.0 mm,a=40.08 mm,L=40.02 mm。

将各参数带入可得Δp与运行速度vp的关系:

(9)

绘制Δp与vp的关系曲线,如图4所示。

图4 检测器前后压差与其运行速度的关系曲线Fig.4 The relationship between the operating speed of the detector and its pressure difference

3 检测器过弯性能分析

一般的海管拐弯部位都是大于或等于90°的弯道,其中90°弯道对通过性的影响最大。如果检测装置能通过90°的弯道,那么也一定能通过大于90°的弯道,因此在设计时,只需验证分析检测装置在90°弯道的通过能力[12-15]。内检测器在90°弯道内通过时的示意图如图5所示。

图5 检测器在管道弯头处通过时的示意图Fig.5 Schematic diagram of the internal detector passing through a pipe bend

检测装置在弯管道内的几何约束公式为:

(R+D/2)sin45°-(R-D/2)≤w≤D

(10)

检测装置的长度满足如下关系:

(11)

内检测器金属挡板外径160 mm,首端挡板与检测器后端头之间距离406 mm,支撑皮碗厚度17 mm。皮碗完全变形后,可近似看为一个直径194 mm、长406 mm的圆柱体。对外径273 mm、壁厚12.7 mm管道进行弯道通过性计算,结果见表1[12]。

表1 检测器在不同尺寸弯头处的通过性 mm

综上所述,检测装置在外径为273 mm、壁厚12.7 mm的立管中,能通过曲率半径R≥1.5D的管道弯头。

4 内检测器运动仿真

4.1 物理建模

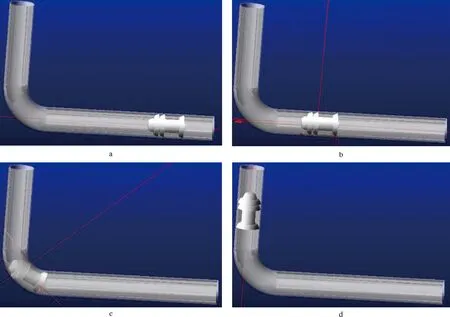

本文采用MSC Adams软件对内检测器进行运动仿真,仿真示意图如图6所示。

图6 内检测器运动仿真示意图Fig.6 Schematic diagram of the motion simulation of the internal detector

首先用SolidWorks对内检测器和管道建模。为了模拟内检测器常见的运动状况,建立如图7所示模型。管道由2 m与1 m的直管段与1.5D弯头组成,并且在2 m直管段内部添加一处10 mm的凸起。管道外径273 mm、壁厚12.7 mm。内检测器尺寸参照上述运动分析计算的尺寸。

4.2 添加材料属性及约束力

通过比较,内检测器的皮碗材料选用聚氨酯。由于管道与内检测器的金属筒体材料属性对内检测器的通过性影响较小,所以可选用MSC Adams的structural steel材料[14]。

通过对内检测器进行受力分析,为内检测器添加重力、管道与内检测器的接触力及压差对内检测器的推动力。假设检测器运动对管道内液体压力无影响,可认为运行过程中的压力恒定,通过计算推动力为50 kN。

4.3 运行结果及分析

将皮碗参数和阻尼参数带入模型之后运行,内检测器运动过程如图8所示。

运动过程验证了内检测器模型在1.5D弯头和10 mm的障碍处均可通过,没有出现卡堵现象。将模型运动速度曲线导出,如图9所示。从图9可以看出,对模型施加动力后,在0.0~0.5 s进入加速阶段,此时ΔpS>f1+f2。在0.5~1.5 s时模型有明显的先减速后加速过程,原因是模型经过10 mm凸起处,曲线有两处波峰值,受力恢复到ΔpS>f1+f2阶段,模型获得了短暂的加速时间。在0.20~0.25 s,速度恒定,此时模型受力平衡,ΔpS=f1+f2。在0.25~0.45 s模型经过管道弯头过程中有3处波峰值,分析原因为模型在通过弯头不同位置时,可能出现有的皮碗受力增大而其他皮碗受力不变甚至减小的情况。

图8 内检测器运动过程模拟图Fig.8 Simulation diagram of the movement process of the internal detector

图9 内检测器运行速度变化曲线Fig.9 Speed change curve of the internal detector

图10为模型运动时皮碗所受压力增量随时间的变化曲线。从图10可见:在0.5~1.5 s内3个皮碗依次经过障碍,压力增量依次发生变化,并且由于运动速度改变,3个皮碗的压力增加时间不同;在经过弯道时中间皮碗先受到弯道内侧挤压而先产生压力增量,随后前后两个皮碗一同产生较大压力增量,此时末端皮碗压力增量没有发生较大变化;当模型过弯经过时,前端皮碗压力增量开始减小,末端皮碗压力增量开始增大。这3处皮碗压力增量的变化时间不同也解释了图9中0.25~0.45 s内3处波峰出现的原因。

5 结 论

(1)通过对皮碗式海管内检测器的定量分析,得出运行速度与前后介质压差的函数关系式,根据压差确定运行速度,为内检测器选用合适采样频率提供了参考。

(2)定量分析皮碗式海管内检测器在经过不同尺寸弯头时的通过性,内检测器可顺利经过的最小曲率半径弯头为1.5D弯头,为内检测器的尺寸设计提供了依据。

(3)通过对皮碗式海管内检测器仿真模拟,对其过弯能力与越障能力进行了测试,并且得到了速度曲线与压力增量曲线,为皮碗式海管内检测器的现场应用提供了数据支持。