矿井提升机无轴式盘式制动器结构优化设计*

郭小燕

(山西机电职业技术学院,山西 长治 046000)

0 引 言

虽然目前新能源技术在不断发展,但是我国经济发展对于煤炭资源的依赖性却未发生实质性变化。在煤炭物料的开采过程中,安全生产始终排至首位,是保障煤炭可持续高效开采的关键。面对煤矿开采过程中众多的机械设备,如何保障机械零部件的安全性能,值得深入研究。其中矿井提升设备所包含的机械装置较多,主要有提升机、天轮、井架、井桶等[1]。提升机是承担矿井生产过程中的物料运送和人员运输等工作。提升机在运行时所承载的载荷力较大,如果提升系统出现了故障,将对一线作业人员的生命安全造成严重的威胁。然而盘式制动器在提升机运行时对其整体安全性具有较大的影响,控制着提升机整体的运行状态,确保提升机正常的工位位置。因此,对提升机盘式制动器结构的优化研究具有重要的工程意义。通过盘式制动器的结构优化,提升盘式制动器的正压力载荷和有效的制动时间,综合全面的提高整体制动器的制动性能[2]。以无轴式盘式制动器为研究对象,采用有限元仿真技术模拟制动器在实际工作中所受到的载荷,对现有盘式制动器的结构力学数据进行分析,从结构设计短板角度入手,设置制动正压力和有效制动时间为优化参数,使得优化后的结构能够在两个数据方面有所提升,有效的实施结构优化的技术手段,为提升机结构优化研究提供了方向。

1 无轴式盘式制动器结构特性

盘式制动器在煤矿开采过程中的应用历史久远。该制动器的性能相比于其他结构制动器更加的优越,并且更能适应矿井恶劣的工作环境,具有较长的使用寿命。提升机盘式制动器主要分为后置式盘式制动器和无轴式盘式制动器,其中后者由于结构更加简单和更加轻量化,被广泛的使用于矿井中。

无轴式盘式制动器通过闸瓦产生正压力,对制动盘产生作用力矩,实现将机械装置产生制动作用的目的[3]。无轴式盘式制动器主要通过液压作用的方式,产生正向的载荷作用,在安装时根据中轴线对称位置,呈成对使用。为了防止制动器的主轴在力矩作用下发生弯曲,去掉轴承结构,形成无轴式盘式制动器。无轴式盘式制动器的结构示意图,如图1所示。

图1 提升机无轴式盘式制动器结构示意图

由图1可知,无轴式盘式制动器相比于后置式盘式制动器在结构方面更加的精简。尤其是油缸与活塞之间的装配缝隙问题得到了有效的解决,极大的减小了卡缸的风险提高[4]。同时,在无轴式盘式制动器的密封工艺方面,减小了密封圈的使用,主要是通过油箱盖进行匹配,利用结构的自身零部件完成定位。液压油在整个制动器内的压力较小,从而减少了制动器的反应时间和提升了灵敏性。

2 盘式制动器制动器的失效机理分析

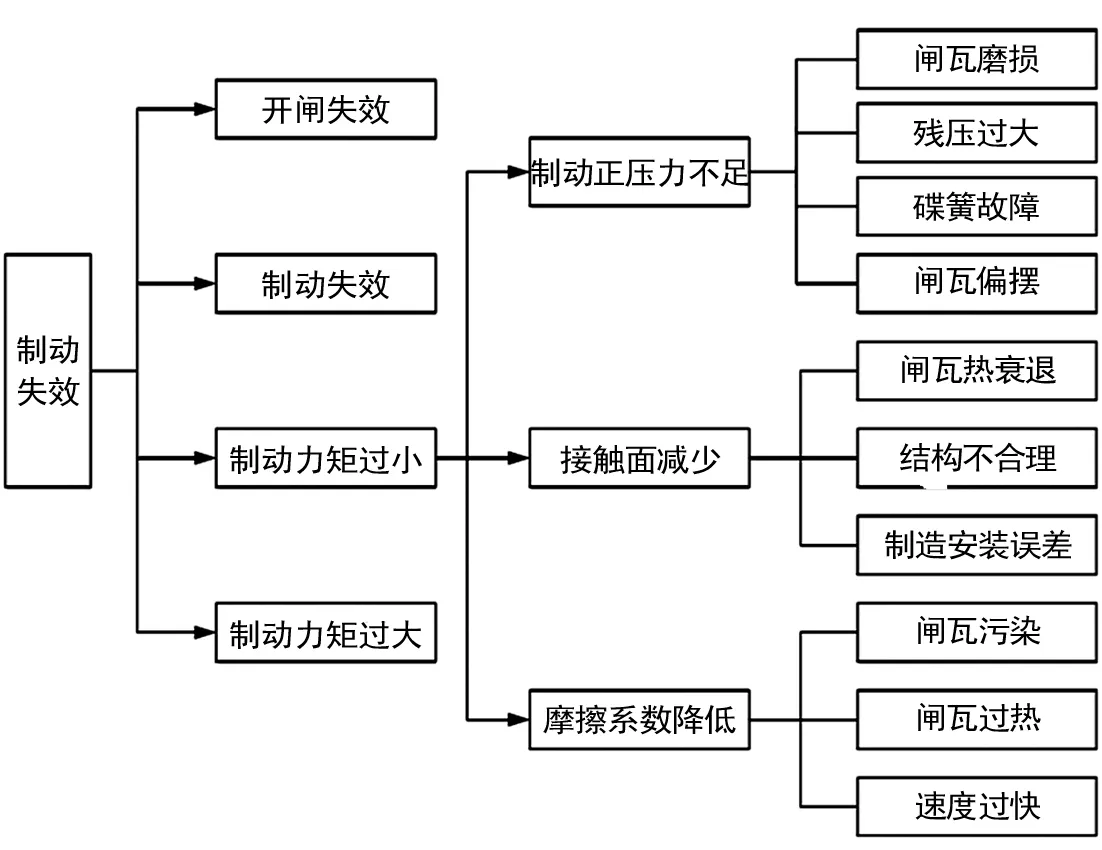

通常盘式制动器出现失效现象是由于材料、结构、装配等方面的设计达不到工作要求[5]。主要的失效形式为闸瓦失效、制动力不达标或者制动力矩大于标准数值。根据实际工程数据分析可知,盘式制动器出现制动失效主要是由于制动力矩不足[6]。根据不轴式盘式制动器的工作特性,应提高制动正压力和有效接触作用时间,可解决制动力不足的问题。盘式制动器失效原因分析示意图,如图2所示。

图2 盘式制动器的失效因素分析示意图

3 无轴式盘式制动器仿真计算

为了精确的实现无轴式盘式制动器的仿真计算,将制动器的模型设置为刚柔耦合的力学模型。为了对矿井恶劣的工作环境进行模拟,应对制动器在工作过程中的振动进行考虑。

优先选用ADAMS软件进行刚度耦合力学计算,将SolidWorks三维模型导入至ADAMS软件进行仿真环境的参数设置,提高对真实生产场景的模拟。设置参数为:材料设置为铸铁、网格单元为四面体结构、网格尺寸为2 mm。利用Adams ViewFlex模块,对接触参数进行设置,其中刚度大小为3.5E+8 N/mm、阻尼系数为28、静摩擦系数为0.4,动摩擦系数为0.35、摩擦平移速度为1 000 mm/s。

无轴式盘式制动器的刚柔耦合模型为制动器和外部主轴系统组成,并对边界条件进行约束,实现角速度的驱动。整体模型如图3所示。

图3 无轴式盘式制动器刚柔耦合模型示意图

通过ADAMS软件提取计算后数据,得到制动正压力和制动有效时间的曲线图。将制动压力设置为7 MPa时,产生的制动正压力曲线如图4所示,制动持续时间为1.62 s。

图4 制动正压力和持续时间曲线示意图

4 结构优化和仿真结果对比

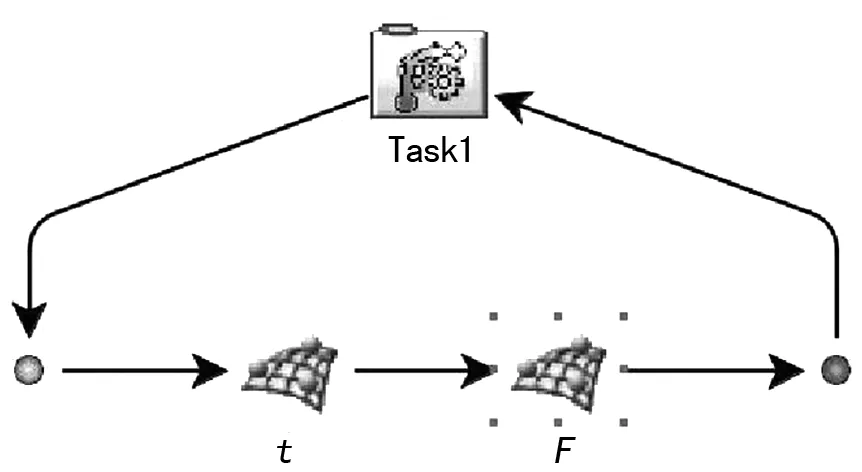

根据无轴式盘式制动器的结构特点,将闸瓦的长、宽及制动盘的直径作为优化参数。通过对上述零部件结构的设计提升有效的制动时间。采用ADAMS软件Task Plan模块对零部件的参数实行闭环的目标管理,优化流程图如图5所示。

图5 无轴式盘式制动器结构优化的闭环流程

通过Task Plan模块将正压力和这段时间的约束条件,排除不符合条件的参数样本。将闸瓦长度由0.27 m变化为0.258 9 m,闸瓦宽度由0.23 m变化为0.245 6 m,制动盘外径为1.65 m变化为1.687 6 m。

闸瓦长、宽及制动盘外径的数值优化变化将有效的提高制动正压力和持续时间。优化后的无轴式盘式制动器正压力数值曲线图,如图6所示。

将图5和图6结合对比可知,优化前无轴式盘式制动器的平均制动正压力为34 693 N,优化后的平均制动正压力为 36 299 N,平均制动正压力增加1 606 N;制动器的有效制动时间为 1.45 s,优化效果明显;而优化后有效制动时间增加至1.543 3 s,增大了 0.093 3 s,在允许范围内。因此,通过对无轴式制动器的结构优化,实现了平均制动增压力和有效制动时间数据的同步增长,提高了盘式制动器在提升机作用过程中的安全性。

5 结 语

结合目前矿井提升机盘式制动器在制动性能方面还有待提高的现状,对无轴式盘式制动器的结构优化设计进行了研究。通过 ADAMS 对无轴式盘式制动器在紧急制动工况中进行动力学仿真,建立了盘式制动器整体的刚柔耦合模型,通过控制变量法研究制动压力、制动初速度和摩擦系数等参数分析对制动性能的影响,选用关键结构参数为设计变量,以平均制动正压力为优化目标,有效制动时间为约束条件。结果表明:优化后的无轴式盘式制动器在平均制动正压力和有效制动时间方面均有增大,满足结构优化要求,通过仿真验证了优化方案的准确性。