温拌橡胶改性沥青混合料性能试验研究

南永锋

(张家口路桥建设集团有限公司,张家口 075000)

随着交通行业的不断发展,对道路的要求也越来越高,为了能够满足当前交通发展的需求,必须从道路材料方面着手,研发出性能更加优良的道路建筑材料。1843 年英国开始研究橡胶沥青并申请了研究专利[1]。 美国在1940 年开始研究橡胶沥青。 继美国之后,澳大利亚、印度、法国和南非等国也开始研究橡胶沥青, 通过科研工作者们的共同努力,橡胶沥青开始出现在工程实际中[2]。 大量研究结果发现:(1) 橡胶沥青比基质沥青表现出更低的温度敏感性[3]。 (2)由于橡胶沥青本身的结构特性,使其具有更好的抗老化性能[4]。 (3)不同类型级配对比分析发现,开级配的混合料具有较好的耐久性,密级配的混合料具有较好的抗低温开裂的能力[5]。 (4)橡胶沥青混合料表现出优异的高温特性[6]。 国内同济大学于20 世纪70 年代末开始橡胶沥青方面的探索,从此开启了橡胶沥青路面研究的开端,其研究重点主要是橡胶粉和沥青发生溶胀后,改性沥青粘度的变化情况,以及改性沥青混合料路用性能的对比分析[7]。 通过这些基本研究,中国的橡胶沥青路面于1981 年在江西顺利铺筑,这是我国对橡胶沥青应用的开端[8]。

随着对橡胶沥青研究的不断深入,人们开始关注到橡胶沥青在拌合及压密过程中温度过高的问题。 因此,需要找到合理的解决措施来降低沥青混合料拌和及施工温度。 研究发现,温拌剂可以使混合料降低20℃~30℃拌合及压实温度, 这种大幅度降温,对于橡胶沥青来说意义重大。 本文为了研究橡胶沥青中掺入温拌剂后是否对其路用性能产生影响, 开展温拌橡胶沥青混合料路用性能的研究,其结果对于温拌橡胶沥青混合料的应用提供一定的参考价值。

1 原材料及混合料配合比设计

1.1 原材料性能

(1)温拌橡胶沥青制备

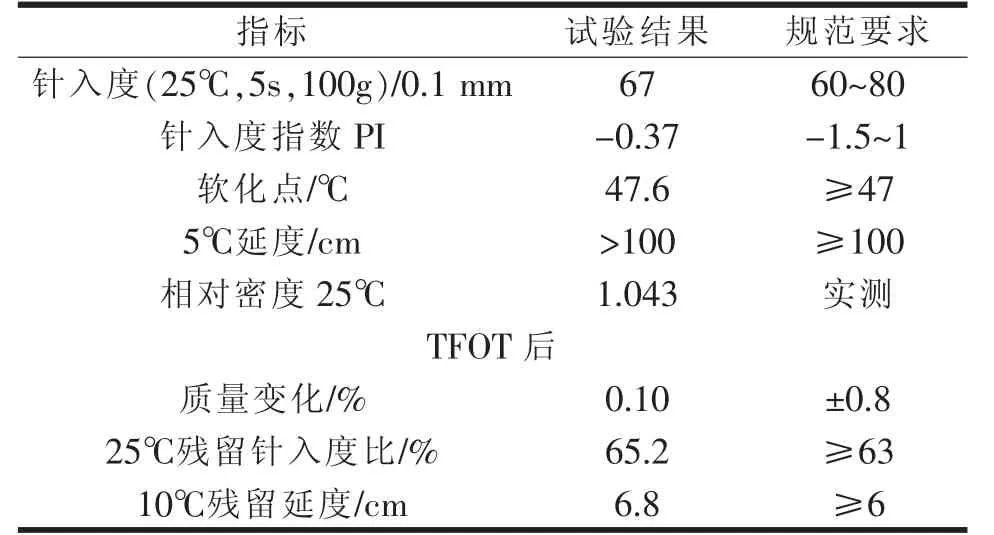

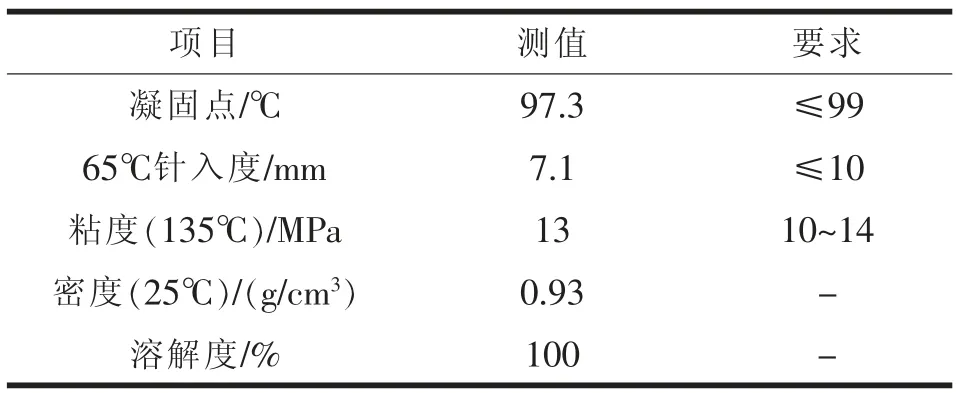

用于制备温拌橡胶沥青的主要原材料是基质沥青、温拌剂和橡胶粉,基质沥青选择东莞某沥青有限公司产的埃索70 号A 级石油沥青, 其技术性能见表1。 温拌剂选择常州某路面改性材料有限公司产的改性蜡类XT-W2 型固体温拌剂, 其技术指标见表2。 橡胶粉目数采用80 目,主要是由汽车轮胎粉碎之后经过分离、除金属、筛选活化和脱硫等一系列工序加工而成。

表1 埃索70#A 级道路石油沥青试验结果

表2 XT-W2 型温拌剂技术指标

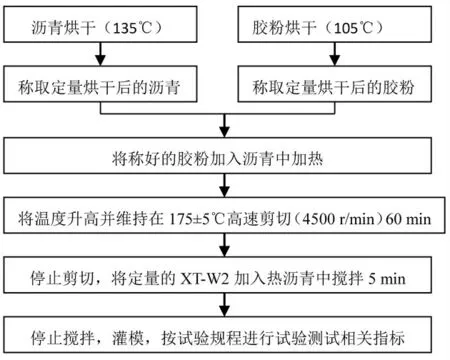

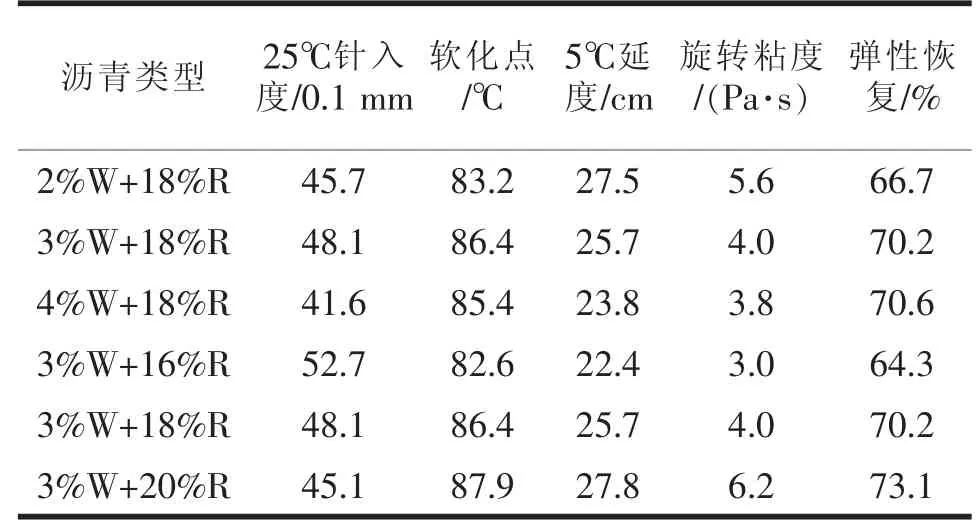

用于制备温拌橡胶改性沥青的制备工艺流程图如图1 所示。 为了确定温拌剂和橡胶粉的掺量范围,采用控制单一变量法,将制备好的含有不同掺量温拌剂(W)和橡胶粉(R)的温拌橡胶沥青进行基本性能试验,试验结果如表3 所示。

图1 温拌橡胶沥青制备工艺流程图

表3 温拌橡胶沥青性能试验结果

从表3 数据可以发现, 橡胶粉掺量为18%时,随温拌剂掺量的增加,改性沥青的针入度和软化点先增加后降低,延度和旋转粘度逐渐降低,弹性恢复逐渐增加;当温拌剂掺量为3%时,随着橡胶粉掺量的增加,改性沥青的针入度逐渐降低,软化点、延度、旋转粘度和弹性恢复逐渐增加。 综合改性沥青的各方面性能结果表现,采用温拌剂掺量3%、橡胶粉掺量18%的组合进行改性沥青混合料路用性能试验。

(2)集料性能

试验选用石料共分为5 档:1# (13.2~16 mm)、2#(9.5 ~13.2 mm)、3#(4.75 ~9.5 mm)、4#(2.36 ~4.75 mm)、5#(0.075~2.36 mm),其中1#、2#、3# 为玄武岩矿料,4#、5#为石灰岩矿料,填料选择石灰岩矿粉。 各档集料的技术性质都满足技术规范要求。

1.2 沥青混合料配合比设计

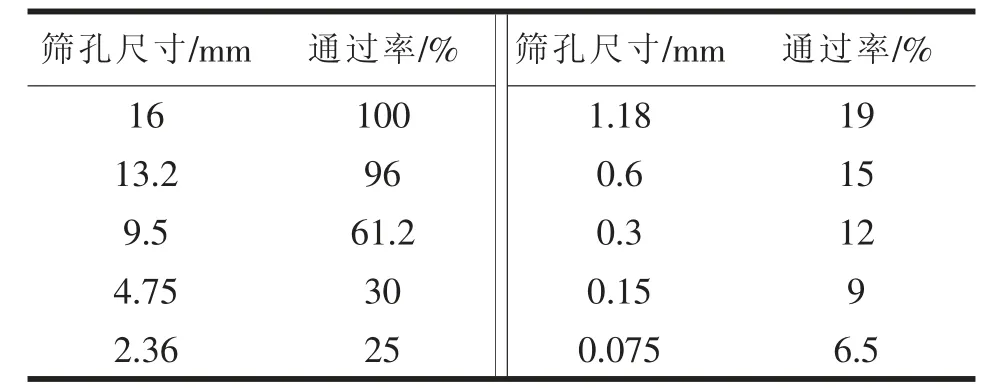

大量的实践数据证实, 间断级配SMA 的配合比设计更适合于温拌橡胶沥青,本文采用AR-SMA型级配,见表4;该类型的级配是在SMA 的基础上设计出来的, 粗集料用量也在70%左右, 减少了SMA 混合料中的0.075 mm 通过率, 混合料中不再加纤维,骨料间隙依靠橡胶沥青与细集料构成的马蹄脂填充。 混合料试验中采用5%SBS 改性沥青混合料作为对照组, 其级配设计采用AC-13 型级配,见表5。

表4 AR-SMA-13 型级配

表5 AR-AC-13 型级配

根据以上2 组级配, 在预估油石比的基础上,以0.3%的差值取5 个试验油石比, 进行马歇尔试验。 AR-SMA-13 型级配的油石比取值为:6.3%、6.6%、6.9%、7.2%、7.5%,SBS 改性沥青的油石比取值为:4.4%、4.7%、5.0%、5.3%、5.6%。 根据试验得到的马歇尔体积参数和力学指标数据综合得出温拌橡胶改性沥青混合料的最佳油石比为6.8%,SBS 改性沥青混合料的最佳油石比为5.2%。

2 沥青混合料性能

为了评价温拌橡胶改性沥青混合料的性能,本文做了大量室内试验,以同掺量橡胶粉的橡胶沥青和5%SBS 改性沥青作对比, 分析了温拌橡胶改性沥青混合料的路用性能。

2.1 高温性能

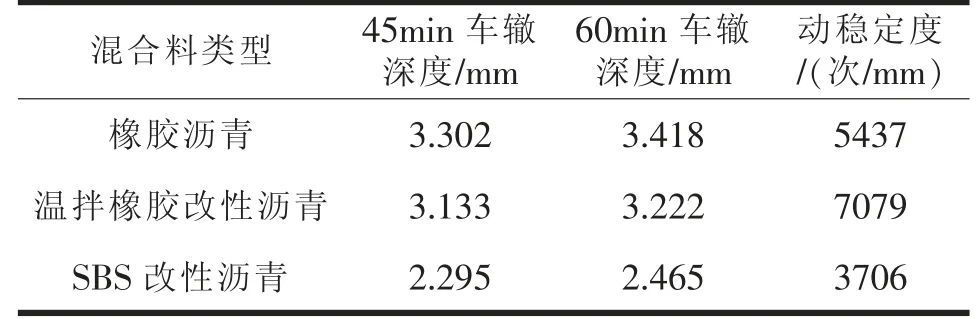

目前用来预估沥青路面高温指标的车辙试验,主要使用车辙试验仪使试件在车轮荷载重复作用下产生推移、流动剪切变形,其目的是模拟在夏季高温条件下,测定路面在车辆荷载下,混合料抵抗永久变形的能力,以动稳定度指标来评价其高温性能。 车辙试验结果见表6。

表6 车辙试验结果

从表6 可以看出,温拌橡胶改性沥青混合料的动稳定度明显高于SBS 改性沥青和橡胶沥青,是SBS 改性沥青混合料的1.9 倍, 相对橡胶沥青提高了30.2%,说明温拌剂明显提高了橡胶沥青混合料的高温稳定性。

2.2 低温性能

沥青混合料通常具有热粘弹性, 当温度较高,且降温速率较慢时,沥青混合料内部的温缩应力会因为应力松弛而自动变小, 不影响路面的使用质量。 但在气温较低,温度下降速度快的环境中,沥青路面表现出弹性材料的特性,温缩应力无法通过应力松弛而消失,从而使温缩应力不断集聚,路面最终出现温缩断裂。 选取试验环境为-10℃,施荷速率为50 mm/min,试验结果见表7。

表7 低温小梁弯曲试验结果

从表7 可以看出, 从破坏应变方面看,SBS 改性沥青的破坏应变最大,其次是橡胶沥青,温拌橡胶沥青破坏应变最小,说明SBS 改性沥青的低温抗变形能力最好,加入温拌剂后橡胶沥青的低温抗变形性能变差。从劲度模量上看,3 种沥青混合料劲度模量大小分别为温拌橡胶改性沥青<橡胶沥青<SBS改性沥青,说明加入温拌剂后降低了橡胶沥青的低温柔韧程度, 使沥青在低温条件下变得更加脆硬,低温下更容易产生破坏。

2.3 水稳定性

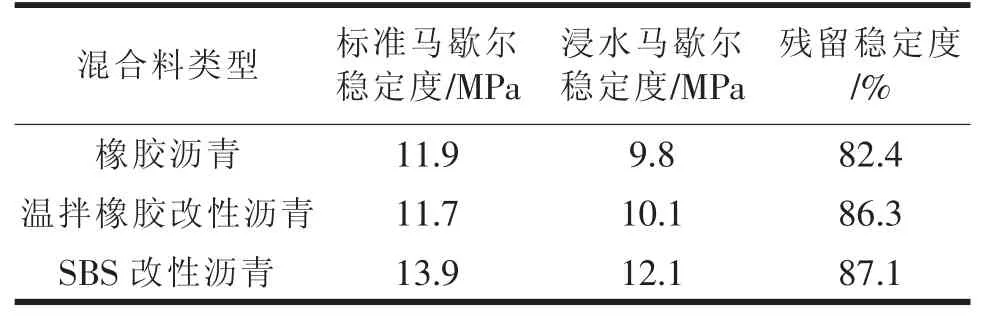

导致路面产生水损的因素有3 方面:一是排水问题,二是材料特性问题,三是生产工艺问题,其中路面用料性能是决定路面抗水损的根本因素。 在评价混合料的抗水损能力时, 需要考虑2 方面因素:一是沥青和石料的黏结能力,采用水煮法、水浸法等试验方法进行测试; 二是混合料的承受水损强度,通过浸水马歇尔试验、冻融劈裂试验进行评价。本次选用浸水马歇尔试验法,评价沥青混合料的抵抗水损能力,其试验结果见表8。

表8 浸水马歇尔试验结果

从表8 可以看出,3 种沥青混合料的残留稳定度从大到小为:SBS 改性沥青>温拌橡胶沥青>橡胶沥青,说明温拌橡胶沥青具有良好的抗水损害和剥落能力,温拌剂在一定程度上提高了橡胶沥青的水稳定性,已基本接近于SBS 改性沥青混合料。

2.4 疲劳性能

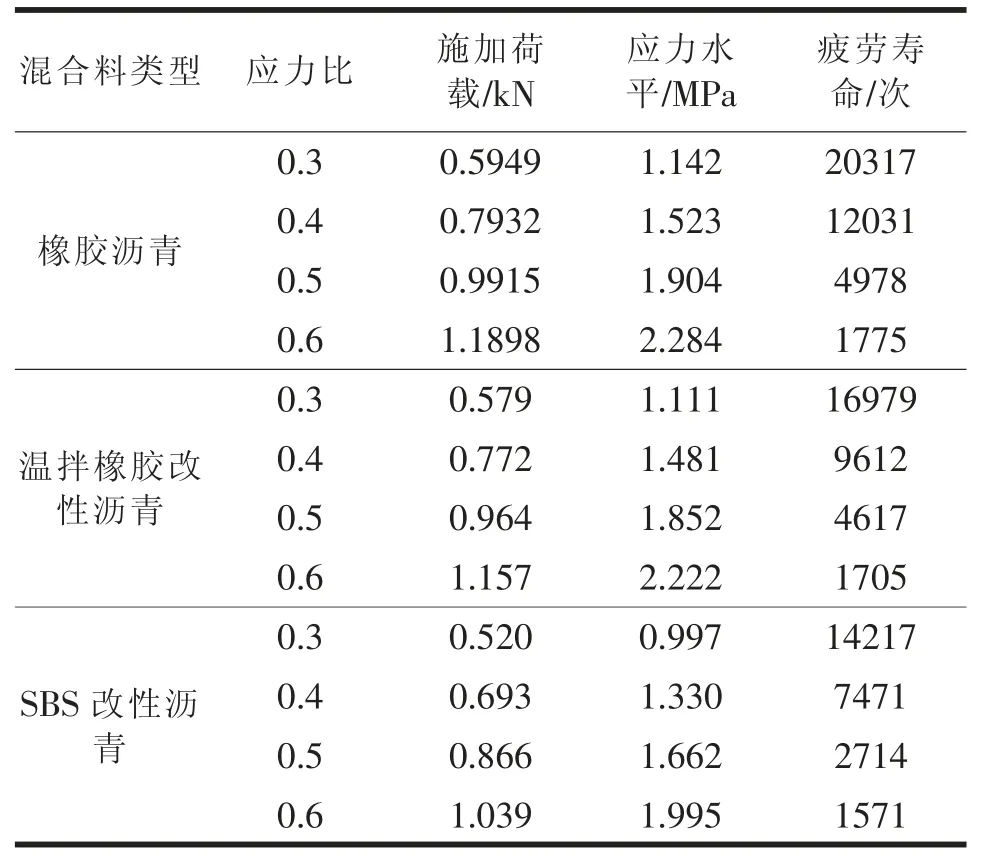

影响沥青混合料疲劳寿命主要有2 大类:第一类是作用荷载和环境因素;第二类是沥青混合料本身的因素。 在工程实际中,如果路段确定,那么其外界环境状况等基本确定,此时决定混合料疲劳寿命的主要因素是混合料本身的特性。 利用美国MTS810 材料试验机, 选择四点弯曲疲劳试验分析温拌橡胶沥青混合料的疲劳寿命。 试验温度取15℃,为得到疲劳特性方程,试验过程中取0.3、0.4、0.5、0.6 等4 个应力比, 以反映不同的车轮荷载条件,试验结果见表9。

根据表9 疲劳试验结果, 采用应力控制模式下的疲劳方程(1)进行归纳分析得到其疲劳方程的参数。

式中:Nf为疲劳寿命;K 为应力、疲劳寿命对数曲线的截距;n 为应力、 疲劳寿命对数曲线的斜率;σ/S 为应力比。

对3 种不同的沥青混合料按照控制应力模式下的疲劳寿命方程进行线性回归分析得到其对应的四点弯曲疲劳寿命方程如表10 所示。

表9 四点弯曲疲劳试验结果

表10 四点弯曲疲劳试验结果

从表10 可以看出,3 种沥青混合料的线性回归相关系数R2均大于95%, 说明得到的疲劳寿命方程能够较好地表示沥青混合料在不同应力比下的疲劳寿命。 通过对比分析3 种沥青混合料的疲劳寿命方程可以发现,同样条件下橡胶沥青的疲劳寿命最大, 温拌橡胶改性沥青的次之,SBS 改性沥青的最小。 斜率n 能够反映应力比对疲劳寿命的影响,n的绝对值越小, 说明荷载变化对疲劳寿命影响越小。 3 种混合料中,温拌橡胶改性沥青和SBS 改性沥青混合料疲劳寿命受荷载变化影响最小,橡胶沥青影响较大。 温拌剂加入后虽然一定程度上降低了橡胶沥青的疲劳寿命,但也削弱了路面荷载变化对路面疲劳寿命的影响。

4 结论

通过对温拌橡胶改性沥青混合料的路用性能进行试验研究,可以得出以下结论:

(1)3 种沥青混合料的动稳定度大小为温拌橡胶改性沥青>橡胶沥青>SBS 改性沥青,温拌剂显著改善了橡胶沥青混合料的高温抗车辙变形能力。

(2)从破坏应变和劲度模量结果可知,3 种沥青混合料低温性能为温拌橡胶改性沥青<橡胶沥青<SBS 改性沥青,温拌剂对于橡胶沥青混合料的低温产生不利影响,低温时更易产生破坏。

(3)3 种沥青混合料的残留稳定度从大到小为SBS 改性沥青>温拌橡胶沥青>橡胶沥青,温拌剂提高了橡胶沥青的水稳定性,接近于SBS 改性沥青混合料。

(4)温拌剂对于橡胶沥青混合料的疲劳寿命存在不利影响,但同时降低了路面荷载变化对疲劳寿命的影响。