市政路面病害组合改造施工技术及工程应用

景万德

(陇西县市政工程公司,甘肃陇西748100)

0 引言

随着城市化发展程度的不断提升,市政工程建设项目也在不断增加,但是就这些市政项目的建设现状来看,部分道路工程建设完成使用一段时间以后便出现了不同程度的病害,影响道路使用的舒适性和行车安全性,也缩短了其使用寿命。同时,市政道路的特殊性质导致其在后续的维护和施工建设中存在一定的困难。因此需要结合路面病害的分析和研究,在源头上对路面的施工质量进行控制,保障路面使用的舒适性与安全性要求。

1 市政道路路面常见的病害统计分析

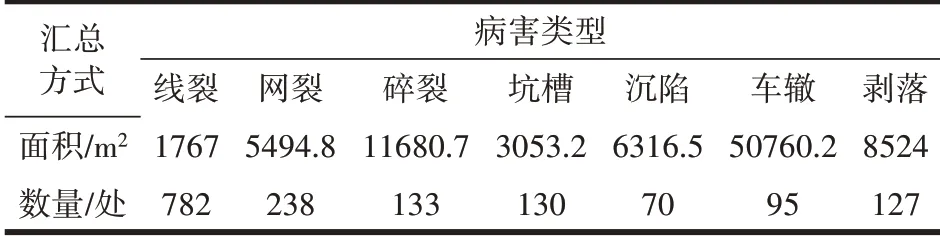

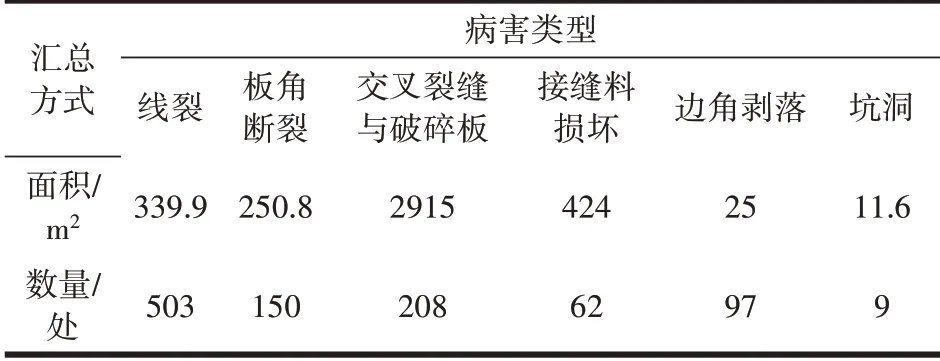

本次病害主要选择A 省内部主要的市政道路进行研究与分析,其中沥青路面所调查的里程为80km,水泥路面调查的里程为30km,结合相关技术规范中沥青路面损坏类型、水泥路面损坏类型进行调查,其具体的统计如表1、表2所示。

表1 沥青路面病害统计

表2 水泥路面病害统计

通过调查数据统计可以看出,本次调查的市政道路中沥青路面中的车辙病害占比较大,而水泥路面中破碎板病害面积占比较大。结合对其数量的统计分析,沥青路面上出现的线裂、网裂和坑槽等病害占比相对较大,而在水泥路面中,其出现的板角断裂和线裂的问题相对较大。

2 市政路面病害产生的原因

基于上述所探讨的情况分析,本次选择沥青路面的分析与研究为主,其病害的表现以网裂、坑槽和车辙为主。调查的方法为:在病害附近的位置钻芯取样,随后对其样品的侧面和骨架的嵌挤结构进行分析,随后拿到实验室进行试验,计算其油石比和空隙率,分析其具体的级配,在原材料和施工过程中研究其病害产生的原因。

从常见的病害代表芯样侧面可以看出:第一,车辙病害发生区域中,细集料在上面层聚集较多,并且内部骨架的嵌挤和结构也不够稳定,在重载和高温应力的作用下上面层发生严重的变形和挤压情况,由此也导致车辙病害的形成。第二,从基于坑槽病害区域附近的芯样检查与试验中看出,上面层和下面层之间有着十分明显的空隙,并且从密度试验结果中可以看出,其有着15%的空隙率,这样的病害使路面渗水的情况十分严重,并且在动力水的作用下,路面冲刷松散的问题也十分严重,最终形成坑槽这种病害[1]。第三,线裂和网裂病害位置上下面层本身的空隙比较明显,并且空隙率相比于病害位置的芯样较低,导致面层芯样并没有发生完整的松散,这也是网裂所形成的主要原因。

3 工程概况

本次工程选择A 省市的道路维修工程,结合病害调查的情况,选择病害较为严重的水泥路面进行施工作业,施工总长度为1.085km,宽度为24m,刚性面板厚度为20cm。本次路段原有的路面为水泥混凝土,但是由于日益增加的交通量和车辆荷载等原因,现有的路面已经出现磨光露骨和错台以及边角剥落等病害,为了保障行车安全,必须要对其进行修复。建设单位也成立了技术公关小组,利用路面的改造技术以原有路面基层为基础,减少材料的浪费和资金的支出,并且能够降低反射裂缝病害的发生频率,提升自身的安全性能和行车舒适性,也可延长道路的使用寿命。本工艺具有施工周期短、可分段分片施工、对交通运输影响较小等优势。

4 市政病害路面组合改造技术原理和施工操作方法

4.1 技术特征

第一,具有施工周期短的特点,相较于传统的工艺施工速度至少快5 倍以上。第二,施工便捷,可保障施工质量,该技术是利用相关设施切开刚性路面,随后将其切成45~55mm 边长的小块,在减少路面板的内应力基础上保障后续施工的便利性。然后利用改性沥青应力吸收层的设置,减少反射裂缝的产生[2]。第三,该技术由于具备成本低、绿色环保的优势,且施工便捷、操作简单、工序简单等,使整体成本支出较低,并且也可减少对于周边居民生活的困扰与影响。

4.2 适用范围与工艺原理

该技术能够在路面各种病害的处理上使用,如一些改造或者新建工程。该技术的工艺原理如下:第一,使用冲击压力机压稳原有的刚性路面,释放水泥混凝土的内部应力,也可将其作为辅助层来将基础进行稳定[3]。第二,使用胶轮压路机来压稳刚才被击裂的刚性面层,进而不会将底板脱空,减少面板在垂直方向上的应力数值,能够与基层紧密贴合,保障整个基层的稳定性。随后可以为加铺的沥青混凝土面层提供一个均匀稳定的基层,以此来减少反射裂缝的病害发生。第三,在对基层拉应力进行吸收处理期间,可以加入高弹性的改性沥青应力吸收层,防止坑槽或者龟裂等病害产生,本身的抗剥离性也十分优越。

4.3 施工流程

排水设施的设计—冲击压路机打裂—脚轮压路机压稳—对路面的废渣进行清除—利用改性沥青进行灌缝处理—对胀缝进行处理—进行高弹沥青的配制和拌和—将透层沥青喷洒上去—对高弹性的沥青吸收层进行铺筑—对沥青混凝土面层进行铺筑。

4.4 施工方法

4.4.1 打裂、压稳与灌缝施工

首先,该作业段长度为1~1.5km,保持冲击压路机匀速行驶,一般速度为8~10km/h,基于冲击势能的作用,可以将刚性路面打裂成块。上述工序完成后立刻使用胶轮压路机进行压稳处理,压稳四遍到六遍为宜,保障基层上方的裂块稳定,减少竖向所产生的位移问题。最后,重新清理原有刚性面板中的接缝和裂缝,随后使用改性沥青进行灌缝处理。

4.4.2 处理胀缝

在路段内所有的胀缝需要在透层油喷洒全部清理完毕,再与胀缝相互平行的两侧距离50~70cm 的位置进行切缝处理,将两侧切缝中的混凝土凿除,根据缩缝的做法将C35 混凝土浇筑在上方,随后将一道胀缝改成两道胀缝。

4.4.3 透层油的喷洒

利用喷洒型PC-2 阳离子乳化沥青作为主要材料进行透层的喷洒作业,洒布量需被控制在0.75kg/m2,利用自动控制喷油量的智能沥青洒布车进行一次性的均匀喷洒,在刚性面层下渗透的深度需高于3mm,这样可以促使二者结合在一起。

4.4.4 高弹性沥青应力吸收层施工作业

第一,在拌和过程中,干拌的时间需要在5s 及以上,其温度需要在185~190℃,总体拌和的时间不能超出55s。第二,在摊铺机开机之后需要进行30~60s的熨平板预热工作,使其温度不低于1000℃。摊铺机需要缓慢且均匀、连续不间断地进行施工作业,不能随意在中途进行停车或者转换速度等操作,保障路面的平整度,防止沥青混合料发生离析等问题。一般所选择的摊铺机运行速度2~6m/min。第三,在对混合料进行碾压的过程中也需要匀速且缓慢运行,初始碾压的速度为2~3km/h,复压的速度为3~4.5km/h,终压的速度为3~6km/h,使用振动压路机进行施工作业。且选择70 号石油沥青作为热拌沥青混合料的材料,初始温度在1300℃及以上,最终路面的表面温度不能在700℃以下。初压作业应当紧紧跟在摊铺机后,利用1~2 遍的静压作业施工;初压后立即进行复压,振动的频率35~50Hz,振幅为0~0.8mm,实现碾压3~4 遍,中间不能随意停止或者改变速度。终压需要紧跟着复压进行,振动压力机在振动关闭的状态下必须进行不少于两遍的碾压作业,一直碾压到没有明显的轮胎痕迹即可。第四,在最新铺筑的混合料末端位置,凿除一些端部不足的位置,这个工作要在路面没有冷却时进行,保证能够以直角的方式连接工作缝。其中纵缝需要以热接缝的形式来施工,以梯队的方式实现两台摊铺机前后行驶,间距保持在3~5m,同步同向形式。两侧幅间搭接的宽度为30~60mm,且接缝必须要与轮迹带错开处理。

5 结语

综上所述,本文工程于2016年7月选择组合改造施工技术进行路面改造,采取该技术能够有效消除和延缓加铺沥青混凝土面层的反射裂缝,也可对原有路面进行充分利用,减少投资和反射裂缝,改善道路的行车条件,延长旧路面的使用寿命,减少大量资金的支出,并且在改造后其通车舒适性和安全性得到大幅度的提升,与传统的施工工艺相比较而言,较强工艺方法在现有的道路施工中有着可推广性。