离子型土壤固化剂固化土基层试验研究

陈明明,黄 伟,邱 鹏,赵鲁卿,王宗森

(1. 安徽工业大学建筑工程学院,安徽 马鞍山243032;2. 安徽马钢嘉华新型建材有限公司,安徽 马鞍山243000)

随着国家提出“建设绿色环保、节约型社会”的政策引导,传统道路基层材料天然砂石料的开采受到制约,造成施工成本急剧攀升,亟需一种价格低廉的替代品。近年来,研究人员提出采用土壤固化剂固化土体作为道路基层材料的新方法。土壤固化剂是一种新型绿色、环保、节能的建筑材料,将其与普通黏土拌和作为筑路材料,施工工艺相对简单,处理后土体强度可满足低等级道路基层要求,能够有效解决传统筑路材料砂石料的短缺问题;同时便于就地取材,在应用范围、施工周期及工程造价等方面均优于传统筑路材料。国内外使用的土壤固化剂根据其固结机理可分为石灰水泥型、矿渣硅酸盐型、离子型等三类,前两类固化剂主要利用自身矿物成分水化生成的凝胶物质与土壤结合,达到固化效果,离子型固化剂则利用其中强离子化合物与土体发生一系列的物理化学反应,改善土壤颗粒间的力学性质,使颗粒连接更为密实,形成稳定的整体。离子型固化剂常温下为液态,具造价低、用量少、固化强度高等优点。考虑到离子型土壤固化剂与土质适用的需要,针对马鞍山地区土质,选取3种离子型土壤固化剂进行固化土基层配合比试验,确定优选固化剂及其适宜配合比,并开展无侧限抗压影响因素试验,为进一步拓展离子型土壤固化剂研究与应用奠定基础。

1 试验材料与方法

1.1 试验材料

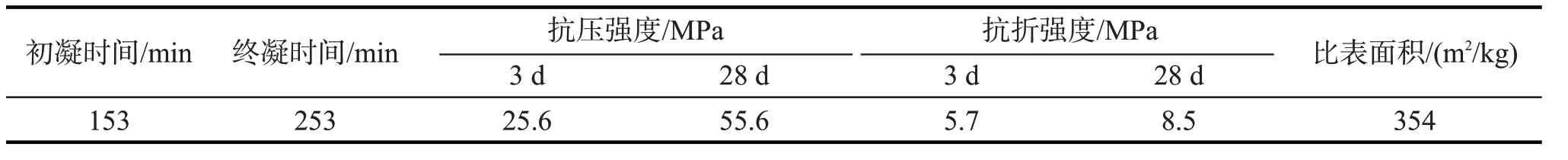

实验用土样取自安徽省马鞍山市杨坝村地区地表以下1.5~2.0 m 处,性能指标见表1。水泥为安徽海螺牌P.O42.5 级普通硅酸盐水泥,性能指标见表2。3 种离子型液体土壤固化剂型号为SA,HW,YFS,产品性能指标见表3。

表1 土样性能参数Tab.1 Performance parameters of soil samples

表2 水泥性能指标Tab.2 Physical index of cement

表3 固化剂性能指标Tab.3 Physical index of curing agent

1.2 固化土试件的制备

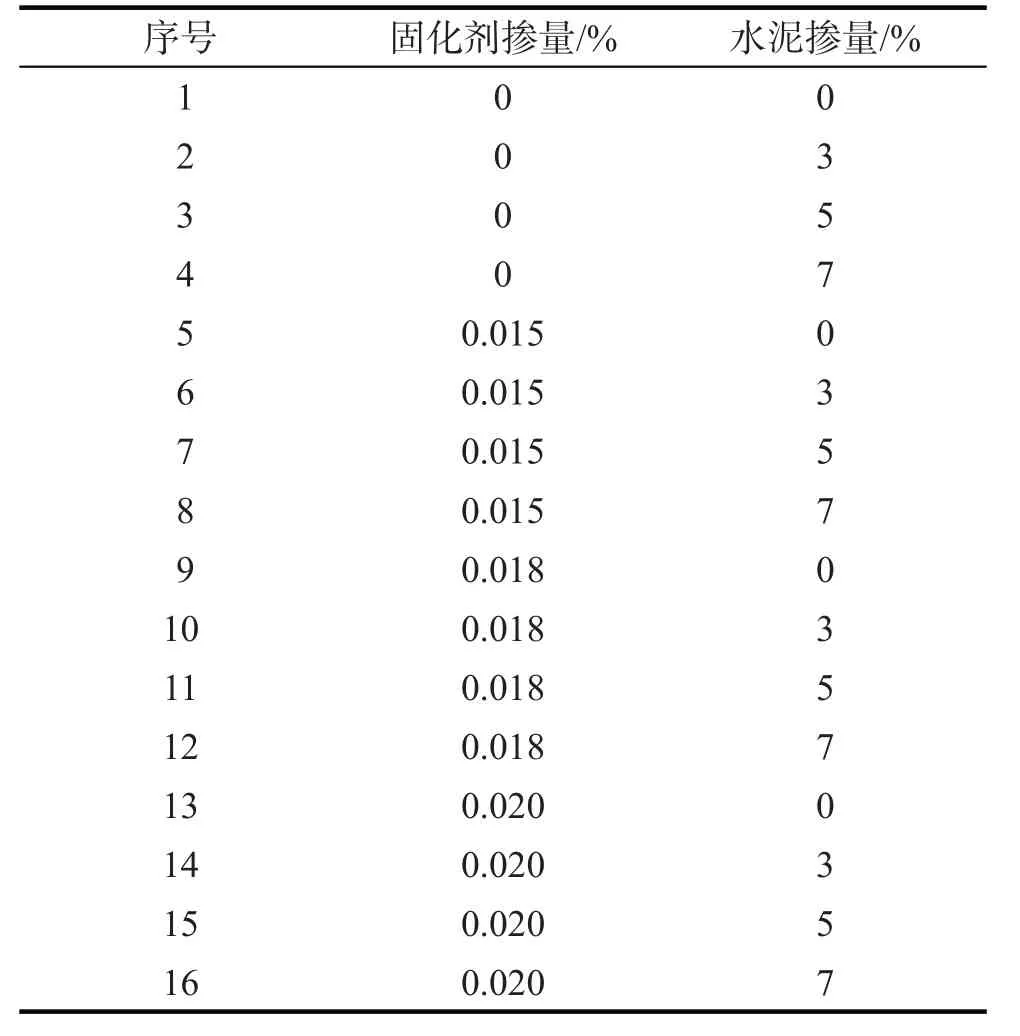

为研究固化土路面基层力学性能,分别对3种离子型土壤固化剂进行无侧限抗压强度试验,参考CJ/T 486—2015《土壤固化外加剂》,按素土质量计,取水泥掺量(质量分数,下同)为0,3%,5%,7%,固化剂掺量(质量分数,下同)为0,0.015%,0.018%,0.020%。以在土样中加入固化剂、再加入水泥的方式进行16 组试验,制得固化土试件,采用标准养护7 d无侧限抗压强度作为性能评价指标,各组配合比如表4。

1.3 试验方法

1.3.1 击实试验

按照GB/T 50123—2019《土工试验方法标准》,将土样风干后过20 mm筛,加入质量分数为8%~22%的水制备混合料,拌合均匀,闷料24 h,按照重型II-2方法进行击实试验。绘制含水率与干密度曲线,曲线的峰值点横、纵坐标分别为土样的最佳含水率、最大干密度。

1.3.2 无侧限抗压强度试验

无侧限抗压强度是表征材料强度的重要参数,也是确定道路基层材料承载力的重要力学指标。按照JTGE 51—2009《公路工程无机结合料稳定材料试验规程》,在击实试验得出最佳含水率的基础上,采用98%压实度静压成型的方式,将土样制成Ф50 mm×50 mm规格的圆柱体试块,每组配合比均制作6个试件,标准养护(温度(20±2)℃,湿度95%)或室温养护(常温、常湿)至试验所需龄期,龄期最后1 d浸水进行无侧限抗压强度试验,加载控制速率为1 mm/min,记录试件破坏的最大荷载,据此推算试件的无侧限抗压强度R。

1.3.3 微观试验

采用德国D8ADVANCE X射线衍射仪,扫描范围2θ 为5°~80°,观察土样X 射线衍射图谱,分析土样各自矿物成分和晶体结构变化,判定土样是否有新物质生成。采用日本JSM-6490LV扫描电镜观测土样内部微观结构,探究固化土宏观力学性质与微观结构之间的构—效关系,揭示固化土强度形成原因。

表4 固化土试件的配合比Tab.4 Mix ratio of solidified soil specimen

2 试验结果与分析

2.1 击实试验

土样击实试验结果如图1。从图1可以看出,试件干密度随含水率增加呈先增后减的趋势,曲线呈凸型,存在峰值点。因此确定土样最大干密度为1.82 g/cm,最佳含水率为15.5%。

图1 土样击实试验结果Fig.1 Soil samples compaction test results

2.2 固化剂优选

不同固化剂掺量下,3 种固化土试件在水泥掺量为0 时均泡水崩解未形成强度,表明水泥对掺固化剂的固化土试件不可或缺。各组试验配合比结果如图2。

图2 7 d无侧限抗压强度与固化剂掺量关系Fig.2 Relationship between 7 d unconfined compressive strength and curing agent content

由图2可看出:不同水泥掺量下,掺有固化剂的3种固化土试件7 d无侧限抗压强度均大于未掺固化剂的水泥固化土试件,强度大小依次为YFS试件、HW试件、SA试件;3种固化土试件强度均随固化剂掺量的增加而增长,其中固化剂掺量从0增加到0.018%,三者增长趋势较为接近;掺量从0.018%增加到0.020%,YFS 试件强度增幅大于HW,SA 试件;掺量为0.020%时,YFS 试件强度为3.58 MPa,分别高HW,SA 试件约0.8, 1.0 MPa,进一步表明YFS 型土壤固化剂对试验土样具更好的固化效果,可作为优选固化剂。

2.3 适宜配合比的确定

2.3.1 固化剂掺量

不同水泥掺量(3%,5%,7%)条件下,以标准养护7 d无侧限抗压强度为指标,YFS固化剂掺量对固化土强度的影响见图3。从图3可看出,不同水泥掺量下,固化土强度随固化剂掺量增加呈先增后减趋势,固化剂掺量为0.020%时达到峰值。表明固化剂存在最佳掺量,超过最佳掺量时反而会降低强度,增加工程造价。

2.3.2 水泥掺量

在不同YFS固化剂掺量(0.015%,0.018%,0.020%)条件下,以标准养护7 d无侧限抗压强度为指标,水泥掺量对YFS 固化土强度的影响见图4。从图4 可看出:不同YFS 固化剂掺量下,固化土强度均随水泥掺量增加而增加,掺量大于5%后增幅减缓;YFS掺量为0.020%时,7%水泥掺量试件强度较5%仅提升7.23%,表明水泥掺入过多对强度提升不大;水泥掺量5%即可满足JTG/T F20—2015《公路路面基层施工技术细则》中低等级道路基层材料抗压强度2.5~3.0 MPa的规定。结合经济性,YFS固化土适宜配合比为素土及按其质量比外掺0.02%YFS 固化剂、5%水泥。

图3 固化剂掺量对7 d无侧限抗压强度的影响Fig.3 Effect of curing agent content on unconfined compressive strength for 7 d

图4 水泥掺量对7 d无侧限抗压强度的影响Fig. 4 Effect of cement content on unconfined compressive strength for 7 d

2.4 固化土的无侧限抗压强度影响因素

图5 龄期对无侧限抗压强度的影响Fig.5 Effect of age on unconfined compressive strength

图6 含水率对7 d无侧限抗压强度的影响Fig.6 Effect of moisture content on unconfined compressive strength for 7 d

2.4.1 龄期

对YFS 固化土分别标准养护龄期3,7,14,28,60,90 d进行无侧限抗压试验,龄期对YFS固化土强度的影响见图5。从图5可看出:YFS固化土无侧限抗压强度随龄期增长而增大,前期增幅较大、后期逐渐趋于稳定。其中龄期3 d 达2.95 MPa,龄期7 d达3.59 MPa,约为90 d强度的80%,表明固化土具早强特点,便于早期上载。

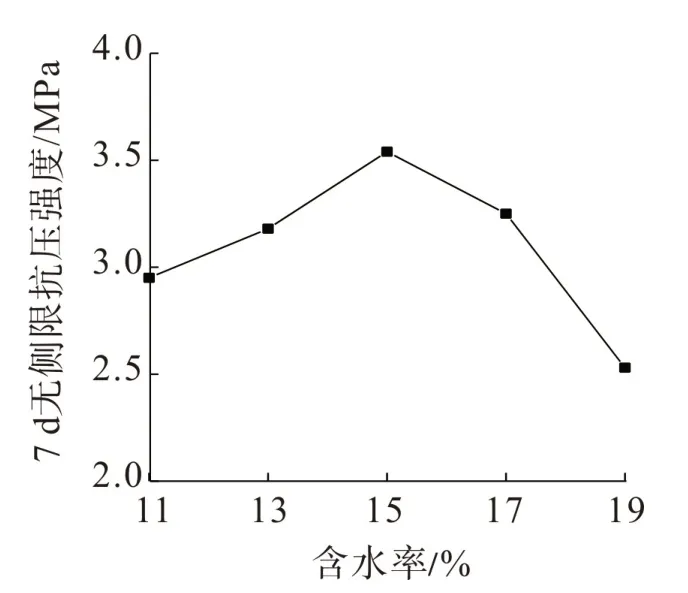

2.4.2 含水率

参考土样最佳含水率,分别按含水率11%,13%,15%,17%,19%进行标准养护7 d 无侧限抗压强度试验,含水率对YFS固化土强度的影响见图6。从图6 可看出:YFS 固化土强度随含水率增加呈先增后减趋势,含水率为15%时达峰值,3.54 MPa;含水率为13%,17%时,YFS固化土强度分别为3.18,3.25 MPa,降低幅度约10%,表明在最佳含水率附近时,固化土基层强度受含水率影响较小。

图7 养护条件对无侧限抗压强度的影响Fig.7 Effect of maintenance condition on unconfined compressive strength

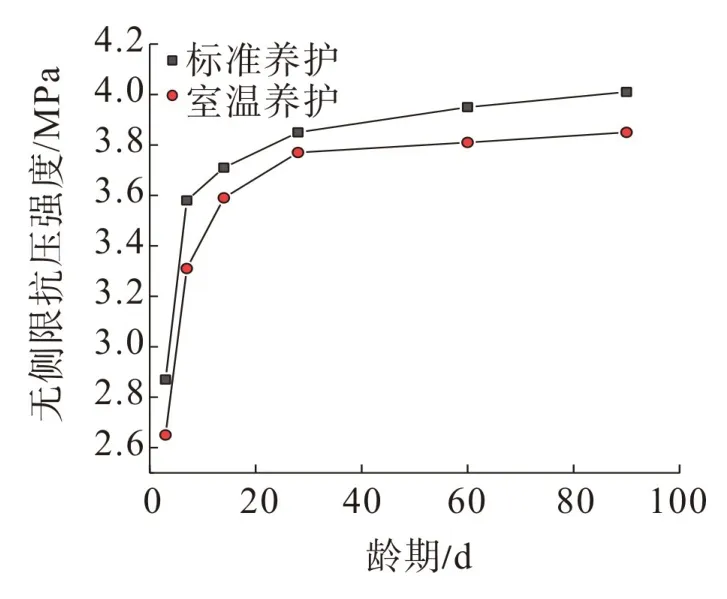

2.4.3 养护方式

对YFS固化土试件采用标准养护、室温养护方式,养护龄期为3,7,14,28,60,90 d,分别进行无侧限抗压强度试验,结果见图7。从图7 可看出,标准养护、室温养护条件下,试件的强度变化特征一致,均随龄期增长呈先快后慢的特点。两种养护方式7 d 龄期强度较3 d 分别提高了24.74%,24.91%,具早期强度高的特点;两种养护方式对试件强度影响较小,室温养护试件强度略低于标准养护试件。其中差值较大的7 d龄期室温养护试件较标准养护试件强度仅降低约7.54%,说明固化土抗压强度受养护环境影响较小,在实际基层施工中,固化土基层采用室温养护方式即可满足要求。

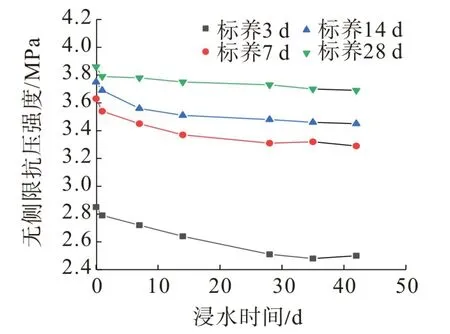

2.4.4 浸水时间

将YFS固化土试件分别标准养护3,7,14,28 d,养护结束分别浸水0,1,7,14,28,35,42 d进行无侧限抗压强度试验,结果如图8。从图8可看出:各组试件的强度变化曲线特征相近,浸水使试件强度有一定程度降低,随浸水时间延长,早期强度降幅较快,之后逐渐减缓;试件标准养护龄期越短,浸水后强度降低越大。其中标准养护3 d、浸水42 d试件强度最低,为2.5 MPa,但仍满足低等级道路基层材料抗压强度2.5~3.0 MPa的规定,说明固化土具良好的水稳定性,对实际工程施工时条件要求较低。

2.4.5 压实度

将YFS固化土试件按照91%,93%,95%,98%,100%共5种压实度,进行标准养护7 d无侧限抗压强度试验,结果如图9。从图9可看出:压实度每提升1%,固化土强度约提升4%,增长幅度近似呈线性关系,与压实度91%相比,压实度100%的试件强度提升0.94 MPa,增幅达32.30%,说明压实度对固化土整体强度影响较大;压实度为93%,95%时的固化土强度分别达3.05,3.25 MPa。表明在实际工程施工中正常实现压实度范围仍可满足低等级道路基层材料抗压强度2.5~3.0 MPa的规定。

图8 浸水时间对无侧限抗压强度的影响Fig.8 Effect of soaking time on unconfined compressive strength

图9 压实度对7 d无侧限抗压强度的影响Fig.9 Effect of compaction on unconfined compressive strength for 7 d

2.5 微观试验

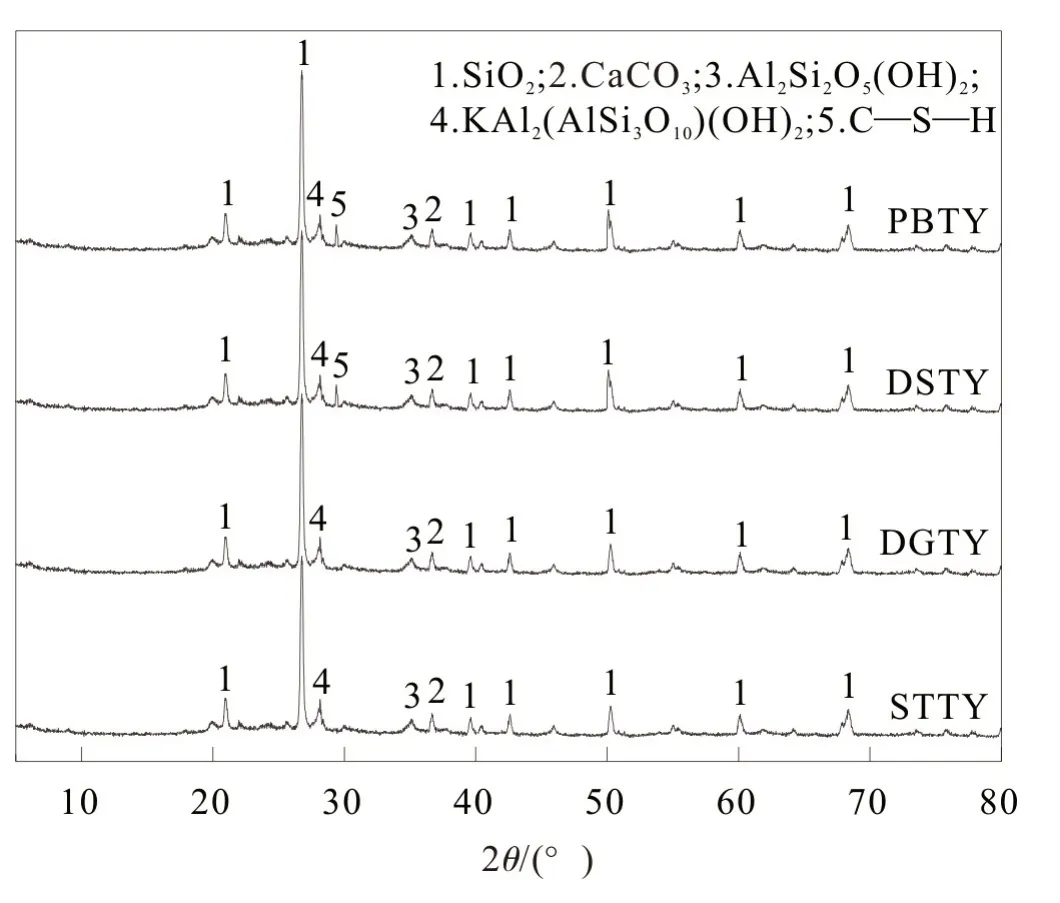

将制备的素土、单掺水泥固化土、单掺YFS固化剂固化土、适宜配合比固化土4种试件分别取样,命名为STTY,DSTY,DGTY,PBTY。

图10 4种土样X射线衍射图谱Fig.10 X ray diffraction patterns of four soil samples

2.5.1 物相分析

图10为标准养护龄期均为28 d 4种土样的X射线衍射图谱。由图10可看出:对比DGTY与STTY,两者特征衍射峰一致,DGTY 中未出现新的特征衍射峰;对比DSTY 与STTY,DSTY 中出现明显的水化硅酸钙凝胶(C—S—H 凝胶)新特征衍射峰,为水泥水化产物,其余特征衍射峰与STTY 一致;对比PBTY 与STTY,PBTY 中出现新特征衍射峰,为C—S—H 凝胶特征衍射峰,其余特征衍射峰与STTY 一致,且总体与DSTY 特征衍射峰相同。由此推断:固化剂掺入并未产生新物质;水泥掺入会有明显水化产物C—S—H凝胶生成。

2.5.2 扫描电镜分析

图11为标准养护龄期为28 d 4种土样的扫描电子 显 微 镜(scanning electron microscope,SEM)照片。从图11可看出:STTY由粒团堆叠而成,单元粒团间主要为点-面或面-面接触形成的架空结构,孔隙较多,结构较疏松,整体性较差;DGTY由团聚体堆叠而成,单元团聚体间主要为面-面接触形成较为密实的结构,孔隙较少,结构整体性良好;DSTY是由团聚体形成的密实结构,同时有水泥水化产物水化硅酸钙凝胶(C—S—H凝胶)填充于空隙,单元团聚体间胶结特征明显;PBTY是由团聚体形成的密实整体结构,更多的C—S—H凝胶填充于结构孔隙,整体孔隙率大大降低,整体结构更完整。说明掺加固化剂可改变土壤颗粒间结合的状态,微观结构以团聚体堆叠为主,单元团聚体体积显著增大,孔隙不断减少;水泥掺加后形成的水化产物C—S—H凝胶填充于孔隙中,密实度进一步提高。由此表明,在水泥和土壤固化剂的联合作用下,土样结构更密实,微观试验结果与宏观力学无侧限抗压强度试验结果一致。

图11 4种土样的SEM图谱Fig.11 SEM patterns of four soil samples

3 结 论

1)以7 d无侧限抗压强度为评价指标,采用3款离子型土壤固化剂进行固化土适配试验,确定YFS为优选固化剂。

2)随YFS固化剂掺量增加,固化土强度呈先增后减趋势,掺量为0.020%达峰值;随水泥掺量增加,固化土强度增幅呈先快后慢趋势,掺量大于5%后增幅减缓。结合经济性,YFS固化土适宜配合比为素土及按其质量比外掺0.02%YFS固化剂、5%水泥。

3)随标准养护龄期的增长,固化土强度前期增幅较快、后期逐渐减缓,3 d强度达2.9 MPa,满足低等级道路基层材料抗压强度要求;随着含水率的增加,固化土强度呈先增后减趋势,且当含水率为13%~17%时,固化土强度仅较最佳含水率对应峰值强度降低幅度约10%;养护条件对试件强度影响较小,室温养护强度略低于标准养护,随浸水时间的延长,养护强度增幅呈先快后慢的变化趋势,试件标准养护3 d、浸水42 d时强度仍达2.5 MPa,表现出良好的水稳定性;随压实度的增加,固化土强度增幅近似呈线性关系,压实度为93%时固化土强度可达3.05 MPa,表明固化土基层在实际工程应用中工作性能良好、施工可操作性强。

4)离子型固化剂掺入土体中无新物质生成,但明显改善土壤颗粒间结合方式,颗粒间微观结构以团聚体层叠为主,单位团聚体体积显著增大,相互之间堆叠孔隙率降低;水泥掺入后土体中有明显的水化产物C—S—H凝胶生成,其填充于团聚体间隙,土体结构更为密实。因此水泥和土壤固化剂两者结合可有效提高土体抗压强度。