海岸取顶管机深基坑施工技术分析

郑一明

摘 要:基于工程实例,对海岸取顶管机深基坑施工技术的要点进行分析,具体表现为:分析工程概况,探讨工程地质及周边环境,介绍筑岛平台施工技术要点和咬合桩施工技术要点,最后对基坑施工方案进行探究,希望能够为相关施工人员提供一定参考。

关键词:海岸取顶管机;基坑施工技术;咬合桩;方案

中图分类号:TU753 文献标识码:A 文章编号:1003-5168(2021)26-0102-03

Analysis on Construction Technology of Deep Foundation Pit with Pipe

Jacking Machine on Coast

ZHENG Yiming

(China Railway 22 Bureau Group Third Engineering Co., Ltd., Xiamen Fujian 361021)

Abstract: Based on engineering examples, this article analyzes the key points of the construction technology of the coastal pipe jacking machine for deep foundation pits. The specific performance is: analyze the project overview, discuss the engineering geology and surrounding environment, and introduce the key points of the island platform construction technology and the construction technology of occlusal piles. The main points, finally, the construction plan of the foundation pit is explored, hoping to provide a certain reference for the relevant construction personnel.

Keywords: coastal pipe jacking machine;foundation pit construction technology;occluding pile;plan

海岸基坑工程施工难度高、影响因素多,对基坑施工技术要求更高。海岸取顶管机深基坑施工条件较差,为了保证施工质量和安全,需要综合考虑施工现场的地质和环境条件,采用科学、先进的施工技术。咬合桩技术具有施工效率高、经济效益好、安全性高等优点,因此选用咬合桩技术进行施工,同时对原顶管区域进行注浆加固,在基坑外侧采用双液注浆,内侧采用单重管高压旋喷桩,以此保证深基坑施工安全和质量。

1 工程概况

在机场快速路过海段,顶管采用双舱形式,管材采用顶管专用钢筋混凝土管,管底埋深为现地面(海底)下8.87~21.59 m,上水顶工作井与接收井的爬坡高差为2.94 m,设计纵坡为0.3%。顶管直径3.6 m,市政舱与电力舱中对中3.6 m,市政舱顶管已施工完成,电力舱顶管机于2018年8月31日发生故障,造成顶进中止,所以需要在此处取出顶管机。

取机头井采用钢板桩筑岛围堰,形成钻孔平台,基坑采用旋挖鉆机咬合桩围护。围护桩共计43根,其中22根为C20素混凝土桩,21根为钻孔灌注桩,采用C30水下混凝土,相邻两桩最大咬合部分为0.20 m。机头尾部7根吊脚围护桩桩长13.5 m,其余36根为25.3 m。混凝土支撑的矩形围护结构为9 m×6.6 m,开挖深度为18.3 m,从上到下依次设置一道冠梁、三道腰梁,冠梁四周采用2 000 mm×2 000 mm×400 mm混凝土角撑支撑,腰梁无角撑。

2 工程地质及周边环境

工程施工范围内涉及的土层由上至下主要有回填土、淤泥、中粗沙、黏土、砂性黏土以及硬塑黏土等,地下水位位于地面以下0.2~4.1 m,工程地质条件差。咬合桩施工范围位于在建南港大桥西侧,处于海陆交互平台,施工条件较差。

3 筑岛平台施工

电力舱顶管机头位于现状海堤下方,为满足对顶管机机头处理施工空间的要求,需在海堤海域侧填筑施工作业平台。平台呈直角三角形布置,边长分别为27.2 m和17.0 m,采用拉森Ⅳ型钢板桩围护,桩长12 m。

钢板桩的施打设备主要为振动打拔桩锤,设备装备液压装置。钢板桩的插打工艺为单次打入,在插入角桩基础上焊接呈现直角状的组合桩,剩余单桩依次垂直插入,带有扣槽的角桩组合桩在合龙时打入。

钢板桩围堰需根据施工的先后顺序改变插打方式,施工初始阶段,可以根据设计位置逐一插打;在施工后半阶段,为保证合拢顺利进行,需将钢板桩插到指定地点之后再打桩,如不能正常合拢,需利用滑车调整钢板桩位置进行合拢,最后将调整过位置的钢板桩依次打到设计深度。整个插打过程需注意合拢的紧密性[1]。

钢板桩入土深度为7 m,呈悬臂式支撑方式。在钢板桩与原有海堤相接的位置,因有条石基础,钢板桩无法施工,故采用钢筋笼与土袋相结合的方式进行维护。

4 咬合桩施工技术

钻孔咬合桩采用根管护筒旋挖钻机施工,是桩与桩之间相互咬合排列的一种基坑围护结构。施工主要采用“旋挖钻机+超缓凝混凝土”方案。钻孔咬合桩的排列方式为:第一序桩素混凝土桩(A桩)和第二序钢筋混凝土桩(B桩)间隔;先施工A桩,后施工B桩,A桩混凝土采用超缓凝混凝土,要求必须在A桩混凝土初凝之前完成B桩的施工;B桩施工时,利用旋挖钻机的切割能力切割掉相邻A桩的部分混凝土,以此来实现咬合[2]。

4.1 施工工艺

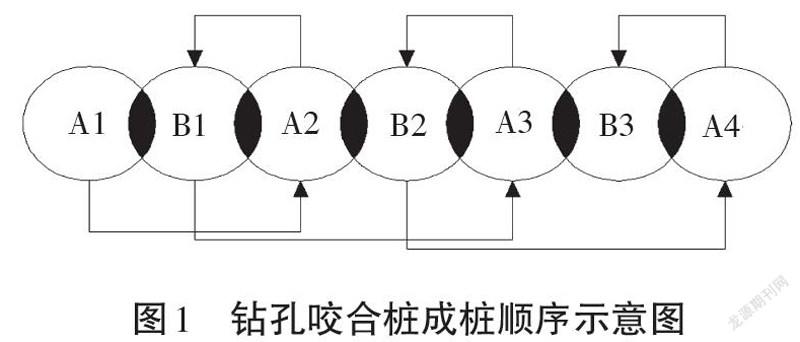

钻孔咬合桩施工时,先施工素混凝土A序桩,再在相邻两根A序混凝土素桩未缓凝前(初凝时间不得小于60 h,终凝时间不大于70 h)切割成孔施作钢筋混凝土B序桩,其成桩顺序为:A1→A2→B1→A3→B2→A4→B3→……→A22→B21,成桩顺序详见图1。

钻孔混凝土桩施工流程如图2所示。

4.2 导槽施工

导槽采用C20混凝土,翼板全宽1.7 m,厚0.5 m,将导槽范围地面整平并夯实之后,利用弧形模板定型并加固,最终对翼板进行混凝土浇筑。

导墙基底应位于密实的地基上,以保证导墙的稳定性。用定型钢模作导墙模板材料,3 m为一段,利用方木或者锚杆对模板进行支撑。根据咬合桩轴线位置严格确定模板位置,根据旋挖钻机护筒尺寸确定内径半径,垂直度偏差需控制在2%左右。

利用商品混凝土制作导墙,为保证其稳定性,入模后利用振动棒进行振捣。待混凝度强度达到设计标准之后开始拆模,完成拆模后进行对口撑。之后开始混凝土养护,时间一般为7 d,根据季节环境变化调整养护方式,严格保证现场机械设备材料的摆放规范。

4.3 钻机就位

钻机位置保持稳定,严禁出现倾斜摇晃现象。钻头就位后开始开孔,旋挖钻机为智能型设备,在操作室屏幕界面中能够精确显示参数及数据。在钻头处于标准位置对准中心时,即可锁定各项数据不再改动。钻头与中心十字线应准确对齐,将误差缩小到2 cm以内,以保证钻进的精准性。

4.4 旋挖钻进

钻机钻头位置对准之后,检查泥浆的制备情况,准备完毕后开始旋挖钻进,钻进进尺深度维持在60 cm左右。需要注意的是,钻进初期需稳定控制钻进速度,要缓慢并稳定地提斗,尤其在钻孔口6 m处,需要格外注意旋挖的精准性,在发生钻进偏差时利用控制盘及时纠正。每挖一斗都需要向钻孔内进行注浆,保证孔内水头处于一定高度,增加压力维持护壁稳定性。素桩采用跟管下护筒穿越砂层至稳定地层,护筒长约13 m。钢筋混凝土桩采用孔口护筒约4 m。剩余部分采用膨润土泥浆护壁[3]。

4.5 清孔

清孔的目的是清除钻渣和沉淀层,尽量减少孔底沉淀厚度,防止桩底存留过厚的沉渣而降低桩的承载力;其次,清孔还为灌注水下混凝土创造了良好条件,使测深准确,灌注顺利。终孔检查后,应迅速清孔,不可停歇过久,使泥浆、钻渣沉淀增多,造成清孔工作困难甚至坍孔。在清孔排渣时,必须注意保持孔内水头,防止坍孔。

4.6 钢筋笼制作与吊装

4.6.1 顶管机入井需采用玻璃纤维筋(Glass Fiber Reinforced Polymer,GFRP)。GFRP筋直径25 mm,GFRP筋与普通钢筋具体搭接设计应由施工单位经计算后确定。受力主(纵)筋间GFRP筋与钢筋、GFRP筋与GFRP筋之间的连接采用钢制U形卡连接,U形卡应与筋材直径相适应,每根筋材连接端的U形卡数量不得少于3个。其余部位间的GFRP筋与钢筋、GFRP筋与GFRP筋之间的连接可以采用铁丝或者尼龙绳进行牢靠绑扎[4]。

在对钢筋笼材料加工完成并检查合格之后,开始分别对钢筋笼和玻璃纤维钢筋笼进行加工。根据设计标准在指定尺寸地点做好箍筋,并标注主筋位置,在主筋上标注出加劲筋的位置,将主筋位置对准劲筋标示,保证加劲筋与主筋保持垂直状态之后进行焊接,一次性焊接完成主筋上的所有加勁筋。根据设计长度加工玻璃纤维钢筋,根据主筋上所标注的位置进行捆扎,注意钢筋间距保持一致。

整个制作过程需要注意提升玻璃纤维筋笼刚度。在筋笼两次利用工字钢进行包边处理,或者在筋笼内部搭建玻璃纤维桁架,都可以在一定程度上提升刚度,防止筋笼在运输或者安装过程中出现变形而影响质量。

4.6.2 钢筋笼吊放。钢筋笼放入钻孔之后,根据标高确定位置,调整钢筋笼的方向使其符合施工标准。利用吊环钢管固定钢筋笼,使钢筋笼保持在符合标高范围的位置上,防止混凝土灌注过程中出现钢筋笼上浮或者下沉现象。将入孔定位标高误差控制在5 cm左右,下部悬空,桩中心与钢筋笼上口对齐,误差保持在3 cm左右。斜侧管的安装需根据监测方案进行确定,钢筋笼下放过程中需由监测技术人员进行现场指导安装,下放前需保证斜侧管的整体安装质量。

4.7 导管安装及二次清孔

在钢筋笼下放完成之后进行导管安装。导管材料为螺口接口钢导管,壁厚大于6 mm,安装过程注意导管接头的严密程度,开始使用导管前需进行接口抗拉试验和水密性测试。安装完成后,需对孔内泥浆沉淀厚度和性能指标进行检验,保证沉渣满足设计需求,在未满足要求的情况下,需要进行清孔处理[5]。

4.8 水下混凝土灌注

当二次清孔的沉渣厚度及泥浆指标达到设计和规范要求,即可进行水下混凝土灌注。

①配合比要求:C20素混凝土咬合桩坍落度应保证在16~18 cm,混凝土的初凝时间不小于60 h,混凝土的3d强度值不大于3 MPa;混凝土灌注桩混凝土坍落度应保证在18~22 cm,混凝土的初凝时间不小于2 h。②水下混凝土灌注准备:首先安设导管,保持位置居中,导管下口与孔底保留30~50 cm。③漏斗要满足首批混凝土需要量要求,保证首批混凝土灌注后导管埋深1 m以上,且不宜大于3 m。④用剪球法浇筑首批混凝土,首批混凝土灌入孔底后,立即探测孔内混凝土面高度,计算导管埋置深度,确保符合要求后即可正常灌注。⑤灌注桩首盘料的计算。首批灌注混凝土的数量应能满足导管首次埋置深度(≥1.0 m)和填充导管底部的需要。

5 基坑施工方案

为了避免原顶管区域基坑出现涌泥涌砂现象,对原顶管区域进行注浆加固处理。在基坑外侧采用双液注浆,内侧采用单重管高压旋喷桩,注浆范围位于顶管底下1 m,顶管顶上5 m。

5.1 双液注浆。注浆质量控制采用注浆量和注浆压力双控的方法,以水泥注入量控制为主,泵送终止压力控制为辅。注浆终止压强不小1.0 MPa。

水泥采用P.O42.5水泥,注浆水灰比为1∶1,注浆时要掺入水玻璃,水泥浆与水玻璃比例按1.0∶0.7为宜。(根据土壤凝结情况可以调整浓度)。

5.2 单重管高压旋喷桩

高压旋喷桩采用P.042.5普通硅酸盐水泥,水泥掺量为加固土质量的30%;浆液比重1.45~1.55;外加剂氯化钙、水玻璃等掺入量可参照产品说明书,但不得影响桩身质量;水泥浆液液压20~30 MPa,空压机压强为0.7 MPa;钻杆提升速度为150~180 mm/min,旋转速度约12~15 r/min;注浆管分段提升的搭接长度不小于50 mm,导孔孔位偏差不超过50 mm,孔斜率不超过1.0%,深度误差不得超过100 mm,相邻桩施工的时间间隔不超过24 h。

6 结语

海岸咬合桩施工安排合理,严格控制每道工序,目前已开挖到13.4 m,桩与桩之间无明显漏水、变形现象。对临界海边咬合桩施工技术进行总结,以供类似工程参考。

参考文献:

[1]陈永苗.浅析建筑工程施工中深基坑支护的施工技术[J].中国高新区,2018(1):214.

[2]赵秀绍,庄锦彬,褚东升,等.某大桥水下筑岛深基坑钢板桩支护不对称体系研究[J].施工技术,2017(2):84-87.

[3]赵德彬.填海区深基坑支护中咬合桩的实践探析[J].建筑机械化,2020(11):43-45.

[4]曹恒军,杨伟乐,杨华利.建筑工程中的深基坑支护技术方案与质控要点[J].建材发展导向,2021(20):138-139.

[5]肖雨晨.深水湖区深大桥梁承台基坑施工技术探析[J].安徽建筑,2021(10):176-179.

1739501705361