板式换热器直通道内流动传热特性研究

朱睿颖 马喜振

摘 要:板式换热器因换热效率高而具有广阔的应用前景。本文研究了板式换热器直通道内的流动传热特性,通过建立三维模型、数值模拟得到了直通道内流体的流场和温度场分布,研究了雷诺系数对流动和传热的影响。

关键词:板式换热器;微通道;传热;雷诺系数

中图分类号:TK172 文献标识码:A 文章编号:1003-5168(2021)25-0045-03

Research on Flow and Heat Transfer Characteristics in the Straight Channel of Plate Heat Exchanger

ZHU Ruiying MA Xizhen

(The Boiler & Pressure Vessel Safety Inspection Institute of Henan Province, Zhengzhou Henan 450000)

Abstract: Plate heat exchangers have broad application prospect due to their high heat transfer efficiency. In this paper, the flow and heat transfer characteristics in the straight channel of the plate heat exchanger are studied. Through the establishment of a three-dimensional model, the distribution of the flow field and temperature field in the straight channel is obtained by numerical simulation, and the influence of Reynolds coefficient on the flow and heat transfer is studied.

Keywords: plate heat exchanger;microchannel;heat transfer;Reynolds coefficient

板式换热器的芯体由金属板片交替叠加排列经扩散焊接技术连接构成。板片上多分布着半圆形结构的微型流体通道,而该微型通道一般是通过光化学刻蚀技术形成的,因而板式换热器具有结构紧凑、传热效率高和传热系数高等特点[1]。

板式换热器的单元换热效率在90%以上。在相同热负荷和压降下,与传统管壳式换热器相比,板式换热器的体积和质量可以减少80%以上。在制造工艺上,板式换热器采用光化学刻蚀和扩散焊接方式,芯体换热单元由唯一的母材构成,扩散连接部位在理想状态下可达到母材的强度,因此承压能力较大,承受温度范围广[2]。同时,板式换热器还可实现多种介质同时换热,且无须垫片、管板等配件,具有更高的设备可靠性[3],因此广泛应用于石油化工、海洋工程及光热发电等领域[4-6]。

本文研究印刷电路板换热器直通道内的流动传热特性。选用的流体为超临界二氧化碳,通过对换热器换热元件的几何设计和数值模型建立,分析直通道内流体的流场和温度场分布,研究雷诺系数对流动和传热的影响。

1 几何设计

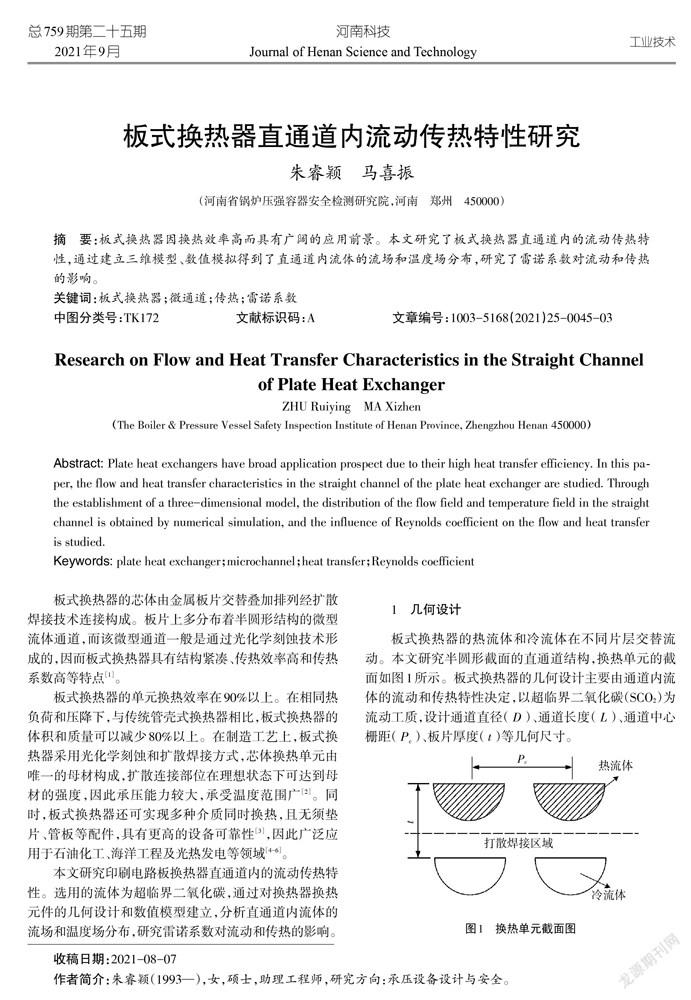

板式换热器的热流体和冷流体在不同片层交替流动。本文研究半圆形截面的直通道结构,换热单元的截面如图1所示。板式换热器的几何设计主要由通道内流体的流动和传热特性决定,以超临界二氧化碳(SCO)为流动工质,设计通道直径(D)、通道长度(L)、通道中心栅距(Pc)、板片厚度(t)等几何尺寸。

又知,半圆形通道的截面面积A和周长P,可得半圆形通道的水力直径D为:

D=4A/P=πD/π+2 (1)

由于超临界二氧化碳物性变化剧烈,计算时需沿流道方向进行分段计算,分别计算每个微元段内的温度、压降和换热量。假设流量在通道内均匀分布,热流体侧和冷流体侧的通道及板片几何尺寸相同,忽略轴向导热。设计思路为先假定流道直径、长度及流道数量,根据强度计算确定板片厚度和通道中心栅距,从热侧入口分段迭代计算,得到总换热量和压降。若不满足设计要求的换热量和压降,调整流道直径、长度及流道数量,重新迭代计算,直至满足设计要求。

每一微元段内的换热由热流体侧的对流换热、壁面导热和冷流体侧的对流换热组成,总传热系数为:

热流体侧和冷流体侧的流动传热计算关联式相同。当[Re]<2 300时,[Nu]=4.089;当2 300<[Re]<5.0×106、0.5<[Pr]<2 000时,采用Gnielinski传热关联式计算对流传热系数:

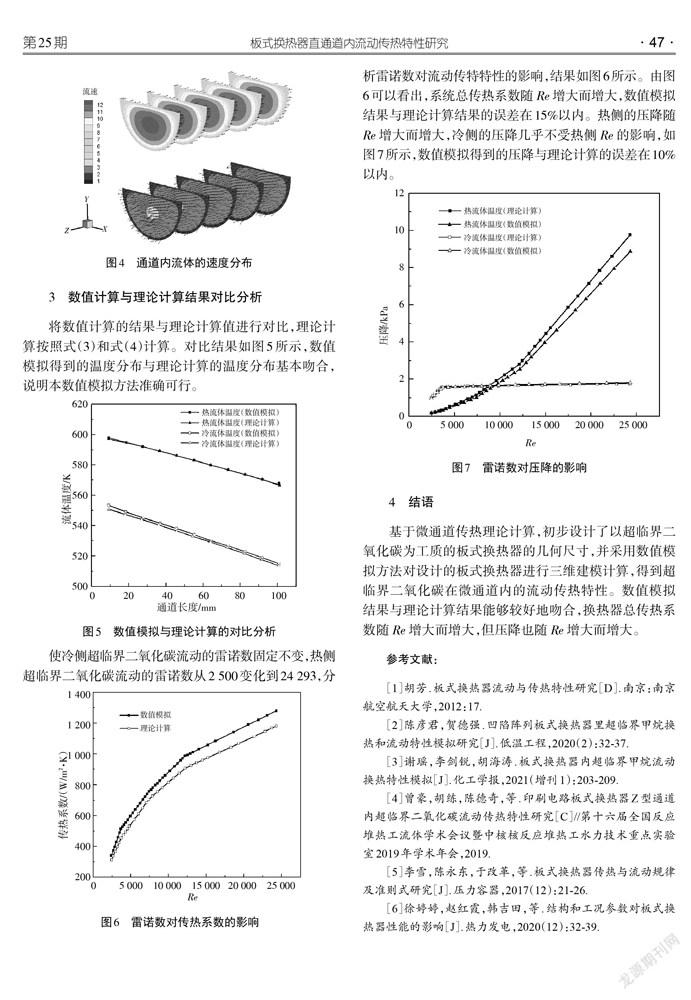

通过设计,初步确定了一个换热功率为750 kW的超临界二氧化碳换热器,冷侧流体和热侧流体均为超临界二氧化碳(SCO),逆流换热,热侧流体入口温度为316.85 ℃,入口压强为8 MPa,冷侧流体入口温度为183.85 ℃,入口压强为20 MPa。设计的通道几何结构及板片数量如表1所示。

2 传热过程的数值计算

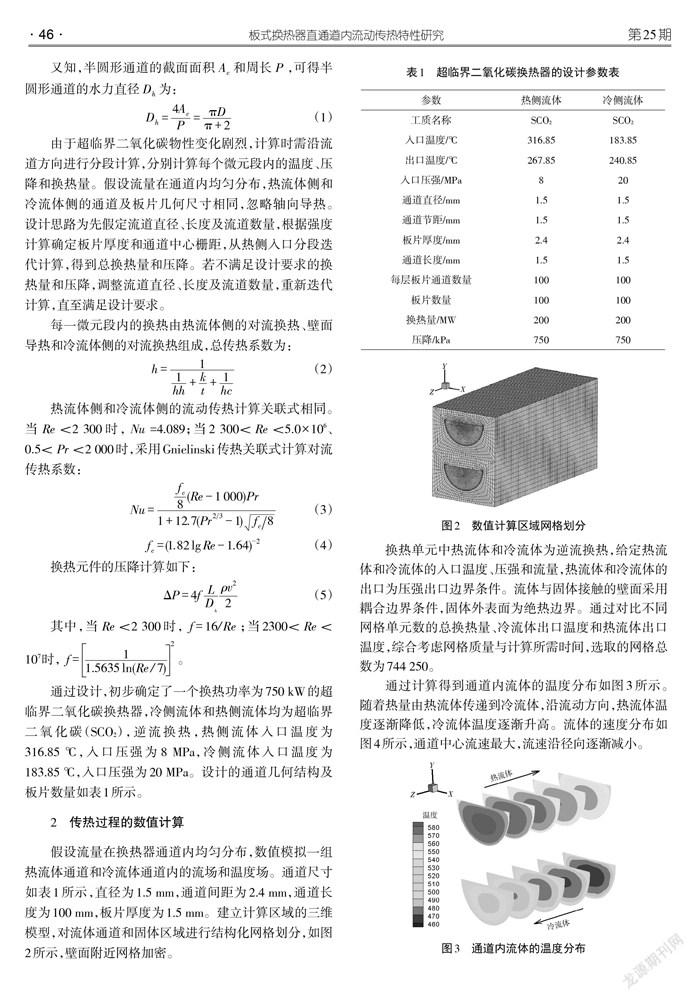

假设流量在换热器通道内均匀分布,数值模拟一组热流体通道和冷流体通道内的流场和温度场。通道尺寸如表1所示,直径为1.5 mm,通道间距为2.4 mm,通道长度为100 mm,板片厚度为1.5 mm。建立計算区域的三维模型,对流体通道和固体区域进行结构化网格划分,如图2所示,壁面附近网格加密。

换热单元中热流体和冷流体为逆流换热,给定热流体和冷流体的入口温度、压强和流量,热流体和冷流体的出口为压强出口边界条件。流体与固体接触的壁面采用耦合边界条件,固体外表面为绝热边界。通过对比不同网格单元数的总换热量、冷流体出口温度和热流体出口温度,综合考虑网格质量与计算所需时间,选取的网格总数为744 250。

通过计算得到通道内流体的温度分布如图3所示。随着热量由热流体传递到冷流体,沿流动方向,热流体温度逐渐降低,冷流体温度逐渐升高。流体的速度分布如图4所示,通道中心流速最大,流速沿径向逐渐减小。

3 数值计算与理论计算结果对比分析

将数值计算的结果与理论计算值进行对比,理论计算按照式(3)和式(4)计算。对比结果如图5所示,数值模拟得到的温度分布与理论计算的温度分布基本吻合,说明本数值模拟方法准确可行。

使冷侧超临界二氧化碳流动的雷诺数固定不变,热侧超临界二氧化碳流动的雷诺数从2 500变化到24 293,分析雷诺数对流动传特特性的影响,结果如图6所示。由图6可以看出,系统总传热系数随[Re]增大而增大,数值模拟结果与理论计算结果的误差在15%以内。热侧的压降随[Re]增大而增大,冷侧的压降几乎不受热侧[Re]的影响,如图7所示,数值模拟得到的压降与理论计算的误差在10%以内。

4 结语

基于微通道传热理论计算,初步设计了以超临界二氧化碳为工质的板式换热器的几何尺寸,并采用数值模拟方法对设计的板式换热器进行三维建模计算,得到超临界二氧化碳在微通道内的流动传热特性。数值模拟结果与理论计算结果能够较好地吻合,换热器总传热系数随[Re]增大而增大,但压降也随[Re]增大而增大。

参考文献:

[1]胡芳.板式换热器流动与传热特性研究[D].南京:南京航空航天大学,2012:17.

[2]陈彦君,贺德强.凹陷阵列板式换热器里超临界甲烷换热和流动特性模拟研究[J].低温工程,2020(2):32-37.

[3]谢瑶,李剑锐,胡海涛.板式换热器内超临界甲烷流动换热特性模拟[J].化工学报,2021(增刊1):203-209.

[4]曾豪,胡练,陈德奇,等.印刷电路板式换热器Z型通道内超临界二氧化碳流动传热特性研究[C]//第十六届全国反应堆热工流体学术会议暨中核核反应堆热工水力技术重点实验室2019年学术年会,2019.

[5]李雪,陈永东,于改革,等.板式换热器传热与流动规律及准则式研究[J].压力容器,2017(12):21-26.

[6]徐婷婷,赵红霞,韩吉田,等.结构和工况参数对板式换热器性能的影响[J].熱力发电,2020(12):32-39.

3471501908204