组合电器伴热带系统故障分析与改进

闫世军,李 勇

(国网山西省电力公司检修分公司,山西 太原 030000)

0 引言

2019-01-22,公司负责管辖的某变电站220 kV 组合电器断路器气室发生大规模气室低气压报警及闭锁事件。断路器气室以SF6气体作为绝缘介质,该设备额定压力为0.62 MPa,报警压力为0.58 MPa,闭锁压力为0.55 MPa,断路器运行时充气压力为0.63~0.65 MPa。发生故障时设备气室压力为0.57 MPa 左右,使用SF6检漏仪进行检漏,未发现漏气点,设备密封良好。现场环境温度低至-32 ℃以下,根据SF6气体温度压力曲线判定设备气室存在液化现象[1]。

1 故障情况

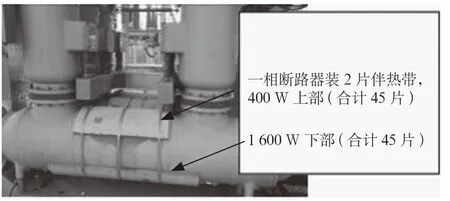

该变电站220 kV 组合电器为户外式设备,在设计之初,为避免低温环境下断路器气室由于液化现象导致报警及闭锁事件发生,加装了伴热带系统。该变电站220 kV 设备区组合电器共有15 个断路器间隔安装有伴热带,每个间隔有3 个气室,每个气室均安装2 000 W 功率伴热带,其中上部伴热带功率为400 W,下部伴热带为1 600 W,如图1 所示。

其中,上部400 W 伴热带由2 片200 W 电阻片组成,下部1 600 W 伴热带由2 片600 W 电阻片和4 片100 W 电阻片组成。

现场使用红外成像仪对处于加热运行状态的伴热带测温,发现220 kV 设备区组合电器所有间隔的下部伴热带均存在部分电阻片不加热情况,即不能满负荷(2 000 W)工作。红外测温图可以直观发现第3 间隔断路器气室下部伴热带的2 组600 W电阻片损坏、不能正常加热,共计损失1 200 W 加热功率。

图1 伴热带实际安装位置

现场随机抽取两个间隔的伴热带进行拆解检查,打开伴热带钢制外壳,发现伴热带内部进水严重,在低温环境下已结成冰块,保温棉已吸水结冰,防水措施不合格。各个规格的硅橡胶电阻片(600 W电阻片、200 W 电阻片、100 W 电阻片)表面泛白,均出现不同程度的碳化、碎裂及电阻丝断裂情况。

2 原因分析

断路器伴热带出厂时间为2016 年8 月,投运时间为2017 年7 月,整个伴热带系统截至发现故障时,实际投运时间约为1.5 年,与10 年的质保时间相差甚远,说明该系统设计不合理,不能满足现场要求。

2.1 电阻片防水性能验证

选取2 片已经碳化且实测电阻值无穷大的加热电阻片放入水中,浸泡12 h 后剪开硅胶绝缘包封,发现里面没有水渍,说明电阻片防水性能未被破坏。因此,伴热带进水不是电阻片损坏的主要因素。

2.2 电阻片表面温度性能验证

分别对3 种规格的硅橡胶电阻片(600 W 电阻片、200 W 电阻片、100 W 电阻片)进行通电,加热半小时后,电阻片表面温度稳定。具体测量结果如下:环境温度为-4 ℃时,100 W 电阻片表面温度为151 ℃,200 W 电阻片表面温度为138 ℃,600 W 加热器表面最高温度为135 ℃。裸露在空气中的电阻片温升就高达135 K 至151 K,伴热带电阻片在封闭的腔体里面,加热片表面温度会达到160 ℃以上。

因此,伴热带电阻片投运时,功率密度较高,表面温度很高,导致硅胶材料碳化,内部电阻丝匝间触碰短路,导致局部电流过大,特别是下部伴热带功率过于集中,热量太大,导致伴热带局部温度过高,伴热带电阻片高温碳化。

结合现场拆解情况还发现:温控传感器安装在每个间隔B 相上部伴热带壳体内,在伴热带启动时,传感器位置与下部伴热带位置温度相同。但伴热带投运一段时间后,由于下部1 600 W 伴热带功率较高,发热量大,比传感器位置伴热带温升高达30K,下部伴热带实际退出运行时温度会比传感器位置伴热带实际退出运行时高达30 ℃。突测上部伴热带温度为11.8 ℃时,下部伴热带温度为44.3 ℃。

此外,该站伴热带系统还存在控制电源偷跳、温控器失效及伴热带故障不报警等问题,遂对该伴热系统进行重新设计与改进,以满足现场需求。

3 改进型伴热带系统

3.1 伴热带系统设计

导热是热量传输的一种方式,指物体各部分无相对位移或者不同物体直接接触,依靠物质分子、原子、自由电子等微观粒子热运动而进行的热量传递现象。在实际的传热过程中很少有一种传热方式单独存在,往往是两种及其以上传热方式同时发生,而在某种条件下以某种传热方式为主。

在物体中有温度差存在时,热量将自动由高温传向低温,物体相互间或者同一物体各部分之间存在温度差是产生传热的必要条件。传热的热流量基本公式(n层不同材料):

公式(1)中的热流量Q相当于电流I,温度差对应于电位差,有温度差就有热量的传递。就像导线中有电流一样,温差是传热过程的推动力,在传热学中将温差称为温压,∑Rt=Rt1+Rt2+Rt3是三层平壁的总热阻。这和电阻串联的原理是一样,在串联电路里,总电阻为各串联电阻之和,而热流量Q通过三层平壁所遇到的总热阻是三层热阻之和[2]。增强和削弱传热的途径:所谓增强传热,是提高换热设备单位传热面积的传热量,即提高传热系数,减少传热热阻。

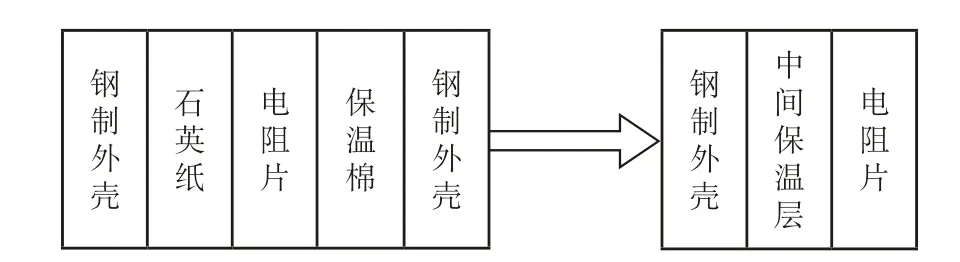

本伴热带系统采用恒功率电阻加热法,加热电阻为单相并联带。电阻片电阻丝为镍铬合金丝和绝缘材料组成,镍铬合金丝具有较高的电阻率和耐热性,可塑性强,绝缘材料采用耐高低温、防腐、高绝缘、耐老化的硅橡胶。如图2 所示,伴热带本体由原先的5 层结构(钢制外壳、石英纸、电阻片、保温棉、钢制外壳)简化为3 层结构(钢制外壳、中间保温层、电阻片),电阻片直接贴敷在气室罐体上,有效减少传热热阻,提高加热效率。

图2 伴热带结构

最外层采用不锈钢带或搭扣紧固,只需800 W加热功率就可以保证断路器气室不发生SF6气体液化现象,其中上部伴热带功率为400 W,下部伴热带为400 W,合理分配伴热带功率密度,保证其运行在合理温度范围内。随着结构的简化,可以减少需做防水处理的密封面,降低了进水的风险。

3.2 伴热带控制系统

本伴热带控制系统通过控制伴热带供电电源的通与断,实现对伴热带投运加热与退投的控制,控制系统实时采集现场温度,比较现场温度与系统设定值,低于启动设定值时启动伴热带加热,高于停止设定值时,伴热带停止加热[3]。

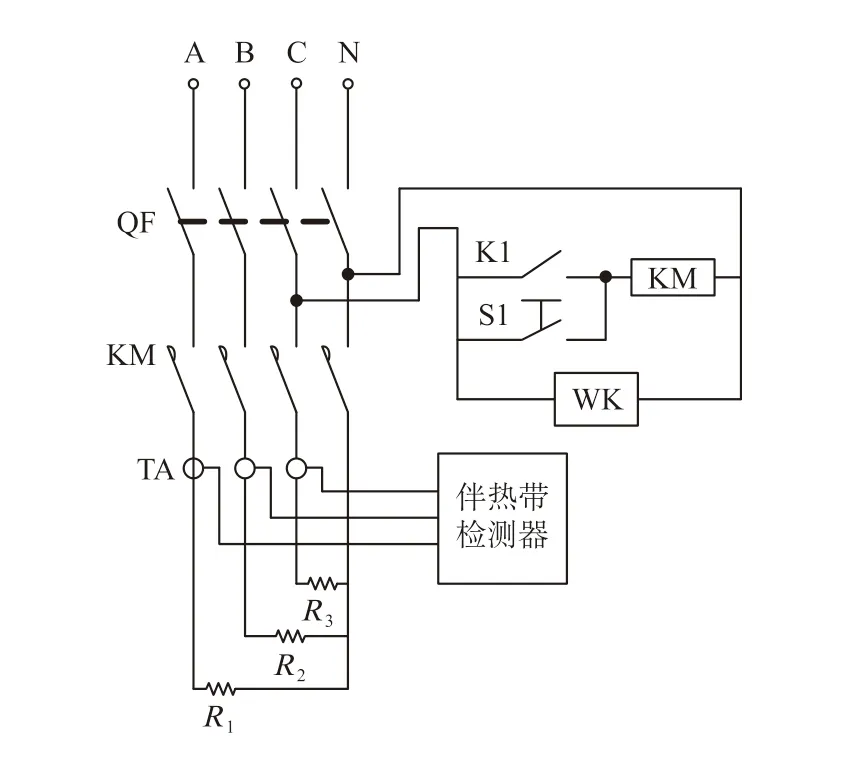

本伴热带控制回路如图3 所示,空开QF 同时控制加热主回路跟温控回路,空开QF 发生偷跳时,温控器无电,温控器常闭接点打开,给后台发报警信号,变电站运维人员能够迅速、及时发现故障,防止故障扩大[4]。WK 为温度控制器,K1 为其常开接点,当环境温度低于设定值时,K1 闭合,伴热带启动加热。S1 为手动按钮,当系统出现故障时,可以手动使伴热带投运。伴热带检测器用于检测伴热带是否存在故障,若电阻片断路情况严重时,提示需更换。

温度控制器技术及工艺成熟,采用LD-WZ型智能温控器,其控制芯片为单片机,可以自行选择热电偶1 或热电偶2,采用PDI 升温型控制策略,具有手动控制及自动功能,无须后备电源情况下,内部设定数据保存10 年以上。温度传感器采用热敏电阻传感器PT100,将其安装在每个间隔控制终端盒上,可以有效感知环境温度,保证上部伴热带与下部伴热带同时投入运行和退投,且在控制终端盒上设置了备用的一组热敏电阻传感器,一组故障时可以随时切换,保证了系统稳定性。

图3 伴热带控制回路

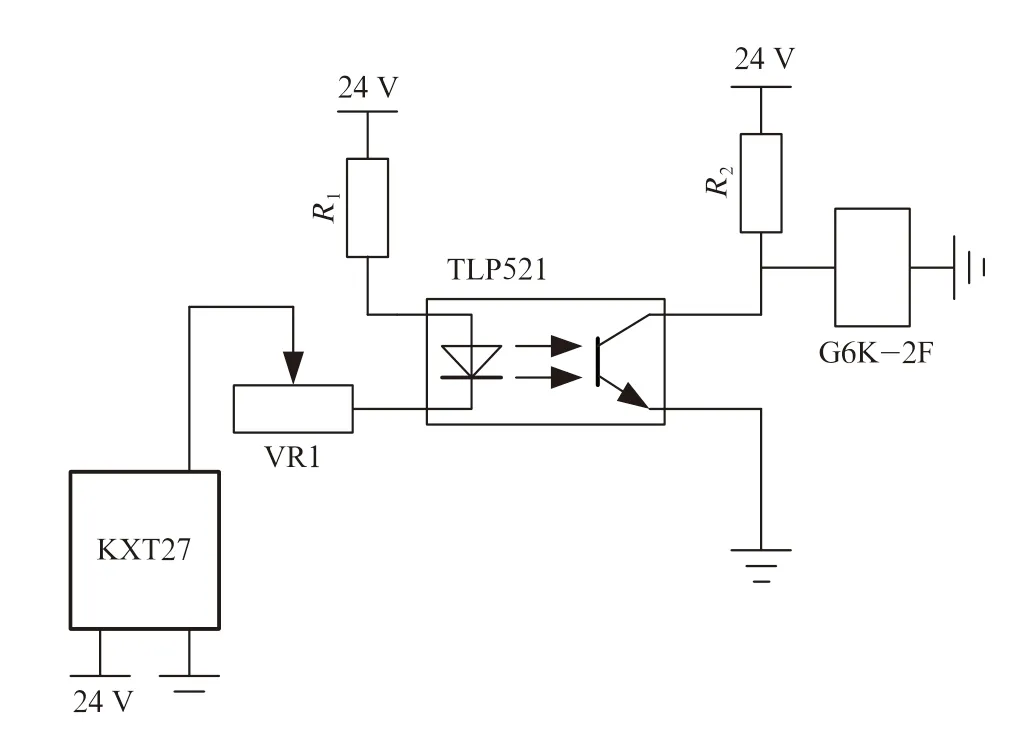

伴热带检测器电气原理如图4 所示,电阻片电阻丝由于运行时间过长、温度过高等原因会导致断路现象,伴热带整体电阻会升高、电流下降,加热功率下降,当下降到一定比例时,芯片TLP521 导通,G6K-2F 型继电器触点闭合,发出报警信号,提示更换伴热带电阻片。该检测器采用数字量输出型电子式电流互感器,相比于传统电磁式电流互感器,电子式电流互感器具有更高的带宽[5],适用于谐波含量较大电流的基波测量,其数据传输抗干扰能力强,适用于变电站强电磁干扰环境中,且体积小、重量轻、测量准确度高。DC(直流) 24 V 由辅助电源模块提供,采用TLP521 型光电耦合器件,减少变电站强电磁干扰。欧姆龙G6K-2F 继电器提供辅助接点,用于给伴热带状态指示灯及后台信号提供接点。

4 现场测试

4.1 加热性能测试

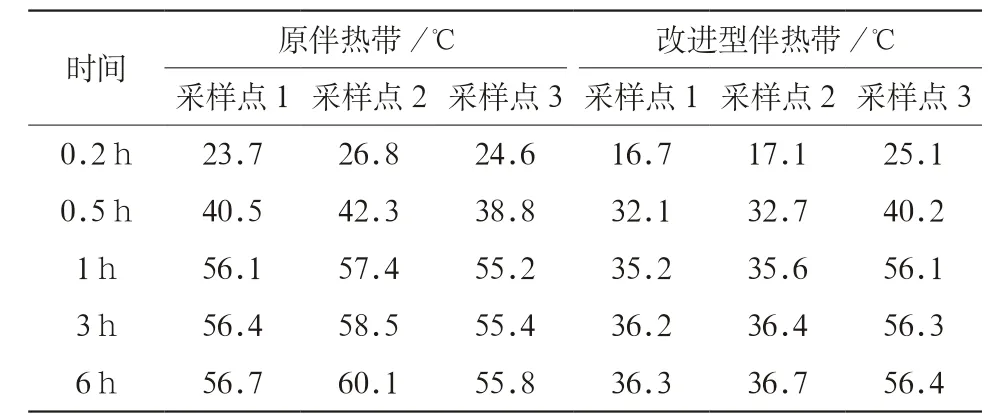

将原伴热带及改进型伴热带各选取一个间隔通电运行进行测试对比,将温控器模式设定为手动模式,一直加热6 h,选取上部伴热带、下部伴热带及断路器气室罐体中间位置共3 个点进行测温,测试数据如表1 所示。

图4 伴热带检测回路

由测试数据可知:改进型伴热带由于采用直接贴敷方式,加热效率快,中间保温层有效阻隔热量向外界空气散发,上部伴热带与下部伴热带功率相同,功率密度相当。原伴热带钢制外壳表面温度较高,热量散发较多,且下部伴热带功率密度过大,易造成电阻片碳化损坏。

表1 加热性能测试数据

4.2 控制性能测试

改进型伴热带系统安装完成后,将温控器启动温度设定为零下10 ℃,停止温度设定为0 ℃,连续一周不同时段观察记录15 个间隔断路器气室压力值,无明显变化趋势,说明总功率为800 W 的伴热带系统能够满足现场需求。与原伴热带总功率1 600 W 相比,单台断路器就可以节省800 W 负荷,15 个间隔共45 台断路器气室需要加热。依据该变电站冬季实际运行工况知,冬季平均每天伴热带有效工作7 h,按2 个月算,共节省约15 120 kWh电能,可以有效利用能源,减少能源消耗量,节能效果明显。

5 结束语

SF6封闭式组合电器设备存在诸多优点,在变电站中获得广泛应用。为了保障组合电器的安全、稳定运行,加装了SF6压力监测和伴热带加热系统等辅助设施。在变电站组合电器运行期间,除了关注组合电器设备本体外,还应关注其辅助设施能否正常运行,避免出现故障事件。