发射率对半导体器件显微红外测温结果的影响

韩 伟, 刘 岩, 杜 蕾, 郑世棋, 翟玉卫, 梁法国

(中国电子科技集团公司 第十三研究所,河北 石家庄 050051)

1 引 言

近年来,半导体器件、印刷电路板和功率器件等电子器件发挥着越来越重要的作用,在很多领域得到了广泛应用。这些电子器件的性能直接影响整个系统的性能,因此,其性能的可靠性起到了很重要的作用。其中工作结温直接影响电子器件的可靠性,而器件间的连接点只有微米级,常规的检测手段受到了极大的限制,有时甚至无法实现对微米量级器件测温。为了克服常规电路故障检测方法的不足,非接触式的测试方法受到了广泛关注[1~4],其中电路故障的红外热像诊断具有检测速度快、费用低、通用性强、故障检出率和隔离率高、操作简便等优点。

在测量半导体器件温度时,由于器件的结构较小,一般采用具备高空间分辨力的显微红外热像仪。但是它在显示器上所表现出来的图像只是被测物体表面辐射温度的分布,并不是真实温度的分布。物体表面辐射温度和真实温度的分布偏差与发射率有关。目前针对发射率的测量方法及发射率引起的误差已有报道,余时帆等提出了关于固定发射率工作用辐射温度计校准方法的研究[5];邵春滕建立了激光积分球反射计测量系统测量了集成黑体发射率[6];王则瑶等提出了基于高发射率靶标的物体表面温度快速精确测量研究[7];沈久利等提出了不同发射率下红外热图像的非稳态场测量研究[8]。然而针对半导体材料和金属材料发射率对显微红外测温结果影响的研究尚未见报道。在用显微红外热像仪测黑体时,黑体发射率可近似为1,其测量的温度和实际温度基本相同,但是半导体器件表面材料以半导体和金属为主,发射率较低,特别是金属材料,发射率仅为0.2左右,用显微红外热像仪在实际测量半导体器件结温时,可能测得的温度与真实温度有偏差。针对这一问题,本文用半导体器件常用的GaAs、Au材料制作了一种带铂电阻传感器的靶标作为被测件,通过理论分析和实验证明发射率对显微红外热像仪测温准确度的影响。

2 显微红外热像仪测温中发射率的影响

显微红外热像仪,其接收到的总辐射量可表示为[9]:

(1)

式中:φs为显微红外热像仪对接收到的辐射能量的响应;ε为被测件发射率;Q为热像仪对一定温度和波长λ下的黑体辐射量的响应;Ts为被测件温度;r为被测件反射率;Ta为环境温度;Qf为热像仪对本身杂散辐射的响应。

对于微电子器件显微红外测试,国际上一般采用具备发射率测量功能的显微红外热像仪[7]。这主要是由于,发射率实时测量法能够最有效地消除环境辐射的干扰,实时测量得到被测件表面材料的发射率;相对于常规热像仪采用经验值来设定发射率的方法,发射率测量功能更加准确和有效,因为半导体器件表面材料与常规的材料结构是不同的,很难用经验值有效估计。

根据已知报道[10~15],显微红外热像仪采用的发射率测量方法为:显微红外热像仪通常有一个背景辐射修正过程,该过程就是需要得到一个等同于环境温度的黑体发射源的辐射量;通过模拟等同于环境温度的黑体,结合相应的软件,显微红外热像仪将等于环境温度Ta的黑体辐射φa和热像仪内部杂散辐射Qf作为1个固定量φa0,从接收到的总辐射量φs中减去得到显微红外热像仪的有效响应。固定量φa0表示为:

(2)

Ts为选取的固定温度。对处于温度Ts下黑体的响应φs0为:

(3)

此时,理想状态下发射率ε可由式(2)~式(4)运算得到[16]:

(4)

这是在理想状态下显微红外热像仪计算出的发射率ε,但实际情况下很难实现完全理想的黑体,非理想状态可能会引入额外的干扰辐射φn。此时显微红外热像仪的有效响应为:

(5)

实际发射率ε′的计算式为:

(6)

式中:φn1为测量过程中由于背景修正不完善造成的误差;φn2为热像仪自校准过程背景辐射修正不完善造成的误差。φn1和φn2可以假设成近似的φn。对式(7)进行变换,得到:

(7)

φn是固定的量值,ε≤1,由式(7)可以得知实际计算出的发射率ε′比物体真实发射率ε偏小。本文假设ε′≈0.9ε进行理论分析。

显微红外热像仪一般都不是全波长测温,其敏感的红外辐射只在某一个波长范围内,因此,几乎所有的显微红外热像仪都不能严格依据黑体辐射定律来结算温度。其温度测量一般取决于仪器出厂时设定的标定曲线。为了能够进行定量分析,本文采用全波长的斯特藩-玻耳兹曼定律来分析发射率对显微红外测温结果的影响:

E=εσT4

(8)

式中:E为辐射单元的全波长总辐射出射度,W/m2;ε为辐射单元表面发射率,无量纲;σ为斯特藩-玻尔兹曼常数,其值为5.67×10-8,W/(m2·K4);T为辐射单元表面温度,K。

显微红外热像仪采用的是光子探测器,因此其响应与入射光子的数量成正比(而非能量),在不考虑环境因素的情况下,应采用斯特藩-玻尔兹曼公式的光子形式进行分析:

Q=δεT3

(9)

式中:Q为单位面积光子发射量,个/(s·cm2);δ为常量,其值为1.52×1011个/(s·cm2·K3)。

根据上述理论,只要在一个已知的温度下获取物体总的辐射量,就可以近似地用斯特藩-玻尔兹曼公式计算出物体的实际温度。设被测件处于未知温度Tx,此时红外热像仪得到的被测件辐射量的响应为φx:

(10)

则被测件的计算温度Tx和实际温度T之间存在着一个偏差,关系式为:

(11)

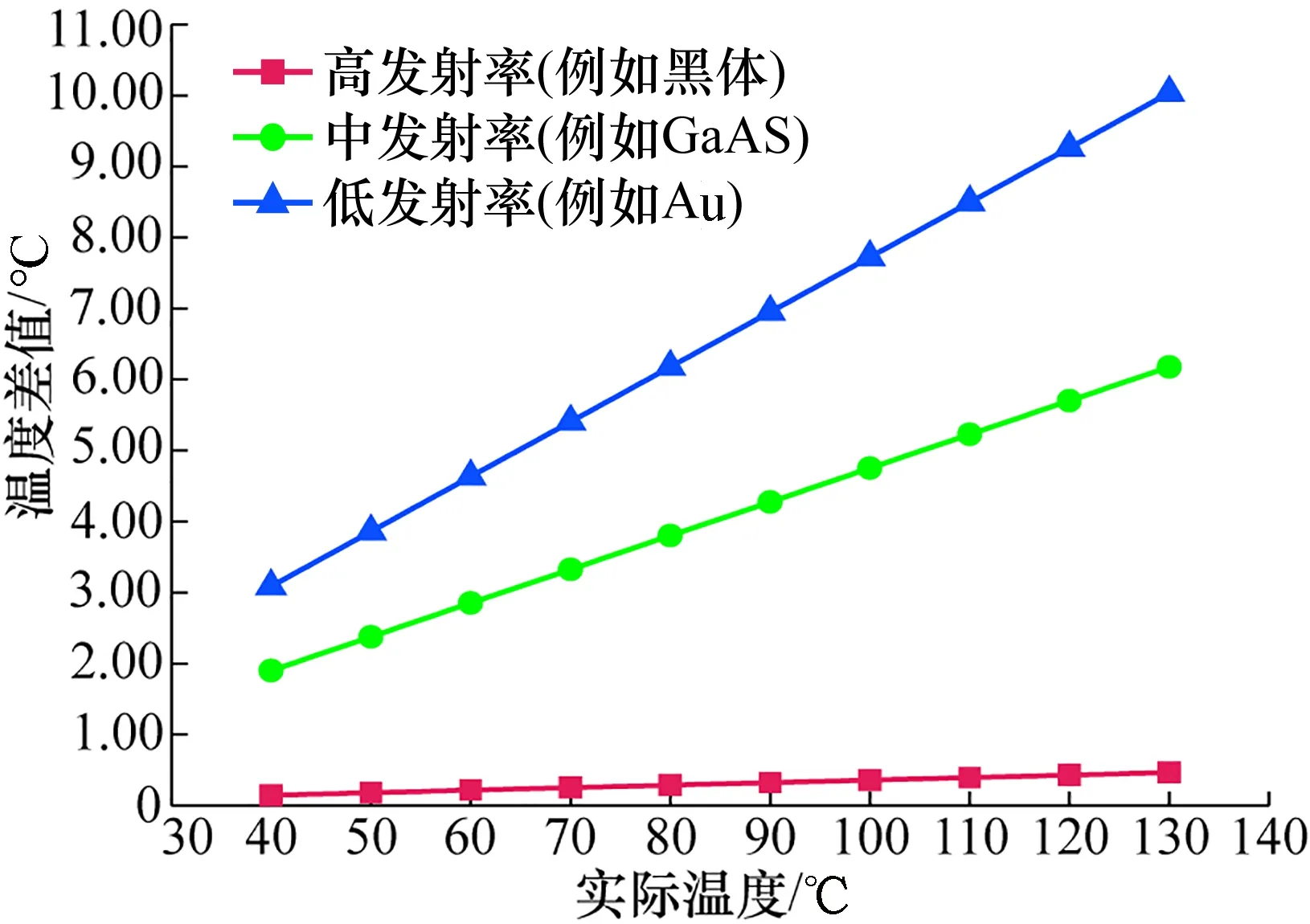

通过式(11)可以得到计算温度和实际温度的偏差是与被测件发射率ε有关的,关系如图1所示。由图1可以看出实际温度和计算温度之间的偏差存在着一个大致趋势,显微红外热像仪在固定温度Ts计算出被测件的发射率,根据式(10)分析,计算出发射率ε′偏小,温度测量结果则应偏大。由式(11)可知,当被测件温度升高,发射率越小,产生的偏差就会越大。因此,显微红外热像仪测得温度和实际温度的偏差是随着被测件发射率和温度而变化,发射率越低,测温偏差就越大,并且偏差会随着被测件温度升高而增大。

必须指出的是,由于采用了全波长的红外温度计算公式,这里得到的具体量值会与真实的显微红外热像仪测温结果存在误差,但是,二者的变化规律和趋势应该是一致的。

图1 计算温度和实际温度偏差关系

3 验证实验

3.1 靶标的制作及定标

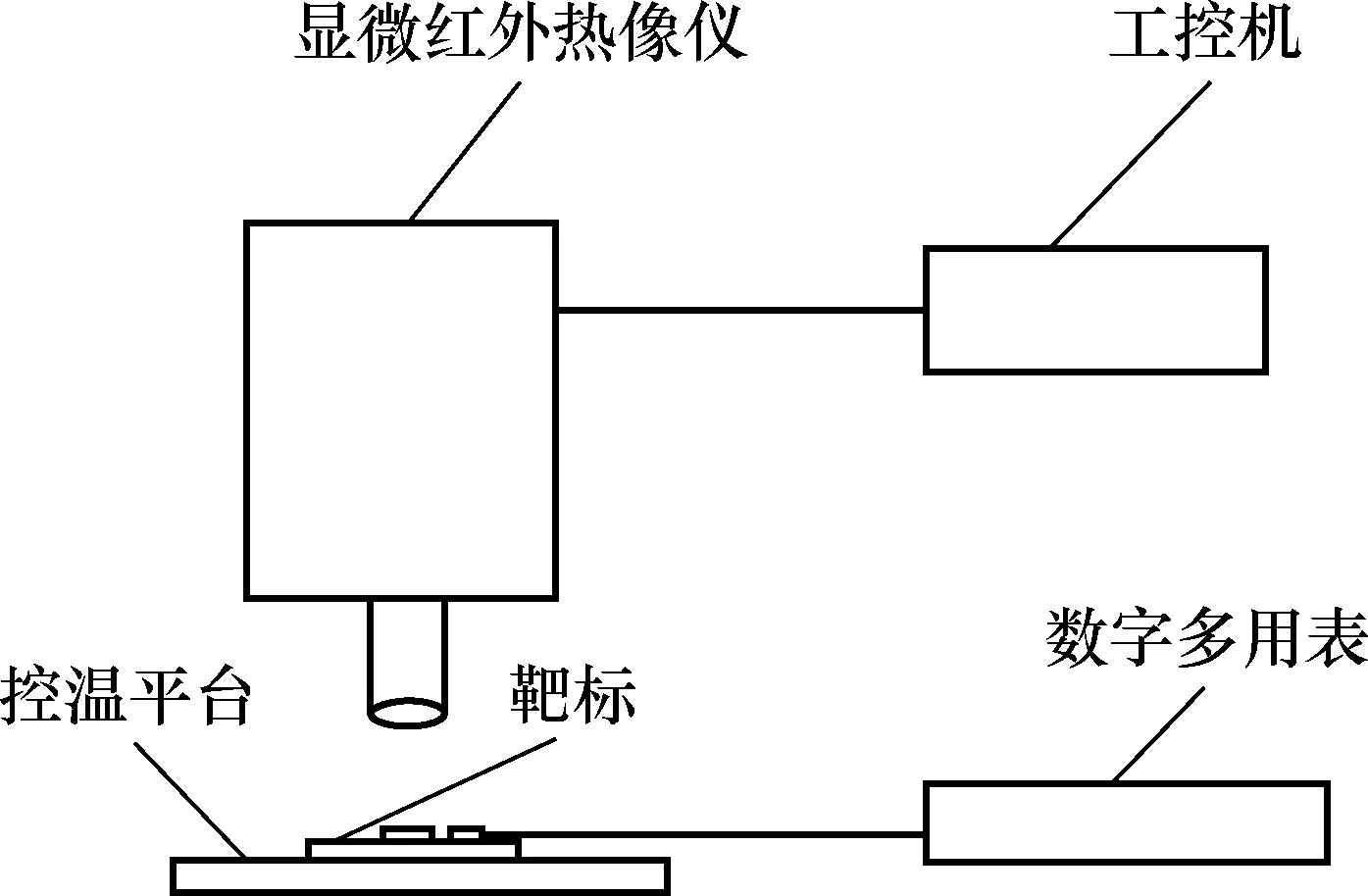

用半导体器件材料设计并制作带铂电阻温度传感器的靶标,来确认半导体器件较低的发射率对显微红外测温结果的影响。靶标提供一个目标区域作为被校显微红外热像仪的测温对象,该目标区域是一个平坦表面,大小为1 mm×1 mm,显微红外热像仪探测视场大小为10 mm×10 mm,便于显微红外热像仪对其成像。靶标测温模块框图如图2所示,靶标本身是无源的,控温台作为热源给靶标提供一个稳定温度。

图2 靶标测温模块框图

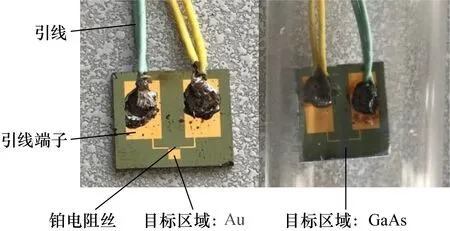

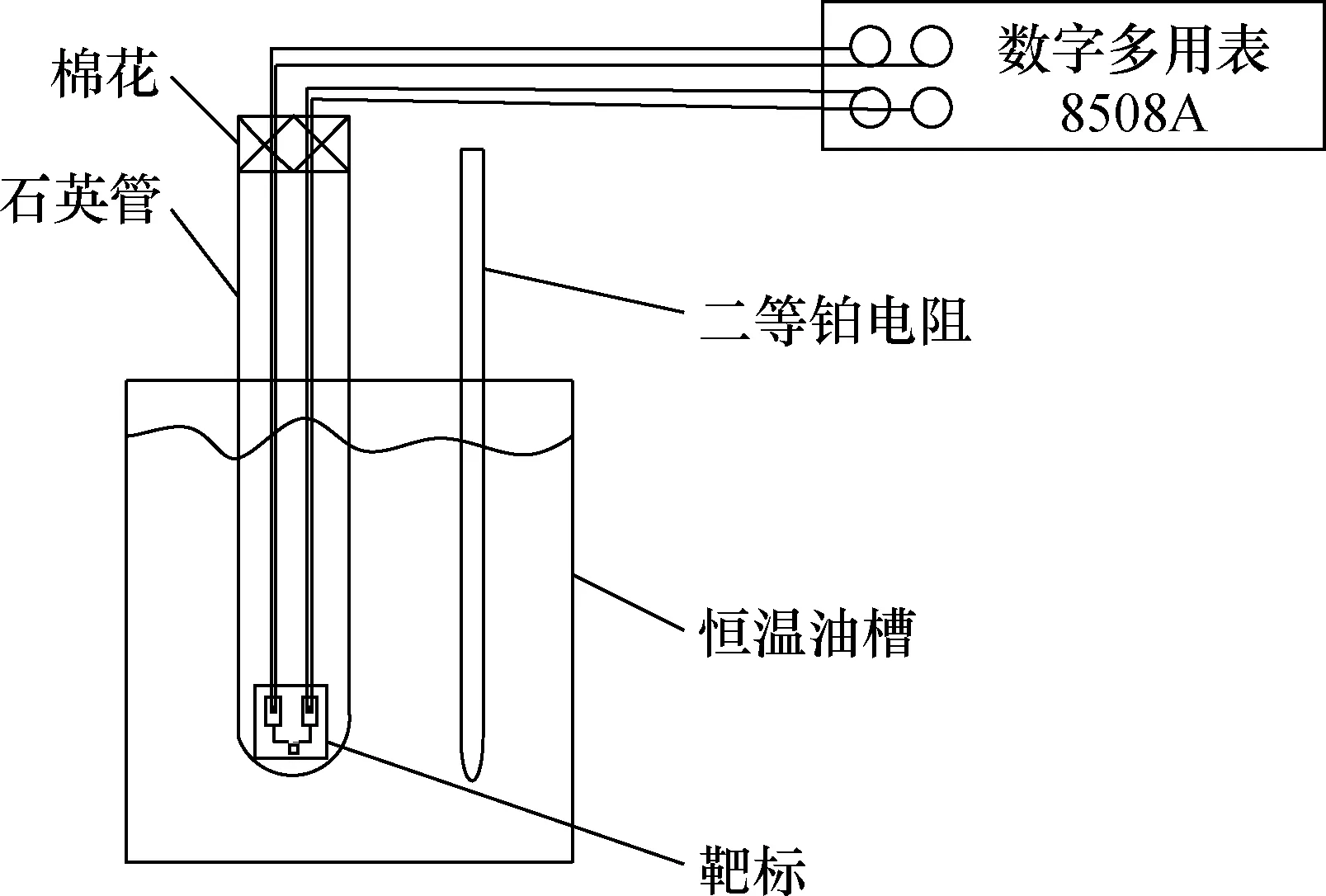

目标区域采用半导体工艺制作,材料选取与实际器件表面相同的材料制作,包括Au、GaAs等,而制作出的铂电阻靶标不能直接根据电阻值得出温度,需要对其进行阻值与温度关系的定标及重复性和稳定性的考核。图3是靶标实物图。定标操作示意图如图4所示。

图3 靶标实物图

图4 铂电阻定标过程示意图

靶标的定标过程中需要用到油槽、二等铂电阻、电阻温度表及数字多用表8508 A。铂电阻的阻值与温度关系可以近似表示为:

(12)

式中:RT为铂电阻在温度T下的阻值;R0为铂电阻在0 ℃下的阻值;B和A是与铂电阻特性有关的2个系数。

测得数据根据阻值与温度的近似关系进行二次项拟合,结果见图5所示。

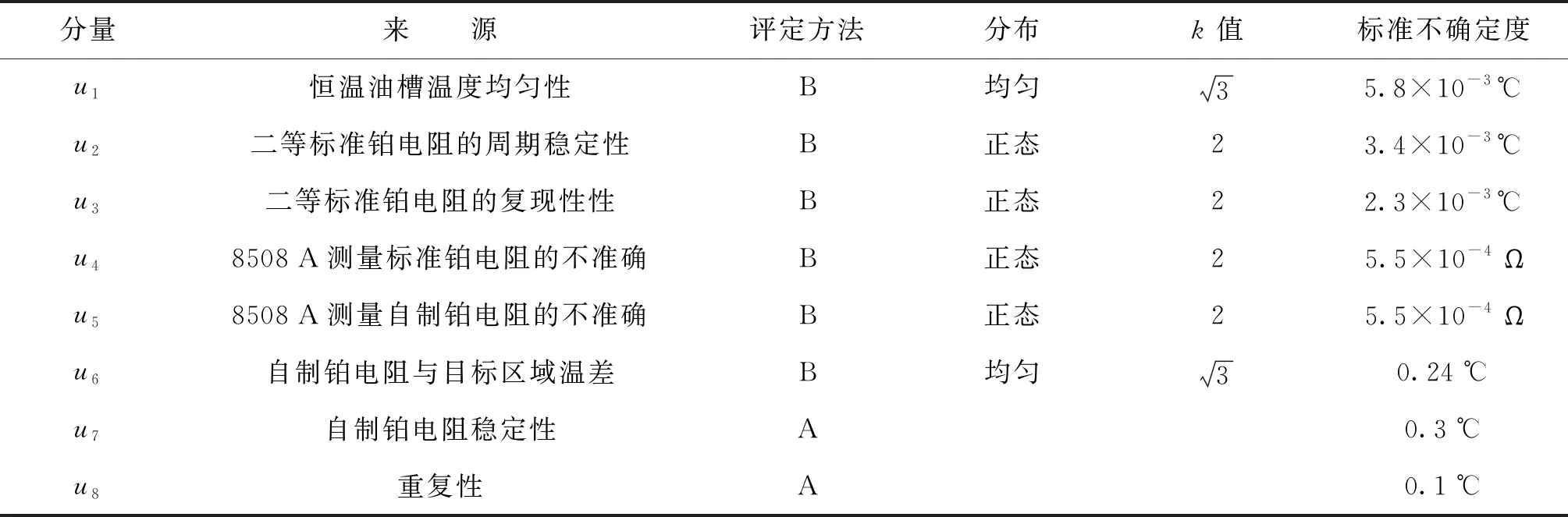

本文对GaAs靶标铂电阻温度的测量不确定度进行了粗略评估,见表1。以100 ℃温度点为例,(dRt/dt)t=100=0.340 6 Ω/℃。

温度不确定度来源包括:

(1)铂电阻的阻值-温度关系标定时引入的不确定度。包括:a)恒温油槽温度均匀性u1;b)二等标准铂电阻的周期稳定性u2;c)二等标准铂电阻的复现性u3;d)8508 A测量标准铂电阻阻值的不确定度u4;e)8508 A测量自制铂电阻阻值的不确定度u5。

(2)自制铂电阻与目标区域温差u6,取决于靶标的温度均匀性。

(3)自制铂电阻稳定性引入的不确定度u7。

(4)重复性引入的不确定度u8。

图5 铂电阻阻值与温度关系二次项拟合曲线图

表1 GaAs靶标铂电阻温度测量不确定度评估

则合成标准不确定度为:

=0.40 ℃

(13)

取包含因子k=2,则扩展不确定为0.80 ℃。

3.2 测试过程

本文选择了半导体行业中应用最广泛也是最先进的显微红外热像仪作为测温装置,该热像仪采用InSb作为探测器,在液氮制冷条件下温度分辨力能达到0.05 ℃,探测面积为10 mm×10 mm;其具备先进的逐像素发射率计算功能,能够实时计算被测件表面材料的发射率。用显微红外热像仪对定标后的靶标进行测试,测温装置结构如图6所示。

图6 测温装置结构示意图

将研制的靶标和面源黑体分别作为被测件安放在控温台上。为了保证被测件的温度稳定并尽可能与控温台保持一致,需要在被测件下表面与控温台之间均匀涂抹一层导热硅脂。靶标上引线和数字多用表8508 A输入端连接。数字多用表8508 A需要设置为四线电阻测量模式,用以准确地监控靶标上铂电阻的阻值。靶标目标区域大小为1 mm×1 mm。设置控温台温度为70 ℃,对被测件进行发射率修正,测得的黑体、GaAs、Au 3种材料发射率分别为0.9,0.6,0.2。待被测件温度稳定2 min后用显微红外热像仪对被测件进行温度测量,同时记录8508 A的电阻示值。改变控温平台的温度,使被测件温度分别为70,80,90,100,110 ℃,用相同测试方法测2种不同材料的靶标和黑体。

4 结果与分析

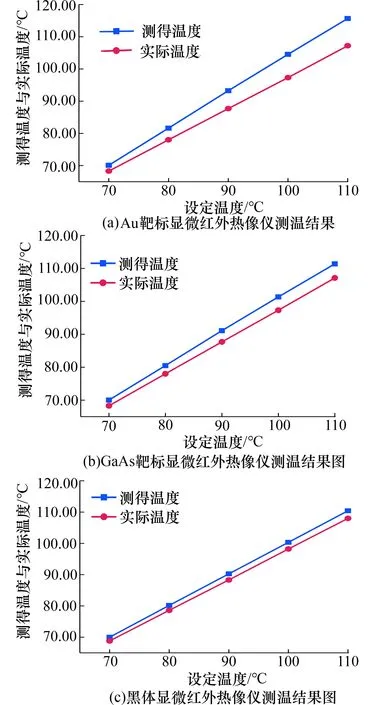

本文对显微红外热像仪测得3种材料在不同温度下实际温度和显微红外测得温度的偏差数据结果进行分析。对每种靶标在各个温度点下重复测量6次,以平均值作为最终的测温结果。将显微红外热像仪对3种被测件的测温结果与实际温度的对比情况用曲线的形式进行对比,结果见图7所示。

由对比结果可知:无论是对于哪种被测件,随着温度的升高,显微红外热像仪测温结果均存在误差;不同的是发射率越低,测温误差越明显。

为便于直观对比,将3种不同发射率材料的测温误差放在一起进行分析,得到的结果如图8所示。图8与理论分析得到的图1在趋势上是一致的。被测件是高发射率的黑体时测温误差最小,在实际温度为110 ℃时误差为1.9 ℃;而被测件是低发射率的金材料时测温误差最大,在实际温度为110 ℃时误差为为7.9 ℃;发射率稍微大些的GaAs时测温误差介于金属和黑体之间。在同一温度下发射率越低,测得温度和实际温度偏差越大。实验结果和理论分析相契合。

图7 3种材料显微红外热像仪测温结果

可见,在发射率低的情况下,测试结果的误差非常明显,这个偏差在半导体器件测试结温时已经不可忽略了。

图8 显微红外热像仪测温误差结果

5 结 论

本文通过理论分析和实验证实,研究了发射率对半导体器件显微红外测温结果的影响,得出用显微红外热像仪测量低发射率材料的温度时,发射率越低测温误差越大的结论,且误差会随着被测件温度的升高而增大。在110 ℃的温度条件下,测量金材料的测温误差高达7.9 ℃,测砷化镓材料也有3.8 ℃的测温误差,这对实际半导体器件结温测试中的影响已经不可忽略。因此,在利用显微红外热像仪进行半导体器件温度测量时,需要考虑发射率的影响并考虑如何进行修正问题。