利用西门子V90提高车床尾座自动化控制

天水星火机床有限责任公司 马立贵 刘克林 张海强

现在绝大部分数控卧式车床(或卧式车削中心)尾座的移动是通过手动或通过普通三相异步电动机驱动,尾座顶紧工件通常也是通过手动顶紧或液压套筒顶紧。手动顶紧机械结构简单,顶紧力的大小由操作者根据经验或者测力仪装置给定,但这加大了操作者的劳动强度,且效率低下。液压套筒顶紧虽然操作简单,但顶紧力大小需要调整液压系统压力值,调整麻烦,且液压系统故障率较高。为了提高加工效率和自动化水平,我公司在尾座上安装了一台能实现速度/扭矩控制的伺服电机,直接通过伺服电机移动尾座和顶紧工件。在机械设计上取消了锁紧机构,并且在伺服电机和尾座移动机构之间通过蜗轮蜗杆传动,这样就可以防止由于驱动器报警而出现尾座后退工件松动问题。伺服驱动器选用西门子V90,伺服电机选用西门子1FL60系列。

通过对我公司数控车床机械结构方面的简化改动以及电气方面对于V90驱动控制伺服电机的灵活应用,达到了尾座的操作的简便使用,V90伺服驱动器集动力部分和控制部分于一体,结构紧凑,功能强大,具有位置控制、速度控制、转矩控制以及混合控制等方式。

1 尾座电气控制的设计要求

在此机构中当尾座趋近或远离工件时,伺服电机可以在速度控制方式下以快移速度移动;当尾座快速接近工件时,停止移动,这时把伺服电机控制方式切换到扭矩控制方式下,然后重新启动伺服电机,则尾座趋近工件并以设定的扭矩顶紧工件,每一个工件对应的顶紧力的大小可根据工件的直径及重量通过电位器进行调整,并通过扭矩数显表显示当前所需扭矩力。当工件加工完成,再将伺服电机的控制方式切换到速度控制方式,以快速方式离开工件。

表1 端子定义(注:[3]速度控制方式;[4]扭矩控制方式)

2 电气控制设计

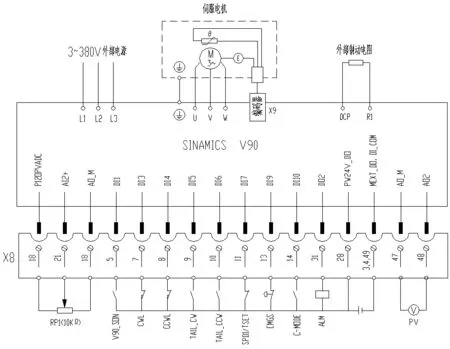

图1 V90驱动器控制原理图

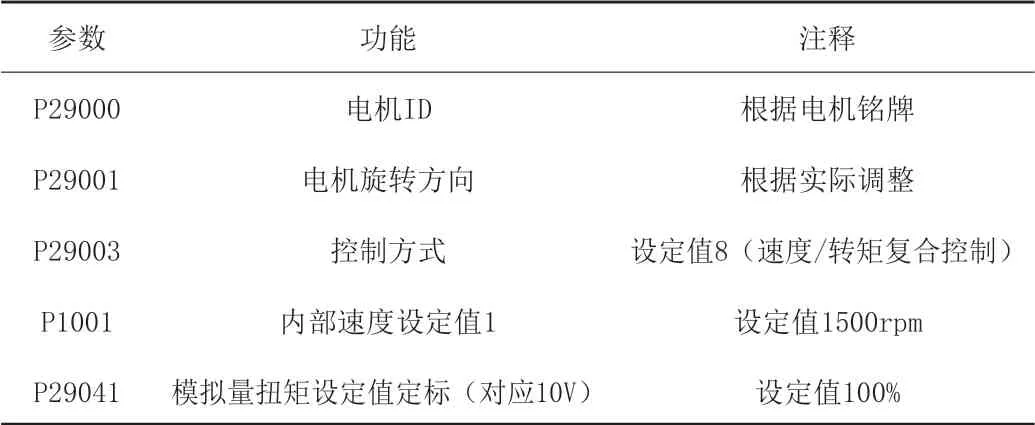

表2 其他主要参数设定

驱动器控制原理如图1所示,DI1为使能输入端;DI5为正转输入端;DI6为反转输入端; DI7为速度值/扭矩值指定输入端,DI7输入为高电平时,由参数P1001设定快速移动速度,DI7输入为低电平时,由电位器RP调整扭矩的大小,并通过PV电压表显示实际扭矩大小;DI10为速度/转矩切换输入端,DI10输入为低电平时,为速度控制方式,DI10输入为高电平时,为扭矩控制方式。当驱动器出现报警时,ALM继电器输出,通知PLC,机床停止运行。

2.1 端子定义(表1所示)

2.2 其他主要参数设定(表2所示)

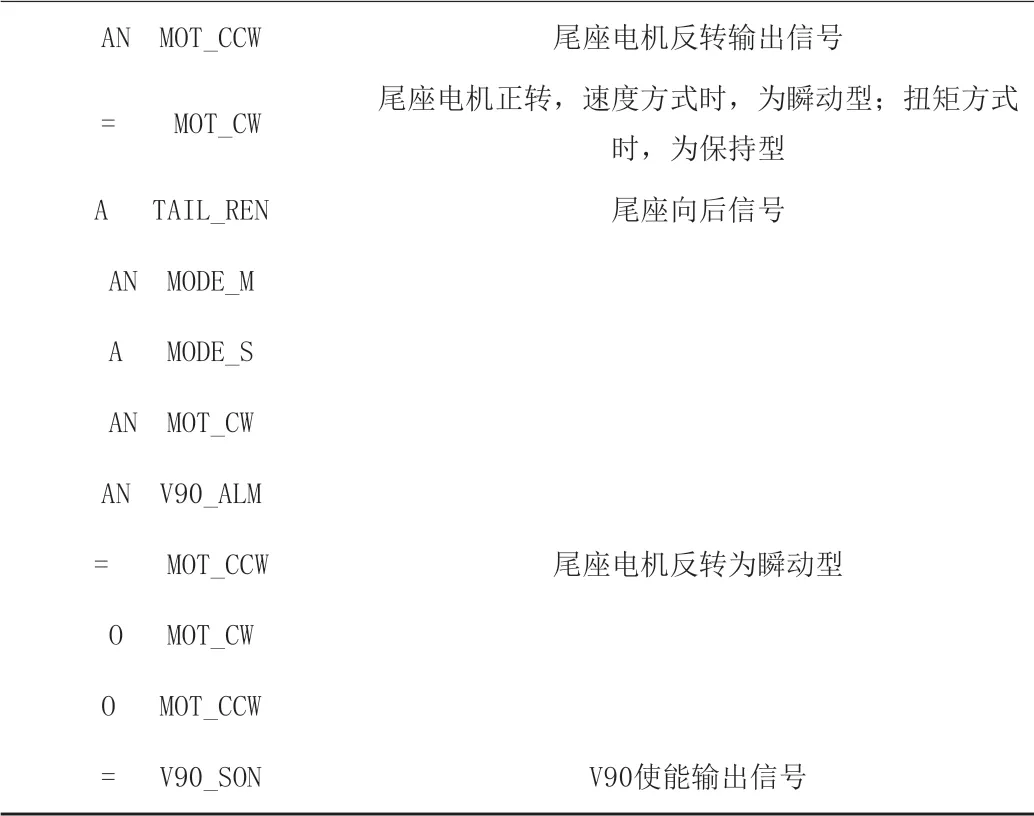

3 PLC程序设计

3.1 输入信号

方式选择速度信号:MODE_S;方式选择扭矩信号:MODE_M;

尾座向前信号:TAIL_FOR;尾座向后信号:TAIL_REN;

尾座停止信号:TAIL_STP;驱动器报警信号:V90_ALM;

3.2 输出信号

伺服电机正转:MOT_CW:伺服电机正转:MOT_CCW;

伺服使能:V90_SON;速度/扭矩方式切换:C_MODE

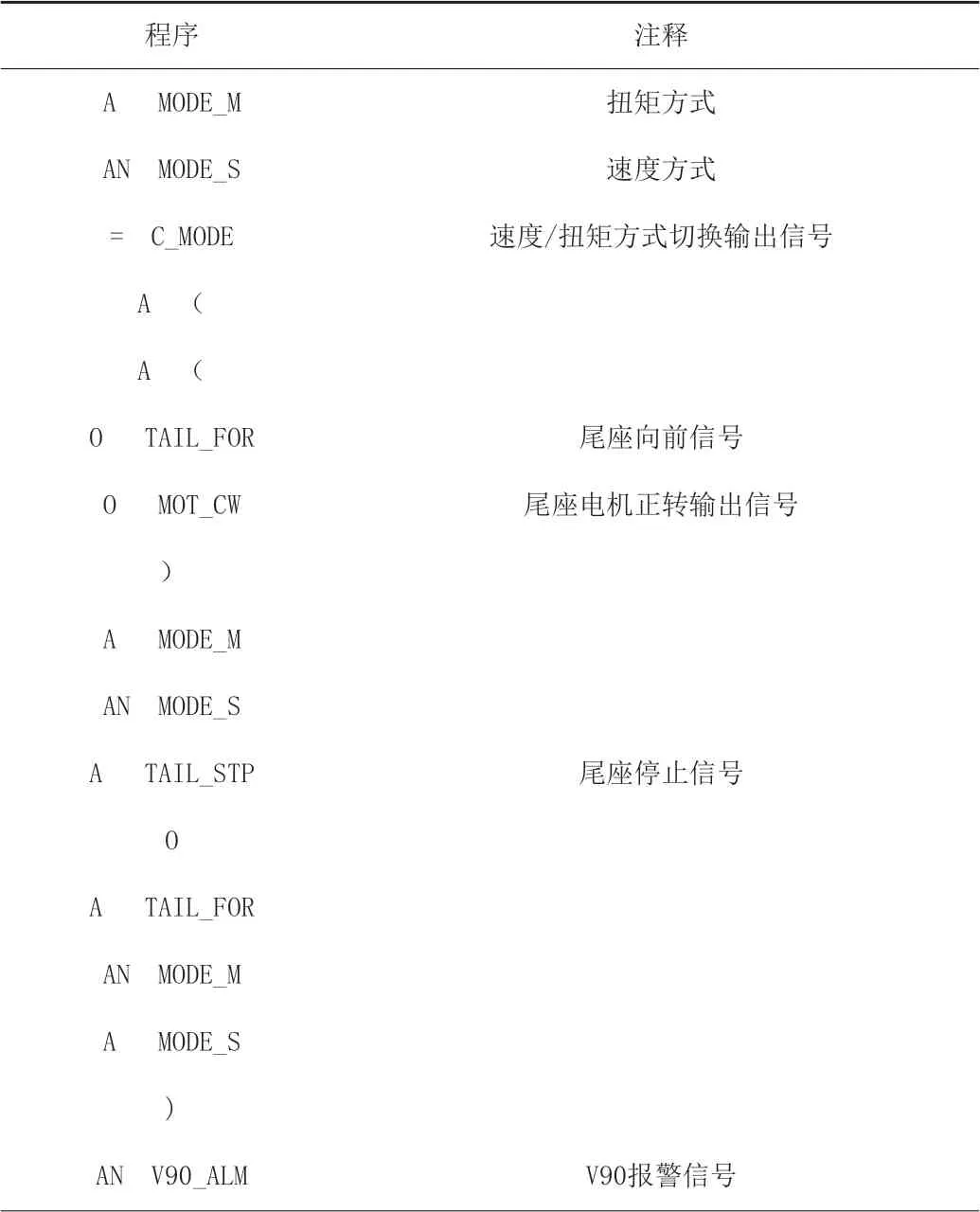

3.3 PLC程序(表3所示)

结语:利用西门子V90驱动器和1FL60伺服电机对数控车床(或卧式车削中心)的尾座进行灵活控制,包括尾座的前进、后退快速移动以及对工件的顶紧,大大提高了加工效率和机床的自动化水平,减轻了操作者的劳动强度,同时取消了尾座锁紧结构,简化了机床尾座的机械结构。

表3 PLC程序

续表3