精密节能安全折弯模具

我国从上世纪九十年代初逐步引进现代钣金制造技术和装备,经过二十多年的发展,伴随现代钣金技术的普及和钣金制造设备的不断升级,国内钣金产业取得了很大进步,行业规模不断壮大。钣金产品在众多行业都有广泛的应用,但总体来说,现在国内钣金制造的技术和质量水平,特别是精密钣金的制造水平和先进国家相比还有相当大的差距。国内外的高端市场,仍主要为国外和外资企业主导。

笔者在参观考察国外先进钣金企业后发现,在硬件设备上,我国许多企业并不比他们差,甚至许多企业的产业规模、作业环境、设备的先进性以及成套性均优于国外许多先进的钣金企业。然而,我们采用高端设备生产的却是中低端的产品,生产效率低,经济效益差,成为较为普遍的现象。投入产出不成正比,形成了人力资源和物质资源的极大浪费。这是什么原因呢?笔者认为:除了商业环境、经营理念、运营管理模式等因素外,钣金工艺技术水平的相对落后也是重要原因。

折弯工序是钣金制造的关键工序,其质量对后续工序如焊接、组装以及最终产品的稳定性、可靠性、一致性和外观都有很大影响。

空压法的广泛应用和欠缺

折弯工艺有空压法(air bend)和模压法(coining)两种方法。空压法有较高灵活度,适用范围较广。由于空压法对折弯压力要求较低,所以对折弯机的吨位、刚性要求不高,具有一定的成本优势,现在钣金企业基本上都采用空压法。

用空压法折弯板材时,由于板材的塑性变形和弹性变形同时存在,在板材折弯后,折弯角度会产生回弹,影响钣金件角度、尺寸精度和直线度。企业常采用的工艺措施有角度补偿法、参数数据补偿、后续二次加压校正和采用有实时检测功能的高档折弯机。这对工艺设计人员特别是折弯操作工有很高的要求,且生产效率低、折弯质量不稳定。同时,由于人员参与度高,难于实现无人化、智能化生产。

由于原材料的残余应力、轧制方向、板厚公差和表面质量,时时都会产生难于控制的综合性影响,所以空压法很难保证钣金件特别是精密钣金件的质量。

模压法的优点和局限性

模压法折弯是使折弯上模、下模和折弯板材紧密贴合,所需压力为空压法的3~5倍,从而实现板材折弯部位充分的塑性变形。折弯角度不产生回弹,有很高的角度、尺寸精度和折角直线度。多道折弯后,工件的积累误差小,形位精度高,有利于后续的焊接、组装等工序。在折弯压力下板材和上下模平面紧密贴合,折弯件表面平整光滑。模压法作用于板材折弯处的压强大,由于冷作硬化作用,工件的抗压强度、抗弯强度优于空压法的工件。

但是由于模压法需3~5倍空压法的压力,这对折弯机的吨位和刚性要求高,能耗也大,更重要的是此压力已趋近某些折弯模具的耐压极限,具有一定的安全操作隐患。由于上述局限性,模压法仅限于厚度不超过1mm的薄板和小型钣金件的折弯加工。目前模压法在钣金制造企业中极少采用。

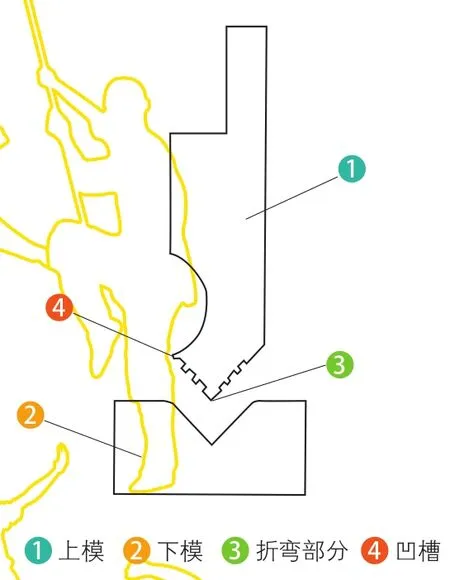

精密节能安全开槽折弯模具

用模压法折弯时,折弯模的上模和下模与加工件折弯角度一致。根据压力公式F=P·S,当板材承受到使折弯部位充分塑性变形的压强时,减小板材与模具贴合的非折弯部位的面积,则压力减小。

方案为在与板材贴合的上模一侧或下模一侧的弯曲变形区域之外的模具面上,开设任意数量和任意宽度的横向通体浅槽,使压力最大限度地作用在板材折弯部位,即可实现材料折弯部位充分的塑性变形。

由于非折弯承压面积远大于折弯部位的面积,使用开槽折弯模具(图1、图2)折弯,在实现模压法加工时,可以使折弯压力减少50%以上,不需要大吨位、高刚性和复杂功能的折弯机,使用空压法加工工件的普通数控折弯机即可。不但节能降耗,还可减少设备投资。模压法一次准确折弯成形,生产效率高,并为自动化、智能化生产提供基础条件。

图1 上模开槽折弯模具

图2 下模开槽折弯模具

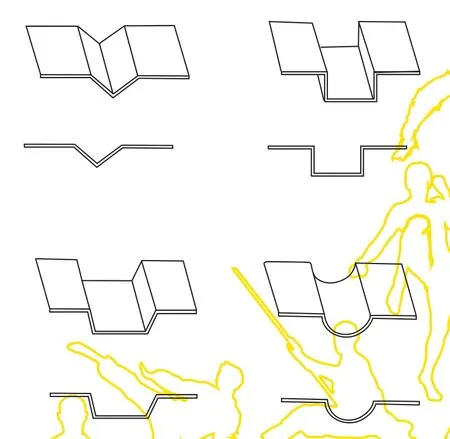

使用开槽折弯模具通过模压法进行板材折弯,可以提高钣金制造特别是精密钣金制造的技术水平和质量水平;开槽折弯模具可使模压法加工板材的厚度拓展到1mm以上,直至中厚板,也可以加工大型工件,且作用在模具上的压力大幅降低,保障了操作安全;开槽折弯工艺可以应用于任何角度和各种剖面的单折弯模具,也可应用于特殊一次成形开槽折弯模具(图3)。

图3 特殊一次成形开槽折弯模具

图4所示为部分折弯形状示例,这类工件可用单折弯模具,折弯几次完成,在订单批量大且有更高精度要求时,也可用特殊一次成形折弯模具完成。

图4 部分折弯形状