城市污泥掺量对煤气化渣陶粒性能影响

高育欣,李坤杰,马建峰,高 达,杨 文,毕 耀,罗遥凌

(1.中建西部建设建材科学研究院有限公司,成都 610015;2.美国伊利诺伊理工大学斯图尔特商学院,芝加哥 60608)

0 引 言

陶粒是一种具有一定强度、粒径为5~25 mm的固体颗粒,大多为规则或不规则球体。陶粒制备的原材料中必须含有大量的SiO2和Al2O3,一般要求SiO2质量含量为52%~79%,Al2O3质量含量一般超过12%[1],其原料由早期的黏土、页岩等不可再生资源逐渐向固体废弃物方向发展,如粉煤灰、煤矸石、赤泥、废弃尾矿渣及建筑弃土等是目前陶粒生产的主要原料[2]。其中以粉煤灰为主要原材料生产的陶粒密度小、强度高,被大量应用于轻骨料混凝土中[3-4]。而以粉煤灰为基的陶粒吸水率较高,一般在10%以上,利用其制备轻骨料混凝土时,会对混凝土工作性能带来不利影响。

煤气化渣是煤气化过程中产生的固体废弃物,据统计,2018年我国煤气化渣产量超3 350万t[5]。目前,煤气化渣处理方式主要是堆存和填埋,尚未进行大规模的工业化应用[6]。研究发现,煤气化渣主要是由SiO2、Al2O3、CaO、Fe2O3、C等组成,其主要矿物相为非晶态硅酸盐,夹杂着石英、方解石等[7],其完全满足陶粒生产原料的要求。而目前以煤气化渣为主要原材料烧制陶粒的研究尚不多见,为此,可以考虑以煤气化渣为主要原材生产陶粒。

此外,城市污泥作为污水处理后产物,其年产量不断增加。据统计,我国城市污泥年产量达5 000余万吨(含水率80%),且产量在不断上升[8]。若将城市污泥不加处置直接排入自然环境中,会对生态环境带来巨大伤害,因此,城市污泥须进行无害化处理。目前城市污泥的主要处置方式之一是将城市污泥作为陶粒生产原料,大多用来生产膨胀陶粒、保温陶粒[9-11]等。

因城市污泥内部含有大量的有机物、细菌、病毒、重金属等,且有机质含量往往超过40%[12]。因此,目前掺有城市污泥且强度较高的陶粒,大多采用粉煤灰或者其他不可再生资源烧料,辅掺城市污泥进行烧结。如Qin等[13]利用污泥、粉煤灰和硅藻土制备出筒压强度为4.73 MPa的陶粒,且陶粒吸水率高达39.03%;刘洋洋等[14]利用城市污泥、碳酸钙和海泥制备出筒压强度为5.35 MPa,吸水率为13.34%的陶粒;苏子艺等[15]利用城市污泥、粉煤灰和膨润土烧制出筒压强度为3.05 MPa的陶粒。

基于此,本文旨在烧制出以煤气化渣为主要原材料、建筑弃土为辅助材料的全固废陶粒,并研究城市污泥掺量对煤气化渣陶粒性能影响,以制备出城市污泥掺量较大、性能较优的全固废陶粒。

1 实 验

1.1 原材料

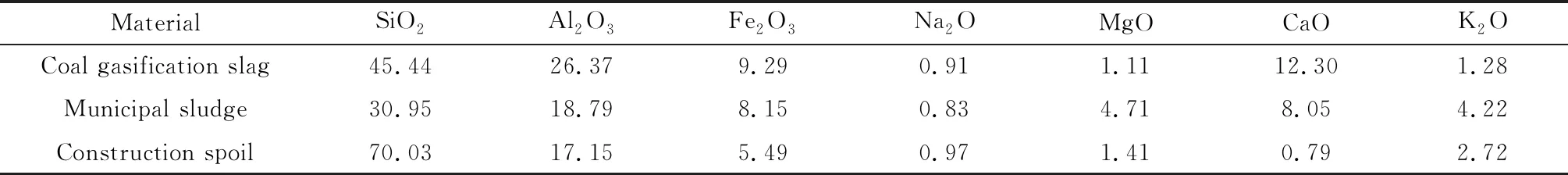

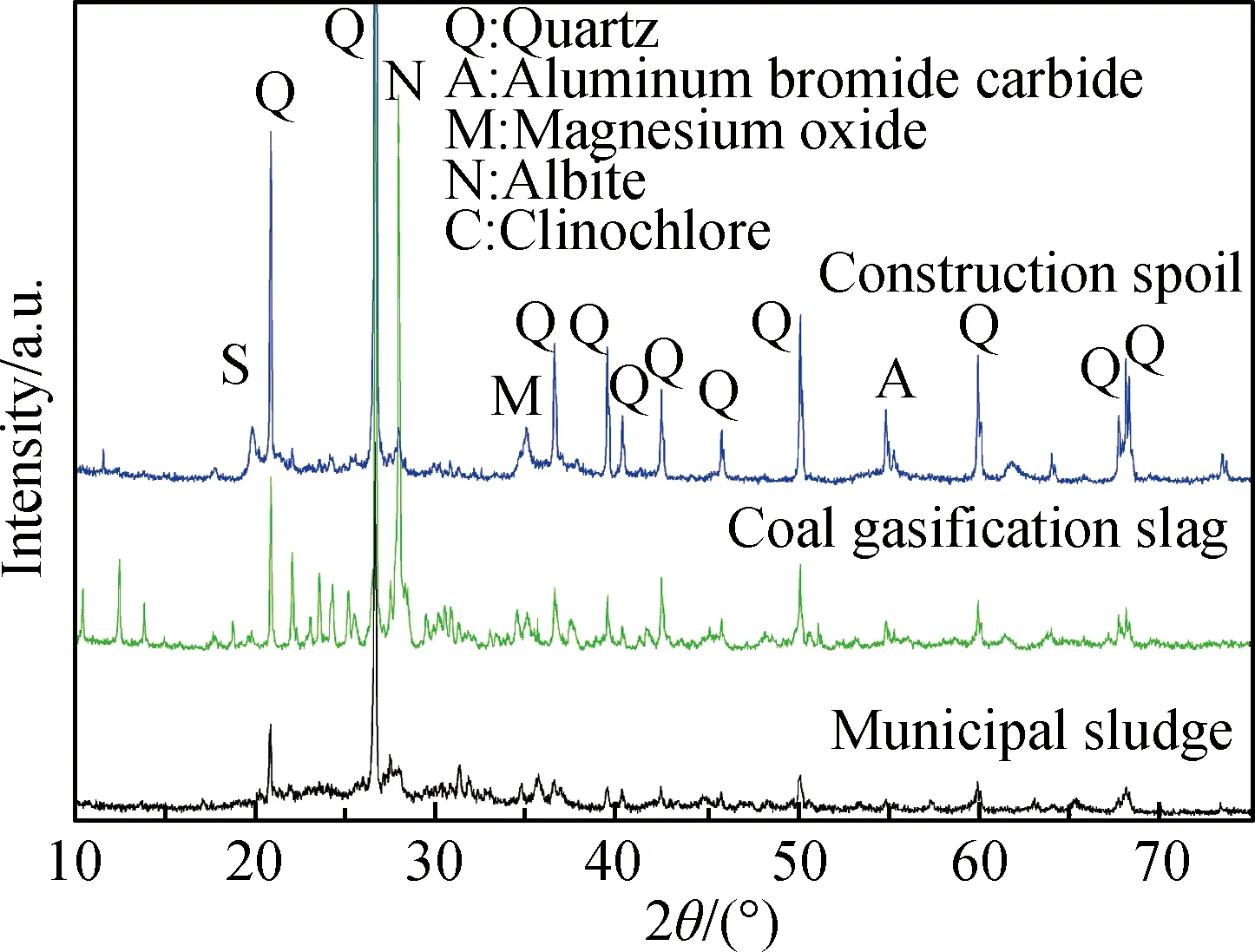

所用污泥来自成都市某污水处理厂原状污泥,含水率在80%~85%之间,煤气化渣来自山西省大同市某煤气化厂,建筑弃土来自成都某建筑工地。上述原材料的化学组成如表1所示,各原料物相如图1所示,各原料物相主要是石英及其含硅氧化物、含铝的氧化物等。

表1 原料及主要氧化物含量(质量分数)

图1 原料XRD谱

1.2 陶粒制备方法

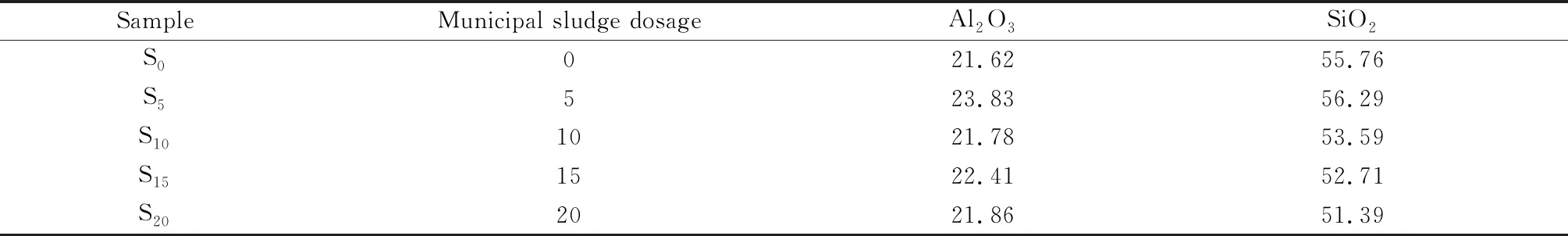

Xu等[16]研究表明,Al2O3的变化对陶粒强度影响最大,为尽量避免氧化物含量变化对陶粒性能影响,在配制陶粒生料时以Al2O3质量含量保持在22%左右为主要依据。在配制陶粒生料时,先确定城市污泥掺量,然后以煤气化渣为主要原料,建筑弃土为辅料配制陶粒生料。表2为陶粒生料中城市污泥掺量及Al2O3和SiO2含量。

陶粒的制备是将原状城市污泥在105 ℃条件下烘干,将煤气化渣、干基污泥及建筑弃土分别粉磨后过200目(74 μm)筛,按照设计配比,将干基污泥与其他组分混合均匀后在圆盘造粒机中造粒,陶粒生料含水率控制在25%左右,造粒陶粒粒径控制在5~25 mm之间,最后进行预热及烧结工艺后可得陶粒。其制备流程示意图如图2所示。

表2 陶粒污泥质量掺量及氧化物质量含量

图2 陶粒制备流程示意图

1.3 试验方法

陶粒1 h吸水率、筒压强度、堆积密度及堆积密度依据GB/T 17431.2—2010《轻集料及其试验方法》中规定的方法进行测定。

筒压强度计算公式如式(1)所示。

(1)

式中:fn为陶粒筒压强度,MPa;p1为压入深度为20 mm时的压力值,N;p2为冲压模质量,N;F为承压面积(即冲压模面积,F=10 000 mm2)。

陶粒堆积密度的测试首先准备容积为5~10 L的金属容量筒,然后用取样勺将干燥陶粒从容量筒口上方50 mm的位置均匀倒入,让陶粒自然落下,不得碰撞容量筒。装满后使容量筒口上部试样成锥体,然后用直尺沿着容量筒边缘从中心向两边刮平,表面凹陷处用小颗粒陶粒填平后称其重量,其堆积密度依据公式(2)可得。

(2)

式中:ρbu为陶粒堆积密度;mt为陶粒和容量筒的总质量,kg;mv为容量筒质量,kg;V为容量筒容积,L。

陶粒原料烧结过程中的物理化学变化:借助热重-红外联用仪器对陶粒原料进行TG-FTIR同步测试,热重-红外联用仪器由热重及差热分析仪(德国NETISCH公司,STA409C)和傅立叶变换红外光谱仪(美国尼高利公司,Nexus670)两部分组成。其中,测试样品量约为25 mg,盛装在Al2O3坩埚内,通入空气的流量为50 mL/min,采用程序升温法以10 ℃/min的温升速率从100 ℃加热到1 350 ℃。

陶粒微观结构:将陶粒切成薄片,粘到导电胶上,喷金后利用德国Zeiss公司的Merlin型扫描电子显微镜观察样品在不同放大倍数下的微观结构。

陶粒XRD物相:将烧结后陶粒破碎,粉磨后过200目(75 μm)筛,采用X射线衍射仪(X-ray diffraction, XRD)测试陶粒的矿物成分及晶相。

陶粒孔结构测试:将烧结后陶粒切片,制成直径为3~5 mm的颗粒状物,利用美国麦克公司Auto Pore Ⅳ型压汞仪(MIP)测试陶粒孔结构。

2 结果与讨论

2.1 陶粒性能

图3为原状污泥TG-DSC曲线。从污泥的TG曲线可以看出,原状污泥烧失量大,1 350 ℃时,其质量损失约55%。在升温过程中,污泥在不同温度区间质量损失表现不一,在200 ℃之前质量损失较为缓慢,这主要是污泥内部自由水分的挥发;在200~500 ℃时质量损失最快(约为总质量损失的63.6%),这是由于污泥中挥发分的挥发及有机质的燃烧; 500 ℃以后,污泥质量损失变得缓慢(约为总质量损失的27.3%),这主要是污泥内部有机质的完全燃烧所致[17]。

由DSC曲线可知,980 ℃之前,污泥具有很明显的放热效应,在1 050 ℃左右出现吸热峰值,表明在1 000 ℃以上污泥开始发生物相变化吸热。从以上污泥的热行为可得出,原状城市污泥烧失量大,高达55%。因此,试验中选择先将污泥低温烘干后再用于配料。

为研究干基污泥掺量对陶粒性能影响及避免氧化物含量对陶粒性能影响,由于500 ℃之前污泥质量损失最大,故选择陶粒预热温度为500 ℃。由图3中DSC曲线可知,1 000 ℃之前污泥没有出现明显吸热峰,故污泥陶粒烧结温度不应低于1 000 ℃。陶粒预热制度为500 ℃下预热30 min,烧结温度分别选择1 000 ℃、1 050 ℃、1 100 ℃和1 150 ℃,烧结时间为15 min,试验结果如图4~6所示。

图3 城市污泥的TG-DSC曲线

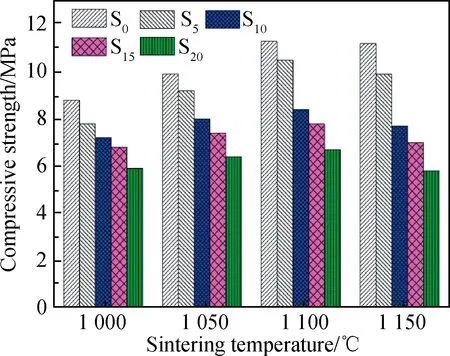

图4 不同烧结温度下陶粒筒压强度

图5 不同烧结温度下陶粒堆积密度

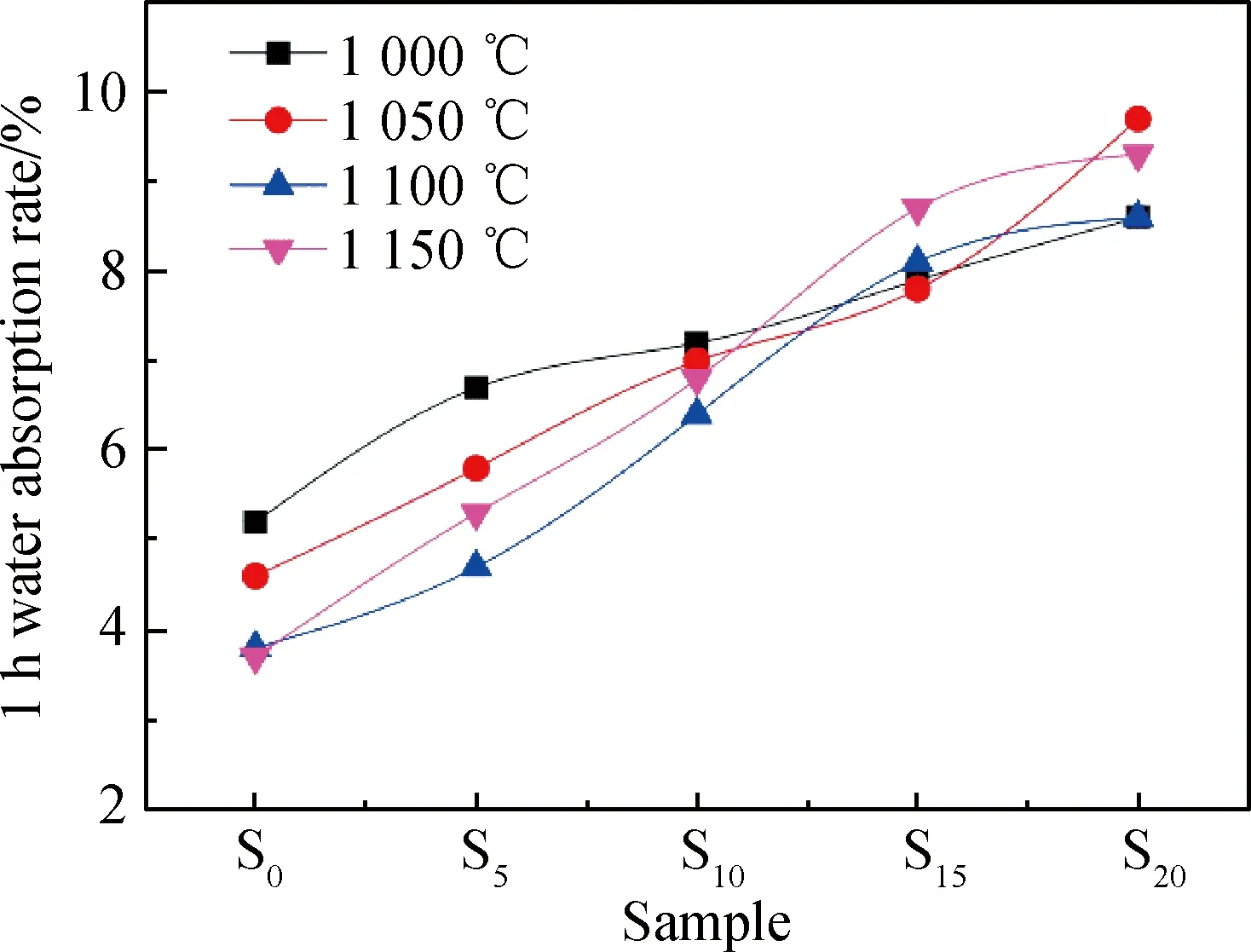

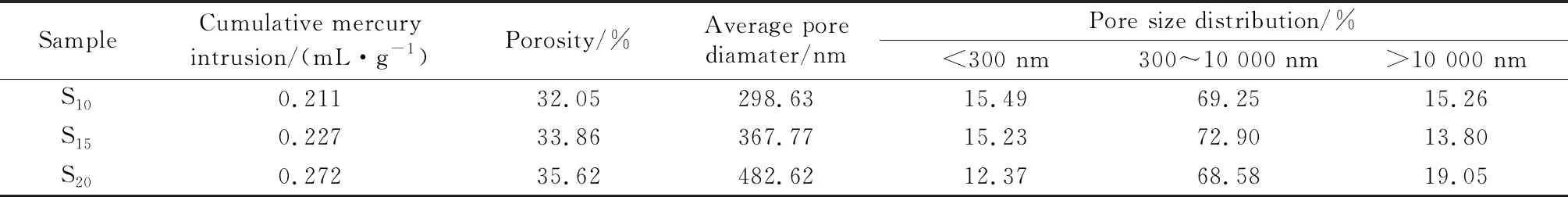

图6 不同烧结温度下陶粒1 h吸水率

从图4中可知,随着烧结温度的提升,陶粒筒压强度先增后减,当温度升到1 100 ℃时,各陶粒筒压强度达到峰值,温度进一步升高后,陶粒强度出现下降。此外,陶粒筒压强度随着城市污泥掺量的增加而减小,说明城市污泥对陶粒强度影响不利。图5为各陶粒堆积密度,从中可以看出,污泥掺量为0%(质量分数,下同)的煤气化渣堆积密度最大,且烧结温度对其影响不大,烧结温度为1 000 ℃时,其堆积密度为910 kg/m3。而对于含城市污泥的陶粒,随着城市污泥掺量的增加,陶粒堆积密度不断减小,随着温度的升高,城市污泥烧失量不断增加,使陶粒堆积密度减小。图6为各陶粒1 h吸水率,从图中可知,各陶粒吸水率随着城市污泥掺量的增加而增加,污泥掺量为20%的陶粒在1 050 ℃时陶粒吸水率接近10%。随着烧结温度的升高,陶粒吸水率先减小后增加,1 100 ℃时各陶粒吸水率较低。

结合图4~6,在陶粒烧结过程中,当达到一定烧结温度后,陶粒生料开始熔融并发生固相反应,生成对陶粒强度有利的矿物质,随着烧结温度进一步提升,陶粒生料液相量增多,液相流动性好,容易填充孔隙而降低陶粒孔隙率,减小吸水率[18]。而当烧结温度过高,液相量过多时会出现“过烧”现象,高温作用下气体更容易从陶粒基体内逸出而使陶粒孔隙增多、强度减小、吸水率增大。因此,陶粒较有优的烧结制度为500 ℃下预热30 min,随后在1 100 ℃下烧结15 min。

在此烧结制度下,对于城市污泥掺量为0%的陶粒,其筒压强度达11.3 MPa以上,堆积密度为910 kg/m3;城市污泥掺量为5%的陶粒筒体强度为10.3 MPa,吸水率为4.2%,堆积密度<900 kg/m3;掺量20%时筒压强度为6.7 MPa,陶粒1 h吸水率最大,约为8.2%。污泥掺量为0%~20%的陶粒均满足标准GB/T 17431.1—2010《轻集料及其实验方法》中对轻质高强陶粒的要求。

2.2 陶粒孔结构

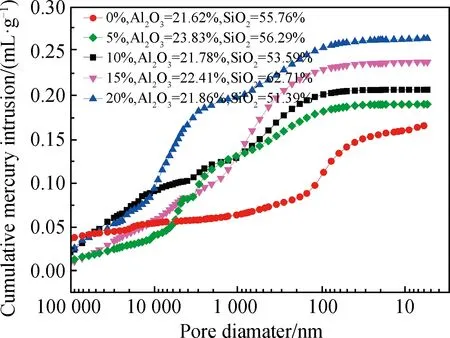

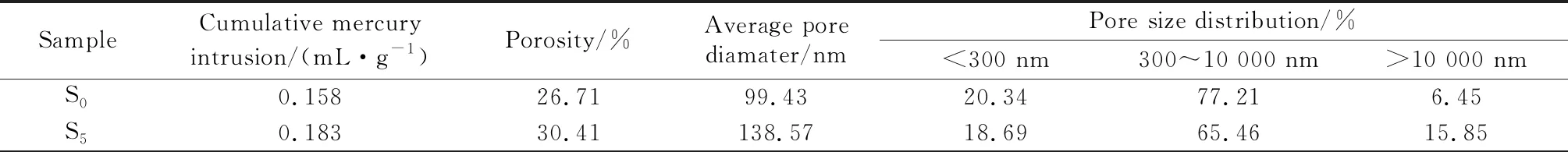

陶粒孔结构对陶粒的吸水率、堆积密度和陶粒强度等具有重要影响,为此,利用MIP和SEM测试和观察各陶粒孔结构的变化。图7为各陶粒的累计进汞量图,图8为陶粒孔径分布图,表3为陶粒孔隙率及孔径分布,图9为陶粒SEM照片。

从图7中可知,陶粒累计进汞量随着污泥掺量的增加而增大,由表3可知,污泥掺量20%的陶粒较污泥掺量为0%的陶粒累计进汞量增加0.114 mL/g,孔隙率增加8.91%;此外,污泥掺量20%的陶粒较掺量5%的陶粒累计进汞量增加0.089 mL/g,孔隙率增加5.21%。这表明污泥掺量对陶粒孔隙率影响显著,随着污泥掺量增加,陶粒累计进汞量增加、孔隙率增加,进而导致陶粒吸水率随着污泥掺量的增加而增大。

图8为各陶粒的孔径分布图,从图中看出,污泥掺量为0%的陶粒峰值对应孔径最小,随着污泥掺量增加,陶粒峰值孔径逐步增加,且出现多个峰值。从表3中可知,污泥掺量从0%增加至20%时,陶粒平均孔径逐渐增加,污泥掺量20%的陶粒较掺量为0%、5%的陶粒增加383.1 nm、344.05 nm。对于孔径分布,小于300 nm的孔径随着污泥掺量的增加而减小,大于300 nm的孔径随着污泥掺量的增加而增加,这表明随着污泥掺量增加,陶粒平均孔径增大的同时,陶粒孔径分布向着较大的孔径增加,进而影响陶粒强度。

图7 各陶粒累计进汞量

图8 各陶粒孔径分布

表3 陶粒孔隙率及孔径分布

续表

如图9为利用SEM扫描电镜观测的各陶粒微观孔隙情况,从图中可以看出,随着污泥掺量的增加,陶粒孔隙变多、孔径增加,内部结构随着污泥掺量的增加而变得疏松,表明污泥会使陶粒内部结构疏松多孔,这与MIP孔结构的结果一致。

以上研究结果表明,污泥掺量是影响陶粒孔结构的主要原因,污泥掺量增加使陶粒孔隙率增加,平均孔径增加,内部结构变得疏松,因而提高污泥掺量会增大陶粒吸水率,减小堆积密度。而对于污泥陶粒强度,尽管污泥掺量增加减小了陶粒强度,但陶粒物相变化也会显著影响陶粒强度[18-19],因此,对陶粒强度变化需要进一步分析。

图9 各陶粒SEM照片

2.3 陶粒物相

图10 各陶粒的XRD谱

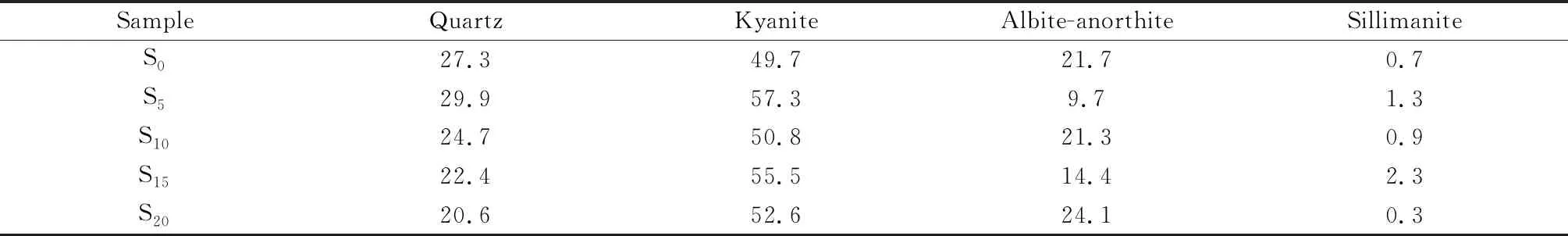

利用XRD全岩相定量分析测试了各陶粒的物相及含量,结果如图10、表4所示。从图10中可以看出,各陶粒主晶相为石英(Quartz)和蓝晶石(Kyanite),次相为硅线石(Sillimanite)及钠钙长石(Albite-anorthite)。随着污泥掺量的增加,各陶粒主晶相并未发生变化。结合表2和表4可知,城市污泥掺量5%(S5)时Al2O3含量最高,其蓝晶石含量最高,而Al2O3含量最少的S0组蓝晶石含量较S5组减小7.6%。

事实上,陶粒氧化物含量会明显改变陶粒强度,尤其是Al2O3含量的变化[12,20]。硅氧骨架中[SiO4]中的Si属于高电价低配位,在陶粒烧结过程中Al3+能替换Si4+,形成蓝晶石和硅线石,为陶粒强度起到一定的支撑作用,故随着陶粒Al2O3含量逐渐增加其强度也随之有所增加。而本方案中各陶粒Al2O3含量相差不大,物相变化对陶粒强度影响不大。

表4 陶粒主晶相及质量含量

由以上试验及分析结果可知,城市污泥会改变陶粒孔结构及孔径分布,减小陶粒筒压强度,在配制陶粒生料时,需注意城市污泥掺量。此外,陶粒生料中氧化物含量对陶粒烧结制度及陶粒性影响较大,结合本试验研究,陶粒生料Al2O3质量含量≥21%时,能烧制出城市污泥掺量较大的轻质高强陶粒。

3 结 论

(1)依据城市污泥热损失和烧结温度对陶粒性能影响,得出陶粒最佳烧结制度为500 ℃预热30 min,1 100 ℃烧结15 min,烧制出城市污泥质量掺量为0%的煤气化渣陶粒强度为11.3 MPa。

(2)在陶粒生料中Al2O3含量基本不变的条件下,城市污泥影响煤气化渣陶粒性能的主要原因在于其改变了陶粒孔结构及孔径分布,陶粒孔隙率及平均孔径随着污泥掺量的增加而增大,使得陶粒内部结构变得疏松,污泥质量掺量20%的陶粒较质量掺量为0%、5%的陶粒平均孔径增加383.1 nm、344.05 nm,孔隙率增加8.91%、5.21%。

(3)尽管城市污泥掺量改变了陶粒各项性能,但城市污泥质量掺量5%~20%的陶粒均满足标准GB/T 17431.1—2010《轻集料及其试验方法》中对轻质高强陶粒的要求。