热处理对聚合物改性纤维增韧水泥基复合材料物理力学性能的影响

周建伟,余保英,孔亚宁,杨 文,程宝军

(中建西部建设建材科学研究院有限公司,成都 610094)

0 引 言

在水泥基复合材料中掺入纤维可以有效改善其脆性,增强其抗拉、延性、韧性和抗冲击等性能[1-2],使得材料具有韧性高、抗剥落性好、微裂纹宽度小、抗渗性好等优点,在大坝修复、路面板修补、地震损伤构件加固等方面具有广阔的应用前景[3-4],因而世界各国研究学者对纤维增韧水泥基复合材料(Fiber Reinforced Cementitious Composites,FRCC)展开了大量的研究。例如Li等[5]基于断裂力学和微观力学相关原理对纤维增韧水泥基复合材料的微观结构进行设计调整,开发出了一种具备裂缝稳态扩展,应变硬化效应明显的FRCC。徐世烺等[6]使用短纤维增强,且纤维体积掺量不过2.5%的情况下,制备出了具有显著应变硬化特征,极限拉伸应变稳定达到3%的FRCC。随着该类材料设计理论的不断完善,研究人员对该材料的研究与应用领域进行了扩展。Xu等[7]对聚乙烯醇纤维增强水泥基复合材料的抗冲击性能进行了研究,发现FRCC具有极强的冲击能量吸收能力。Soe等[8]报道了一种由1.75%(体积掺量)聚乙烯醇纤维和0.58%(体积掺量)钢纤维增强的FRCC,同常规的FRCC相比具备更高的强度和应变能力。Li等[9]报道了聚乙烯醇纤维增强胶凝材料的压缩疲劳损伤性能研究成果,在相同应力水平下,该材料的疲劳寿命高于普通混凝土和钢纤维混凝土。阚黎黎等[10]利用低成本的国产聚乙烯醇纤维,制备出了极限拉伸应变稳定达到3%的FRCC。Hou等[11]报道了FRCC修复的锈蚀钢筋混凝土梁,发现用FRCC代替受损的混凝土可以在钢筋11.2%的腐蚀率下恢复构件初始承载能力。综上,目前FRCC的研究,主要分布于材料的制备、拉伸性能、压缩性能、弯曲性能、抗冲击性能等领域,但是对FRCC的高温性能报道相对较少。

随着人们对材料结构与性能关系的深入认识以及高分子材料科学的发展,聚合物改性水泥基材料以其高性能和多功能性在各领域受到青睐[12-13],在水泥基材料中添加聚合物乳液可以增加体系内部各相的粘结性能以及抗渗性能[14]。Rod等[15]利用聚合物对水泥进行改性,合成了具有自愈合能力的新型聚合物复合材料,比常规水泥具有更大的延展性,而对钢制外壳的粘合强度与常规水泥相似。Gwon等[16]报道了高吸收性聚合物改性水泥基复合材料的自修复性能,发现超吸收性聚合物的使用提高了材料的自愈性能,抑制了裂纹的扩展。这些报道为FRCC的研究带来新的思路,纤维与水泥硬化浆体的界面过渡区性能是影响FRCC各项性能的关键,优良的界面过渡是FRCC获得应变硬化的必要因素[17-18]。因此有研究者[19]将聚合物改性水泥基复合材料技术引入到了纤维增韧水泥基复合材料中,发现聚合乳液可以改善纤维的分散性能,优化浆体的孔结构。Wu等[20]研究了环氧乳液对纤维增韧水泥基复合材料的改性作用,结果表明材料的抗弯强度、耐腐蚀和早期强度等性能均得到了提高。Mignon等[21]报道了高吸收性聚合物对纤维增韧水泥基复合材料裂纹愈合性能的影响,发现使用高吸收性聚合物可以刺激材料自生裂纹的愈合,进而提升材料的耐久性。李悦等[22]使用苯丙乳液和环氧乳液对纤维增韧水泥基复合材料进行改性,发现不同聚合乳液对材料性能的影响存在差异,但均可以显著改善材料的粘结性能与体积稳定性。可以看出聚合物改性FRCC的研究主要集中在材料制备、力学性能及耐久性改善等方面,但是对材料高温性能的研究较少,而聚合物对温度的敏感性较高,因此有必要开展温度对聚合物改性FRCC性能影响的研究。

本文利用环氧乳液、乳胶粉制备了聚合物改性纤维增韧水泥基复合材料,对其在不同温度热处理下的残余强度、外观形貌、质量损失、吸水率、孔隙率等进行了测试,研究了不同温度热处理对材料基本物理性能与力学性能的影响,分析讨论了残余强度与基本物理性能的联系。

1 实 验

1.1 原材料

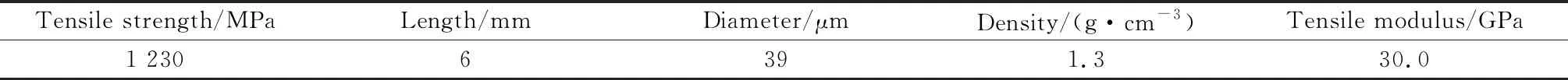

试验采用四川峨胜水泥集团生产的P·O 42.5R级普通硅酸盐水泥;四川宜宾中能粉煤灰综合利用有限公司的Ⅰ级粉煤灰与微珠,比表面积分别为3 530 cm2/g、4 030 cm2/g;四川志华石英砂厂生产的200目(74 μm)石英砂,SiO2质量分数>99.0%;安徽皖维集团有限公司生产的PVA纤维;德国瓦克公司生产的5044可再分散性乳胶粉(质量含量99%);济南百进化工科技有限公司生产的环氧乳液(质量含量99%);中建新材料有限公司生产的ZY13减水剂,减水率为30%;试验中用水均为实验室自来水。普通硅酸盐水泥的基本性能如表1所示,PVA纤维的基本性能如表2所示。

表1 硅酸盐水泥的基本性能

表2 PVA纤维的性能

1.2 试样制备及检测

1.2.1 配比设计

试样的配比设计如表3所示,三组试样PVA纤维的掺量均为配合料体积的2.0%。

表3 配比设计

1.2.2 试样制备与检测

纤维增韧水泥基复合材料使用双卧轴强制搅拌机搅拌,采取后置纤维法拌合,第一步进行干粉料的混合,第二步加减水剂与水,浆体拌匀后,将PVA纤维加入搅拌机内,纤维分散均匀后卸料,试件成型。

试样的抗压、抗折强度参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》中规定的方法进行测试,试件尺寸为40 mm×40 mm×160 mm。试样在自然状态(27 ℃)下养护24 h后脱模,脱模后将试件置于标准养护室中进行养护,养护龄期分别为3 d、7 d、28 d。试样残余强度测试所用的试件尺寸为40 mm×40 mm×160 mm,测试龄期为28 d。将试块置于马弗炉,按照10 ℃/min的升温速率升温至设定温度200 ℃、400 ℃、600 ℃、800 ℃,恒温10 h后,迅速取出试样,分别采用室温冷却(3根试样)、水冷却(3根试样)的方式对试样进行降温处理,随后进行残余强度的测试。扫描电镜(SEM)照片由德国蔡司SUPRA 55场发射扫描电子显微镜拍摄。

2 结果与讨论

2.1 流动度

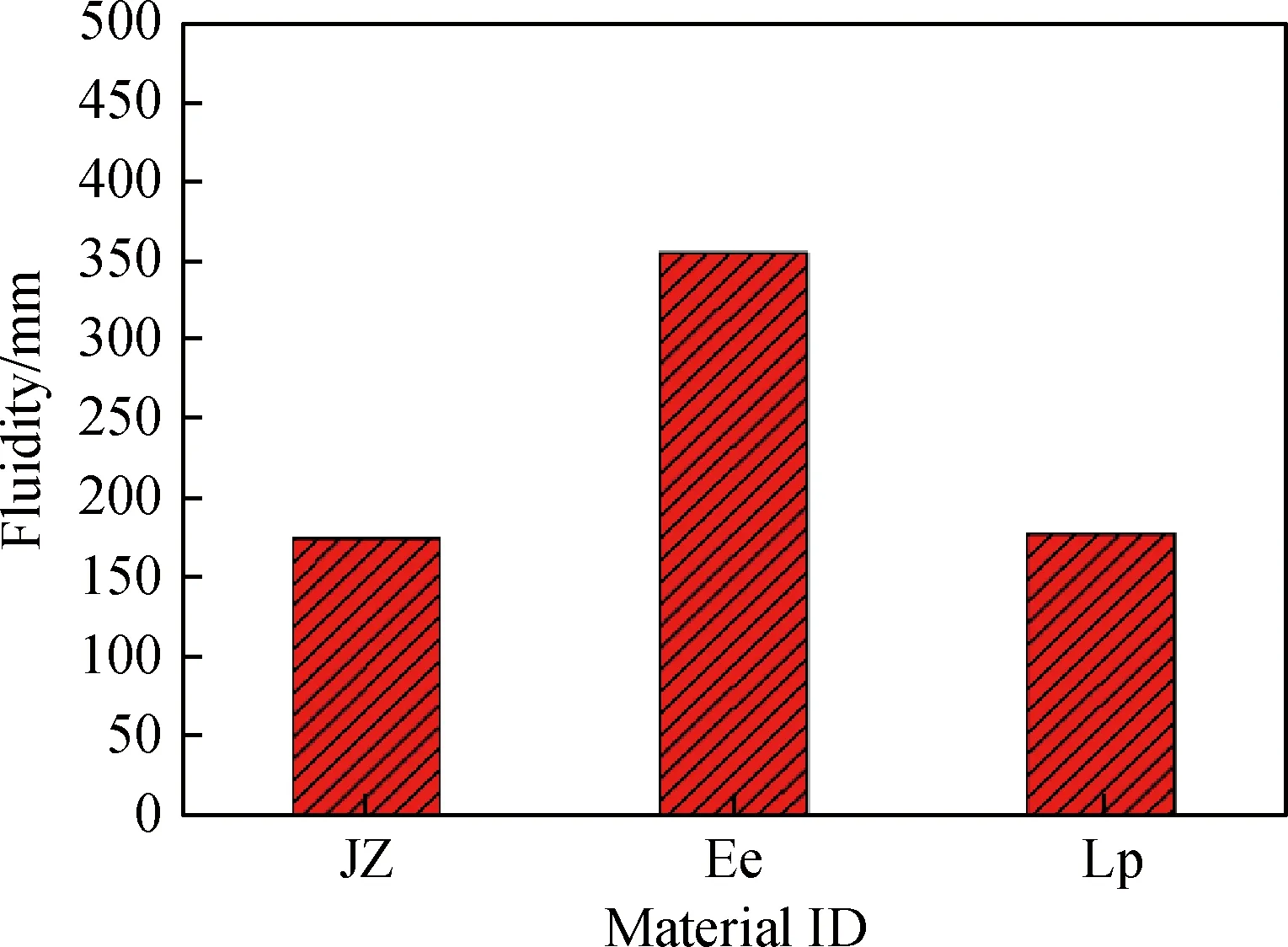

图1 流动度测试结果

对3组新拌浆体试样的流动度进行测试,结果如图1所示。由图可知,同基准组相比,掺加环氧乳液后拌合物流动度大幅度增加,而掺加了乳胶粉的拌合物流动度基本无变化,表明环氧乳液可以对纤维增韧水泥基复合材料拌合物的流动度进行大幅度提升,而乳胶粉的掺加对材料拌合物的流动度基本无影响。这是由于环氧乳液掺入到纤维增韧水泥基复合材料中可以降低浆体中纤维亲水性带来的自由水分布不均问题,而且环氧乳液可以和水泥-纤维-石英砂网络结构形成较好交联[23],增加了网络结构的稳定性以及韧性,可以在较大范围内进行伸展,使得浆体可以在静态条件下获得较大流动度。乳胶粉需要与水接触后才能形成乳液,一定程度上削弱了纤维的亲水性对浆体流动度的抑制,但是其本身作为一种高聚物,黏稠的乳液可以增加浆体内聚力[24],使得浆体的稠度增大,综合作用后对浆体的流动性影响较小。

2.2 力学性能

2.2.1 常温下力学性能

对试样各养护龄期的力学性能进行测试,结果如图2所示。由图2(a)可以看出环氧乳液与乳胶粉的加入使得试样抗压强度的发展出现了差异。3 d龄期时,Ee、Lp试样的抗压强度相当,但高于基准组试样,养护至7 d龄期后,三组试样的抗压强度相当,而养护至28 d后,Ee、Lp试样的抗压强度低于基准组试样,其中Lp试样的抗压强度低于Ee组试样。表明聚合物的引入可以改善试样早期(3 d~7 d)的抗压强度,但是使得试样后期的抗压强度发展缓慢,同基准组试样相比,抗压强度显著降低。这是因为高分子聚合物的桥架作用[24]使早期水泥-纤维-石英砂网络结构得到改善,增强了试样能量吸收机制,使得试样早期抗压强度有所提升,但是聚合物成膜使得部分胶凝材料被包覆[22],导致被包覆的颗粒水化延缓或者终止,增加了水化产物之间的微观距离,从而使试样的抗压强度降低,其中乳胶粉自身具备一定的引气作用,因此试样的抗压强度低于掺加环氧乳液的试样。

图2(b)为试样各龄期的抗折强度测试结果。由图可知,聚合物的掺加使试样的抗折强度得到大幅度改善。这是由于聚合物的成膜特性改善了浆体内部的孔结构,此外,聚合物作为第二粘结相能够增强水泥-纤维-石英砂网络结构[13],而且聚合物的引入降低了纤维的亲水富集作用,纤维的分散性得到改善,从而增强了纤维的桥接作用,使得试样的抗折强度大幅度增加。同时乳胶粉在胶凝材料体系中成膜时间较晚[25],其与胶凝材料的协同作用较强,使得试样的抗折强度进一步增加。

图2 试样的力学性能测试结果

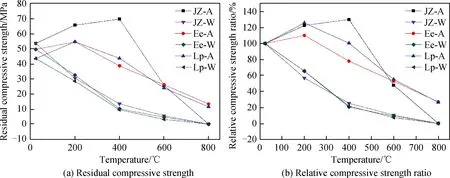

2.2.2 高温下力学性能

试样经不同温度热处理后的残余抗压强度以及相对抗压强度值(残余强度与室温抗压强强度之比)如图3所示,其中编号JZ-A表示室温冷却,JZ-W表示水冷却。由图可知,不同的冷却方式对试样残余抗压强度影响存在较大差异。在室温冷却条件下,试样的残余抗压强度呈现出先增高后降低的发展趋势。基准组试样在200 ℃、400 ℃的热处理后,抗压强度不断升高,超过400 ℃后,试样的抗压强度迅速降低,而掺加聚合物的试样热处理温度超过200 ℃后,试样的抗压强度开始降低,表明掺加聚合物后试样峰值残余强度对应的温度降低,这是因为超过200 ℃后,聚合物发生降解[26],试样中出现了大量的缺陷,导致材料力学性能降低。但是在超过600 ℃后,掺加聚合物的试样抗压强度高于基准组,这是由于聚合物的高温降解吸收了部分能量,且聚合物降解后在试样内部形成了更多的通道,一定程度上保证了试样的体积稳定性,延缓了试样的高温劣化,其拥有较高的强度。其中掺加乳胶粉试样的相对抗压强度值较掺加环氧乳液试样高,这是因为乳胶粉的高温稳定性较环氧乳液优良,因此试样的强度降低较为缓慢。

水冷却后试样的残余抗压强度随着热处理温度的升高呈现出降低趋势,残余抗压强度最大仅有室温冷却试样的65%。这是因为水冷却引起的热冲击破坏更为严重,极端环境下试样内部的缺陷数量跃升,体积稳定性降低,载荷破坏下更容易失效。同基准组试样相比,掺加聚合物的试样其强度降低较缓,相对抗压强度较高,这是因为在高温热处理后,聚合物分解形成的大量通孔可以在剧烈的热冲击下快速排出试样内部产生压力,减小了热冲击造成的缺陷数量,使试样完整性得到保证,在水冷却处理后具有一定强度。

图3 热处理后试样的力学性能

2.3 高温热处理后的物理性能

2.3.1 外观形貌

对热处理后试样的外观形貌进行了表征,结果如图4所示,其中AT表示室温(Ambient Temperature),A表示室温冷却,W表示水冷却。由图可以看出,试样经热处理后外观形貌存在较大差异。其中热处理后试样表面颜色变浅,逐渐向浅黄色发展,而水冷却处理试样表观颜色较室温冷却颜色更浅。且可以看到,在AT~600 ℃范围内,试样在不同的冷却方式下均可以保持其完整性,但是在温度升高至800 ℃后,三组试样的体积稳定性出现差异,其中基准组试样在高温炉内发生爆裂,不能维持其形体稳定,而掺加聚合物的试样在此温度下表观完整未发生失效,但是在水冷却时爆裂为大小不一的块体,表明掺加聚合物可以改善试样的高温体积稳定性。这是因为聚合分解使得试样内部形成了大量通道,这些通道缓解了试样内部的温度应力集中,使得试样拥有较好的体积稳定性,但是水冷却时剧烈的热冲击产生的能量超过这种缓解机制的释放上限,因此试样发生溃裂。

图4 试样的外观形貌

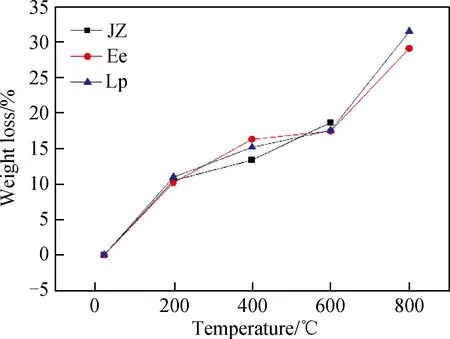

图5 热处理后试样的质量损失

2.3.2 质量损失

试样经不同温度热处理后的质量损失测试结果如图5所示。由图可以看出,试样的质量损失变化趋势存在3个阶段。第一阶段主要为AT~200 ℃,试样的质量损失急剧升高,这是由于在此温度区间内,试样中的自由水以及部分水化产物、聚合物的结合水发生了蒸发,且伴随着C-S-H凝胶、钙矾石的分解。第二阶段为200~600 ℃,试样的质量损失虽然持续升高,但是质量损失速度变缓,此时试样中的有机物、C-S-H、C-H发生了高温分解,但是由于试样中有较大掺量的粉煤灰,试样的耐热性能提升,因此质量损失变缓,其中掺加聚合物试样的质量损失高于基准组试样,这是由掺加的聚合物高温分解所致。第三阶段为600~800 ℃,试样的质量损失迅速升高,这是由于热处理温度超过600 ℃后,大量水化产物发生分解,试样开裂损坏。

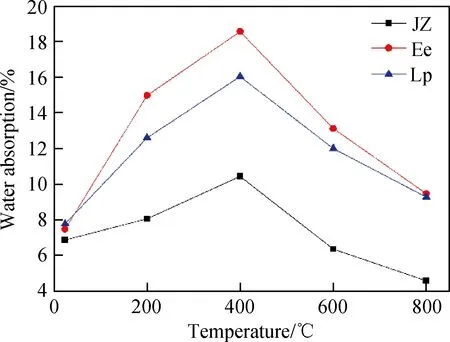

2.3.3 吸水率

对试样不同温度热处理后的吸水率进行测试,结果如图6所示。由图可以看出,随着热处理温度的升高,三组试样的吸水率呈现先升高后降低的变化趋势,这是因为在AT~400 ℃范围内,试样中水分蒸发,水化产物、有机物发生分解,内部孔道增多,但是在此温度区间内,试样由于蒸养作用,体积较为稳定(如图4所示),可以吸附大量自由水。但是热处理温度超过400 ℃后,试样的体积稳定性开始降低,且通孔增多,试样的吸水率降低,随着热处理温度的升高,试样内部结构开始破坏,部分孔道被破坏形成闭孔,试样的吸水率持续降低。同基准组试样相比,掺加聚合物试样的吸水率较高,表明掺加聚合物可以增大热处理后的孔隙率,从而使得试样的吸水率升高。其中掺加环氧乳液试样的吸水率高于掺加乳胶粉的试样,这是因为掺加环氧乳液试样中的交联孔较多[23]。

图6 热处理后试样的吸水率

图7 热处理后试样的显气孔率

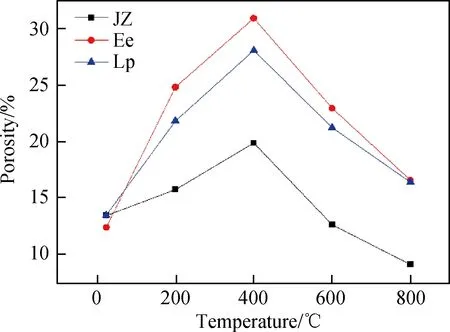

2.3.4 孔隙率

试样经不同温度热处理后的显气孔率如图7所示。由图可以看出,随着热处理温度的升高,试样的气孔率呈现先升高后降低的变化趋势,这与试样的吸水率分析结果相符。AT~400 ℃,试样的气孔率升高,这是由于纤维、聚合物、部分水化产物高温分解形成了开孔;400~800 ℃,试样的气孔率降低,这是由于试样的结构开始受到损坏,部分孔径被破坏,且在长时间保温条件下,部分物质发生熔融,进一步降低了试样的气孔率。

同基准组试样相比,掺加聚合物的试样经高温处理后,气孔率大幅度增加,聚合物的分解使得基体产生了大量的孔道(如图8所示)。试样经400 ℃热处理后的微观形貌一定程度上反映了试样的孔结构变化,可以观测到掺加聚合物的试样在高温热处理后,内部存在大量的交联孔,表明聚合物的掺加可以改善试样高温处理后的孔结构,进一步抑制试样的高温爆裂(见图4)。

2.4 残余抗压强度与物理性能之间的联系

对试样残余抗压强度与对应温度下物理性能(质量损失率、吸水率、气孔率)的关系进行表征,结果如图9所示。由图9(a)可以看出,三组试样的残余抗压强度随着质量损失的增大呈现出先升高后降低的变化趋势,其中基准组试样残余抗压强度在质量损失超过15.75%后开始降低;而掺加聚合物试样的残余抗压强度在质量损失超过13%后开始降低,表明掺加聚合物试样会在较低的质量损失下引起强度降低。这是由于聚合物在试样中形成了有机-无机网络结构,经高温处理后网络结构被破坏,试样的匀质性降低,从而引起力学性能下降。由图9(b)可以看出,随着试样吸水率的变化,残余抗压强度呈现出先增大后降低的变化趋势,其中基准组试样残余抗压强度在吸水率10%时发生转折,力学性能迅速降低,而掺加聚合物的试样在吸水率分别在12%(Lp试样)、15%(Ee试样)时发生转折,且试样力学性能降低幅度较缓,表明掺加聚合物增加了热处理后试样的吸水率,抑制了力学性能的降低。由图9(c)可以看出,随着试样不同温度下气孔率的变化,残余抗压强度呈现出先升高后降低的变化趋势,掺加聚合物后试样的抗压强度降低速率减缓,这表明孔结构的变化对试样的残余抗压强度影响显著,适当增大孔隙率可以抑制高温热处理后试样力学性能的劣化。

图9 残余抗压强度与损失质量、吸水率及孔隙率的关系

3 结 论

(1)不同聚合物对纤维增韧水泥基复合材料流动度的影响存在差异,具体表现为环氧乳液可以大幅提升拌合物流动度,而乳胶粉的掺加对材料拌合物的流动度基本无影响。

(2)聚合物的掺加可以显著改善试样的抗折强度,但是对抗压强度的影响较为复杂,3~7 d表现出增强作用,养护至28 d试样的抗压强度低于基准组试样,其中掺加乳胶粉对试样抗压强度的削弱作用较强。

(3)聚合物对试样高温热处理后的基本物理性能和力学性能影响显著。室温冷却条件下,掺加聚合物后试样可以在800 ℃热处理后保持完整性,而基准组试样已发生爆裂,同时试样峰值残余强度对应的温度降低,试样力学性能降低较早,但较为缓慢。水冷却条件下,试样的残余强度显著降低,掺加聚合物试样的强度降低较缓,相对抗压强度高,但未能在800 ℃热处理后的水冷却中保持完整性。

(4)聚合物可以在高温下分解,改善试样高温热处理后的孔结构,可抑制试样的高温爆裂,延缓高温热处理后试样力学性能的劣化速率。